矿用振动筛在线监测及故障诊断系统设计与应用

刘 乘, 张丽娜, 刘 勋

(陕西科技大学 设计与艺术学院, 陕西 西安 710021)

0 引言

随着我国煤矿产业的快速发展,对大型筛分器械的需求越来越大,质量要求也越来越高,国内煤炭企业也需要得到高性能的振动筛.SLO2496大型振动筛是陕西神木神华集团目前正在使用的振动筛型号之一,性能整体优良,但也存在局部的破损和使用问题,以此为基础我们提出了对大型振动筛在线监测及故障系统进行研究.

振动筛是利用振动对物料进行筛分,它的工作振动属于质量-弹簧-阻尼系统的稳态强迫振动,现有理论研究对振动筛的损坏机理有所解释,但对其在线故障检测的研究却相对较少.

基于上述原因,本文结合LabVIEW软件及相关硬件系统,研究了此大型直线振动筛振动加速度的数据采集、分析及加速度和位移之间的转换,得到了振动幅值、频率、振动轨迹、弹簧一致性监测,为故障诊断提供了强有力的支撑,减少筛分设备故障停机带来的系统停产或生产系统能力减半运行.在经济效益、设备安全运行、合理匹配生产与检修计划等方面有广阔的应用空间,间接经济效益显著.

1 振动监测与分析系统

1.1 振动加速度数据采集模块

数据采集部分包括:传感器、信号调理器(放大、滤波等)、A/D转换器及计算机.

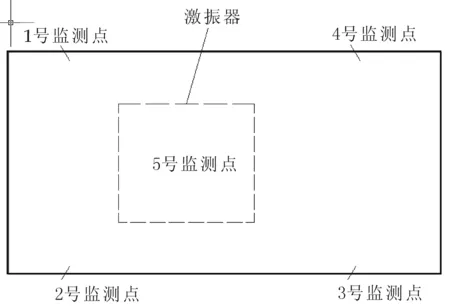

振动筛的振动位移比较大,运动轨迹近似椭圆,现有的非接触式、非三向的位移传感器难以测得振动筛的位移;从故障诊断方面分析,既用到了位移,也用到振动频率、幅值,相关研究表明[1],微分所产生的误差比积分所产生的误差要大,同时,振动筛的故障信息往往发生在中高频段;所以经过分析与讨论,本系统采用三向加速度传感器.五个加速度传感器,其中一个安装在偏心块上方的轴承处,做为激励信号;其它四个分别安装在四个弹簧支撑上方,作为振动的响应信号.如图1所示.

图1 传感器安装位置

1.2 振动数据信号的处理模块

1.2.1 信号标定

加速度值通过传感器转换为电压值,经过数据采集卡后传输到计算机中,得到一系列离散的电压值,单位为V,因此,要换算成加速度值.前面提到所选传感器X和Y方向的灵敏度分别为2.00 mV/m·s-2和2.02 mV/m·s-2.数据在通过适配器时被放大了10倍,所以,如果令X方向采集的数据为x(i)(i为数据长度).则加速度x1(i)与x(i)的换算关系为x1(i)= (x(i)×1000)/(10×2),同理,Y方向的换算方法只是把灵敏度设定为2.02 mV/m·s-2,就可以得到Y方向的加速度值.

1.2.2 小波降噪

强制消噪比较简单,但容易丢失原信号中有用的故障信号,所以本系统采用门限消噪处理方法.该方法根据经验设定门限值,对信号小波分解中的高频系数用门限值处理.即大于门限值的部分保留,低于门限值的系数变为0.再对信号进行小波重构即可达到消噪的目的[2].

1.2.3 加窗处理

由于计算机速度和处理工作量以及计算机存储容量等方面的限制,只能从中选取有时长的数据样本加以处理.信号加窗会使信号增加新的频率成分,并且使谱值大小发生变化.从能量角度讲,相当于原始信号各种频率成分处得能量渗透到其他频率成分上.因此,选用合适的窗函数是非常重要的,在对几个常用窗函数理解的基础上,结合振动筛工作信号的特征(窄带信号,有较强的干扰噪声),我们选用旁瓣幅度小的窗函数,如汉宁窗.

1.3 分析与比较模块

分析模块包括时域分析、频域分析、状态识别、趋势分析、图形显示;比较模块有故障诊断模块、数据管理模块、系统管理模块等.

1.3.1 实时加速度信号

采样频率设置为10 KHz,信号经过传感器、适配器、数据采集卡最终到达计算机,经过数据标定、滤波等算法后,得到如图2所示加速度信号.从图中可以看出弹簧支撑处X方向加速度幅值约为3.5 g,符合振动筛出场检验数据.

图2 X方向加速度信号

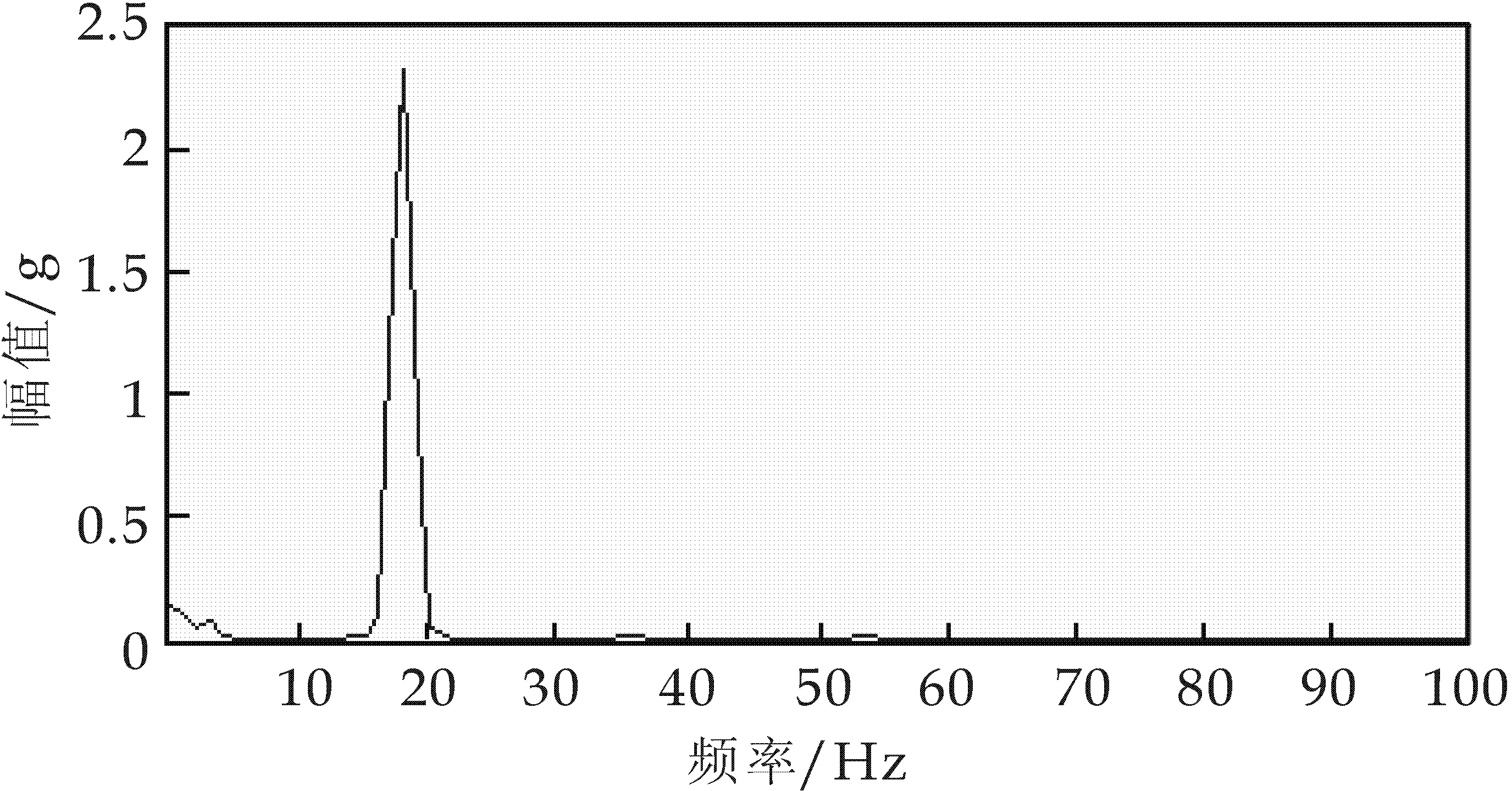

1.3.2 实时频谱分析

频谱是信号在频域上的重要特征,反映了信号的频率成分以及分布情况.伴随着故障的发生、发展,往往会引起信号频率结构的变化.频谱分析的目的是把复杂的时间历程波形经傅里叶变换分解为若干单一的谐波分量来研究,以获得信号的频率结构以及各个谐波的幅值和相位信息.图2为本次实验安装在弹簧支承座处的信号X方向的信息.图3是图2中信息的FFT变换得到的幅频图,分析实际实验中激励信号,振动筛工作频率为17 Hz左右,由图3显示的幅频图可以看出,在17 Hz附近的幅值最大,说明幅频分析正确、可行.

图3 X方向加速度信号的频谱分析图

1.3.3 实时振动轨迹

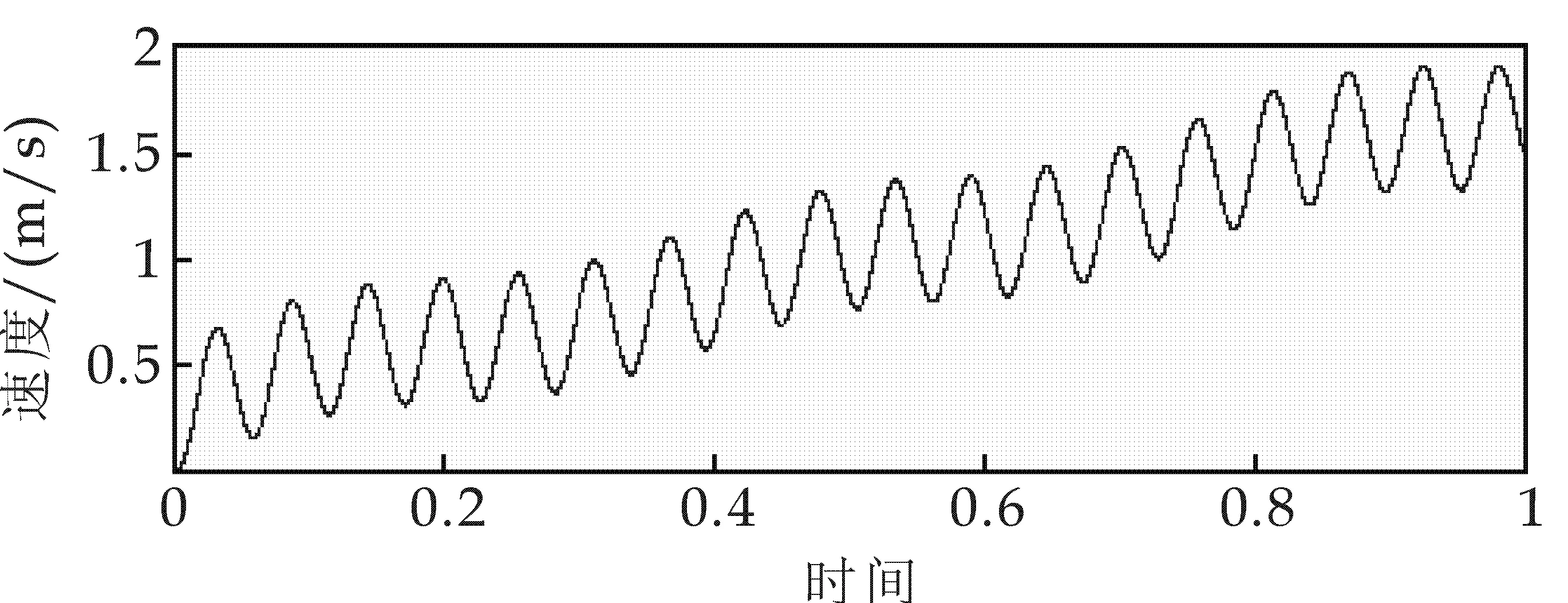

在监测弹簧失效与否时可以用振动筛的振动轨迹和振动倾角来进行判断.本系统直接测得的是振动筛的振动加速度信号,加速度信号经过两次积分变换可以得到位移.一次积分得到图4所示的速度,图4的速度信号带有明显的趋势项.现场采集到的振动加速度信号中,大多都含有一定的直流分量,体现为波形中基线的漂移.在积分时,先对这一直流分量进行估计,从信号中剔除后再进行数值积分.实践发现,由于我们在截取数据时,不能得到完全的整周期数据,不能正负抵消[3],从而造成对直流分量估计的误差,所以信号的直流分量不可能完全被剔除,残余的微小误差在积分的过程中也将被放大.导致需要再次进行修正.所以,我们将加速度数据进行数值积分后,采用最小二乘法[4]剔除掉存在的趋势项.

图4 X方向带趋势项的速度图

图5 消除一次项后的速度图

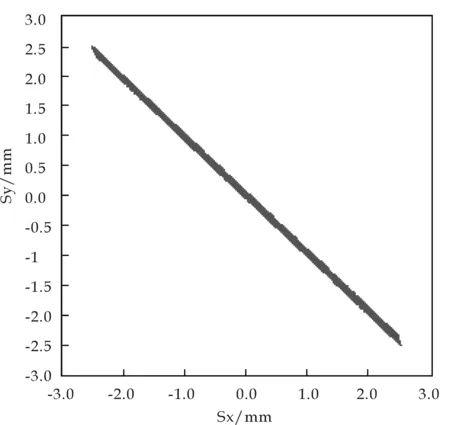

图5带有明显的谐波趋势项,此谐波的频率大约为2.5 Hz,经过分析与研究,此值正好是振动筛的一阶固有频率.通过零相位滤波后[5,6],积分得到X方向的位移图,如图6所示.信号截断处存在边界效应问题,使信号结尾处有突变.通过设置数组的大小可以去掉这些边界突变数据,得到更好的位移图.Y方向和X方向的加速度相位相差90 °,通过把X和Y方向的位移合成,可以得到振动筛在XY平面内的振动轨迹,如图7所示,位移大小约为7 mm,振动角度约为45 °.传统振幅的检测是通过人眼观察的,本系统通过采集加速度数据及相应的数学算法得到振动筛的振动位移及角度,比传统方法更加精确、直观.

图6 X方向振动位移图

图7 振动筛振动位移

2 故障诊断模块

本系统主要从异常振动、弹簧一致性来检测振动筛是否出现异常.异常振动监测通过分析监测点的受力大小、频率、运动轨迹来判断振动是否异常;通过监测、分析筛体上4个监测点的相位,来判断弹簧的一致性.目前,系统的故障诊断通过学习不同工况下的数据,包括设备的工作负载、运行的历史过程等的不同.得到一个实时的特征信号阈值,随后,此课题会完善此设备概率神经网络模型[7,8],通过建立设备历史数据的状态概率模型[9],并根据概率模型由历史数据确定设备运行状态的报警阈值.由此确定的报警值不是一成不变的,随着设备的运行会作状态调整,符合设备的实际情况,由于考虑了设备运行的实际情况和现场的工作情况,对设备状态监测有实际的指导意义,使系统最终能够达到智能诊断的自适应报警效果,提高诊断精度.

目前特征信号与故障类型有如下关系:

(1)激振器处(图1的5号监测点)的加速度信号:振动频率偏离正常值:a.传动皮带过松,拉紧传动皮带;b.振动器内润滑脂变稠结块,清洗振动器,更新添加合适的润滑脂.加速度值偏离正常值:传动皮带过松、拉紧传动皮带、负载过大.

(2)响应处(图1的1,2,3,4)的加速度信号:振动频率偏离正常值:如果激励部分没出现异常,则可能筛体破坏;加速度偏离正常值:弹簧失效.

(3)位移信号:角度差值大:弹簧问题、箱体刚度不够、箱体中心偏移;振幅偏离正常值:一侧弹簧失效,偏载.

(4)相位信号:相位差值偏离正常范围:左右或者前后弹簧不一致.

上面所述的特征信号与故障类型属于初步的故障诊断,经过长时间的数据积累后,可进一步确定特征信号与故障类型的关系,提高判断的正确率.

3 诊断系统网络通讯功能

此网络通讯功能的目的使相关操作人员在远程计算机对现场诊断系统能够进行浏览和操作.本系统采用TCP技术实现局域网数据通信.

LabVIEW运用内嵌的TCP/IP网络通讯协议组实现远程测控系统通讯把数据从一个网络或者Internet计算机传输到另外一台计算机,实现了单个网络内部以及多个互联网络之间的通讯.这样,科研人员和工程技术人员即使不在控制现场,也可以通过网络随时了解现场系统运行情况和系统参数的实时变化,及时调整现场控制系统运行状况,从而达到远程监控的目的.采用C/S(客户机/服务器)模式进行通信,是在LabVIEW平台下网络通信的基本模式[10].诊断系统由服务器采集、分析、诊断产生现场实时分析数据,通过局域网送至客户机进行显示.其工作模式为:(1)服务器主机处于工作状态,并监听通信端口,等待客户机发送的连接请求;(2)客户机计算机开启TCP连接;(3)服务器主机响应并建立数据传输通道;(4)数据传输,利用VI模块TCP read/write完成;(5)可以选择中断连接.在用TCP进行通信时,需要找服务器程序中指定网络通讯端口,客户机端也要指定相同的

端口,这样才能与服务器之间进行正确的通讯.图8为客户端的界面,所示界面的数据很好地反映了振动筛工作情况.这样大大减轻了工作人员的劳动强度,使得管理者在办公室就能看到现场工作情况,进行远程操控.

图8 远程监测

4 结束语

该系统完成振动筛在线监测及故障诊断功能,包括实现同步采集筛箱振动、激振器轴承振动,实现弹簧一致性监测功能,目前,没有合适的监测弹簧一致性的方法,本系统通过监测各个点的相位以及监测点的相位差来判断弹簧工作的一致性,本方法已申请专利.目前,该系统运行稳定可靠.

[1] 韩清凯,于晓光.基于振动分析的现代化机械故障诊断原理及应用[M].北京:科学出版社,2010:18-32.

[2] 崔锦泰.小波分析导论[M].西安:西安交通大学出版社,1995.

[3] 胥永刚,何正嘉,訾艳阳.机械故障诊断中振动参量转换的波形基线修正算法[J].计算机工程及应用,2001:24(4):9-11.

[4] 应怀樵.波形和频谱分析与随机数据处理[M].北京:中国铁道出版社,1983:36-39.

[5] 纪约波,秦树人,汤宝平.零相位数字滤波器[J].重庆大学学报,2000,23(6):4-7.

[6] 傅 蕾,唐锡宽.状态监测系统分析软件精度提高的几点措施[J].清华大学学报,1998:38(8):111-113.

[7] 飞思科技产品研发中心编著.神经网络与MATLAB7实现[M].北京:电力工业出版社,2005.

[8] 张德丰.MATLAB神经网络应用设计[M].北京:机械工业出版社,2009.

[9] 雷正伟,徐章遂,米 东,等.一种基于故障重要度的概率神经网络诊断方法[J].计算机测量与控制,2004,1(2):107-109.

[10] 陈锡辉,张银鸿.LabVIEW8.20程序设计从入门到精通[M].北京:清华大学出版社,2007.