聚能战斗部对双层靶板结构毁伤的数值模拟研究

程素秋,陈高杰,赵红光

中国人民解放军91439 部队,辽宁大连116041

0 引 言

在现代兵器中,常规爆破型战斗部正向聚能战斗部和定向爆破战斗部发展。对于多功能聚能战斗部和串联聚能战斗部等高效毁伤战斗部的研究,已成为各国研究的重点。目前,国外新一代高效毁伤反舰、反潜战斗部就采用了动能侵彻、聚能破甲和爆破等复合毁伤技术,新型聚能装药结构的破甲穿深可达16 倍口径。王团盟和向春[1]对鱼雷聚能战斗部侵彻潜艇结构模拟靶进行了数值模拟;杨莉、张庆明等[2]对爆炸成型模拟钢弹丸侵彻水介质进行了数值计算;凌荣辉、胡功笠等[3-4]利用实验手段研究了聚能战斗部的爆轰性能及破甲能力;胡功笠等[5]对复合式鱼雷战斗部的威力进行了试验研究。本文基于LS-DYNA 软件的ALE算法,将对聚能战斗部对结构的毁伤过程进行数值仿真,利用实爆试验测量的穿孔大小及侵彻深度对数值模拟进行验证,提出一种利用相对侵彻深度来评估聚能战斗部毁伤效果的方法,以为设计新型聚能战斗部提供参考。

1 计算模型

计算模型采用LS-DYNA 软件的多物质ALE算法模拟聚能战斗部的侵彻过程。模型从前至后依次为聚能战斗部、非耐压壳模拟靶、水以及耐压壳模拟靶等。由于结构和爆炸作用载荷的对称性,取1/4 结构建立三维计算模型。药型罩分别选用半球形罩和锥形罩,炸药起爆方式为单点中心起爆[6]。

模型各部分均采用SOLID164 实体单元类型,炸药、药型罩、空气和水划分为Euler 单元,药型罩、战斗部中轴线和射流区域的网格密度大于其他部分的网格密度,如图1 所示。靶板采用La⁃grange 单元和单点积分算法。 用关键字*ALE_MULTI-MATERIAL_GROUP 定 义ALE 多 物质间的相互作用。在Euler 单元和Lagrange 单元之间使用关键字 *CONSTRAINED_LA⁃GRANGE_IN_SOLID 定义流固耦合。Lagrange 单元采用von Mises 屈服准则,空气和水介质设定为无反射边界,防止边界应力波反射。

图1 计算模型Fig.1 Computational model

在分析中,炸药采用高能炸药燃烧及增长材料模型和Jones-Wilkins-Lee(JWL)状态方程;药型罩采用Steinberg 材料模型和Gruneisen 状态方程;空气采用空白材料模型(*MAT_NULL)和线性多项式状态方程;水选用空白材料模型和Grunei⁃sen 状态方程;潜艇非耐压壳、耐压壳模拟靶采用塑性随动强化材料模型。

Mie-Gruneisen 方程

式中:ρ0为初始密度;ρ 为状态变化后密度;η=(1-ρ0)/ρ;P 为压力;e 为比内能(以上各参数的单位均为国际单位制);C0,s 为材料参数;Γ0为Gruneisen 参数。

2 仿真结果与分析

战斗部药形罩的形状和爆炸后形成的弹丸运动速度是影响战斗部毁伤能力的重要参数。药形罩的形状决定穿孔直径,速度决定穿深。

2.1 战斗部对双层靶板结构的毁伤过程

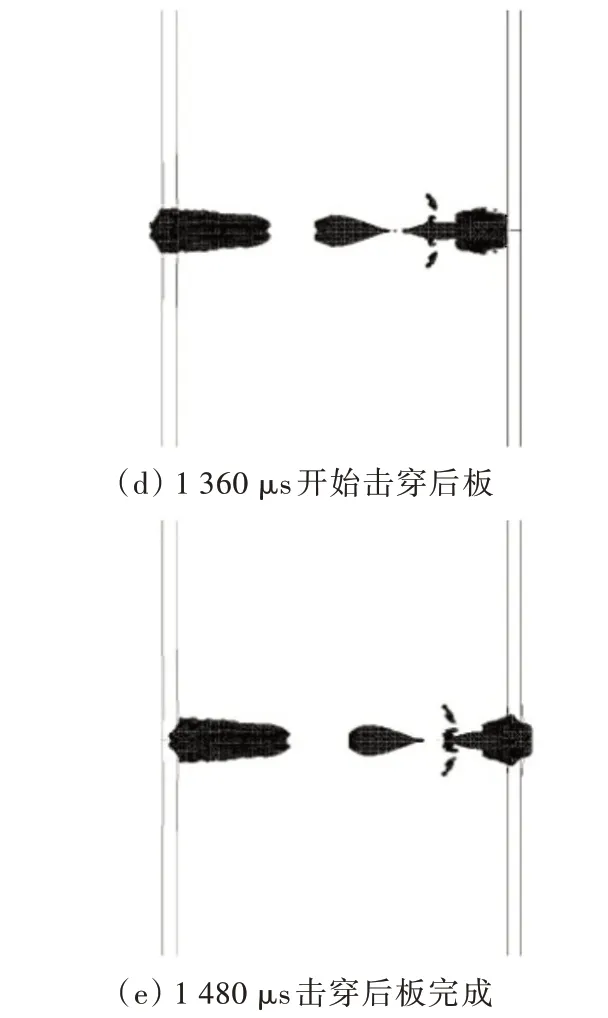

聚能战斗部装药爆轰后会推动半球形药型罩形成射流弹丸,在约150 μs 时射流头部达到最大速度3 236.3 m/s;约350 μs 时,开始击穿潜艇非耐压壳结构模拟靶。随后,进入水介质装甲,射流头部出现削平的现象,速度不断减小。在约850 μs时,又开始增大,这是由于射流头部速度减小的同时为后面的射流开辟了通道,从而使后面的射流追赶上头部,速度产生再次增大的现象。在约900 μs 时,射流再次到达2 240 m/s 的最大速度,进入第二次衰减期;约960 μs 时,射流出现拉断现象;在约1 100 μs 时,速度再次衰减到最小,后部的射流再次追赶上头部使速度再次增大;约1 300 μs 时,速度第3 次达到1 900 m/s 的最大速度;约1360 μs 时,开始击穿潜艇耐压壳结构模拟靶;约1 480 μs 时,完成对潜艇耐压壳结构模拟靶的击穿。聚能战斗部射流弹丸对结构的毁伤过程如图2 所示。

图2 聚能战斗部射流弹丸对结构的毁伤过程Fig.2 Damage process of structure subjected by shaped charge warhead

2.2 战斗部侵彻速度衰减规律

不同药形罩的侵彻速度在水中的衰减规律是不同的。半球形药形罩的侵彻速度衰减平缓而平滑,锥形药形罩的射流速度衰减急速,如图3 和图4 所示。

图3 半球形药形罩侵彻速度随时间衰减曲线Fig.3 Penetration velocity history of half ball

图4 锥形药形罩射流速度随时间衰减曲线Fig.4 Penetration velocity history of cone-shaped

由图3 和图4 可见,半球形药形罩的侵彻速度要小于锥形药形罩的射流速度,但速度衰减慢,这一结果与文献[2]中的结论相符。

图5 所示为半球形药形罩战斗部计算模型中多点侵彻速度曲线。由图可见,侵彻速度均呈指数衰减,这一结果和文献[3-5]的结论相符。

3 试验结果与分析

3.1 试验方法

试验模型结构尺寸与计算模型相同,非耐压壳靶板采用10 mm 厚的钢板代替,耐压壳靶板采用30 mm 厚的钢板代替。药形罩分别为半球形和锥形,耐压壳靶板后设置多层10 mm 厚的钢板做后效靶,试验时,将整个模型吊放入水中,如图6所示。

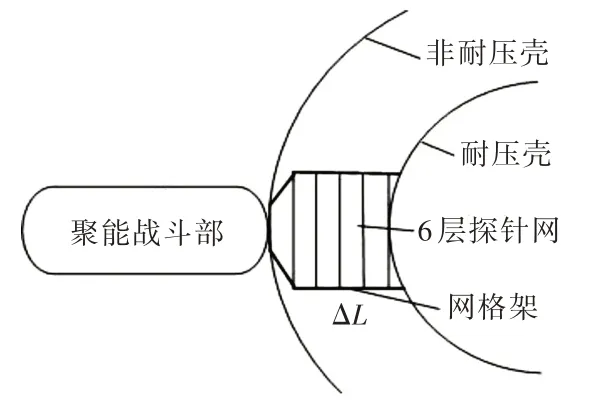

试验时,测量自由场压力、射流速度和应变,试验后,将模型吊到岸基上测量破口。自由场压力传感器布放在支架上,应变传感器分别布设在非耐压壳、耐压壳和后效靶上。射流速度采用通断型网格测量,当射流穿过网格线时,网格断裂,记录断裂时间(图7)。

图7 射流速度测量示意图Fig.7 Schematic drawing of jet velocity measurement

3.2 试验结果

战斗部起爆后,分别在穿透两层钢板后又穿过了多层后效靶,其毁伤效果如图8 和图9 所示。此外,对于相同装药量、仅药形罩形状不同的战斗部而言,半球形药形罩的穿深和穿孔直径要大于锥形药形罩。这一结果与文献[7-8]中的研究结论相符。

图8 战斗部穿透第1 层靶板毁伤效果对比图Fig.8 Test and simulated results of damage effect penetrating on the first target plate

图9 战斗部穿透第2 层靶板毁伤效果对比图Fig.9 Test and simulated results of damage effect penetrating on the second target plate

试验完成后,两层靶板的实际破孔直径分别为17.6 cm 和12.3 cm。而数值模拟的非耐压壳板的破孔直径为15.98 cm,耐压壳板的破孔直径为11.32 cm,计算误差分别为9%和8%。因此,数值仿真算法合理,结果可信。

4 聚能战斗部对靶板结构的毁伤评估

国外一般采用数值模拟与实船试验相结合的方法手段来对舰艇结构生命力进行评估[8]。现行军标明确定义了以耐压壳体的塑性变形作为划分损伤等级的标准,但仍然存在较大缺陷。聚能战斗部对结构的毁伤效果与其攻击的潜艇结构特性密切相关,不同潜艇的结构不同,材料不同,壳体的厚度也不同,战斗部的打击部位不同,对于潜艇的毁伤效果差异较大[9-10]。

下面只选取耐压壳体为研究目标,战斗部对双层靶板结构的毁伤评估是通过其对耐压壳体的相对侵彻深度参数来表征,相对侵彻深度定义为

式中:dm为聚能战斗部的射流侵彻深度;d0为耐压壳体板厚。

靶板结构毁伤等级是根据战斗部在其耐压壳体中的穿深而定义的。若完全穿透(>1),则视为严重毁伤;若≤0.2,结构破损较小,则视为基本完好。聚能战斗部相对侵彻深度与靶板结构毁伤等级之间定义的相互关系如表1 所示。

表1 相对侵彻深度与结构毁伤等级Tab.1 Relative penetration depth vs.structure damage grade

实爆试验后,半球形药形罩在穿透耐压壳板后,又穿透了9 层后效靶板,射流距离为39.5 cm,≈1.3,根据表1 中对结构毁伤等级的划分,战斗部的毁伤等级为一级,结构严重毁伤。可见,式(2)和表1 中对战斗部和结构的毁伤等级定义与试验结果较为符合,可以在一般工程中应用。

当然,在评估某一具体聚能战斗部的毁伤能力时,dm主要以数值计算值为主,如条件具备,可通过实爆试验验证后获得。

5 结 论

本文通过试验与数值模拟方法,对不同结构聚能战斗部的毁伤目标效果进行了研究,得到如下结论:

1)LS-DYNA 软件的ALE 算法能够完成聚能战斗部对结构毁伤过程的数值模拟。

2)由数值模拟得到的射流速度、破孔形状及侵彻深度等参数,能够为聚能战斗部对结构的毁伤评估提供数据支持。

3)半球形药型罩的射流速度虽然小于锥形药型罩的,但其侵彻直径要大于锥形药型罩的,在水中的侵彻速度衰减较慢,有利于提高侵彻深度,对结构的毁伤效果较好。

4)利用相对侵彻深度评估聚能战斗部对靶板结构的毁伤在工程上是可行的,其计算结果与实爆试验基本相符。

[1]王团盟,向春.鱼雷聚能战斗部EFP 侵彻潜艇结构模拟靶数值模拟[J].鱼雷技术,2008,16(1):44-47.WANG Tuanmeng,XIANG Chun. Numerical simula⁃tion of penetrating simulant targets of submarine struc⁃ture by explosively-formed projectile of torpedo shaped charge warhead[J].Torpedo Technology,2008,16(1):44-47.

[2]杨莉,张庆明,时党勇. 爆炸成型模拟弹丸对水介质侵彻的数值仿真[J].弹箭与制导学报,2009,29(2):117-119.YANG Li,ZHANG Qingming,SHI Dangyong. Numeri⁃cal simulation for the penetration of explosively formed projectile into water[J]. Journal of Projectiles Rockets Missiles and Guidance,2009,29(2):117-119.

[3]凌荣辉,钱立新,唐平,等.聚能型鱼雷战斗部对潜艇目标毁伤研究[J].弹道学报,2001,13(2):23-26.LING Ronghui,QIAN Lixin,TANG Ping,et al. Target damage study of shaped charge warhead of antisubma⁃rine torpedo[J]. Journal of Ballistics,2001,13(2):23-26.

[4]胡功笠,刘荣忠,李斌. 复合式鱼雷战斗部威力试验研究[J].南京理工大学学报,2005,29(1):6-8.HU Gongli,LIU Rongzhong,LI Bin. Power experi⁃ments on compound torpedo warhead assembly[J].Journal of Nanjing University of Science and Technolo⁃gy,2005,29(1):6-8.

[5]李伦,许建,黄国兵. 外压作用下带初挠度加筋圆柱壳极限载荷及变形研究[J]. 中国舰船研究,2011,6(6):13-16.LI Lun,XU Jian,HUANG Guobing. Ultimate load and instability shape of the stiffened cylindrical shell with initial deflection under exterior pressure[J]. Chinese Journal of Ship Research,2011,6(6):13-16.

[6]陈高杰,程素秋.聚能战斗部侵彻水介质装甲仿真试验[J].兵工自动化,2012,31(6):90-92.CHEN Gaojie,CHENG Suqiu. Simulation test of shaped charge warhead on penetration water medium armor[J]. Ordnance Industry Automation,2012,31(6):90-92.

[7]戴君全,叶本治,冯民贤,等.射弹在水介质中的运动规律的测试研究[J]. 测试技术学报,1995,9(1):33-39.DAI Junquan,YE Benzhi,FENG Minxian. Study and tests on the movment of project in water medium[J].Journal of Test and Measurement Technique,1995,9(1):33-39.

[8]樊宝顺,程素秋,韩峰. 舰船舱段模型在水下爆炸作用下的壁压分析[J]. 中国舰船研究,2009,4(5):20-22.FAN Baoshun,CHENG Suqiu,HAN Feng. Wall pres⁃sure analysis of cabin model subjected to underwater explosion[J]. Chinese Journal of Ship Research,2009,4(5):20-22.

[9]张振华,朱锡,冯刚. 潜艇艇体结构生命力评估体系研究[J].船舶工程,2004,26(5):38-41.ZHANG Zhenhua,ZHU Xi,FENG Gang. Research on evaluation system of submarine structure's vitality[J].Ship Engneering,2004,26(5):38-41.

[10]黄波,卜广志. 鱼雷攻击潜艇的毁伤效果评估模型研究[J].舰船科学技术,2006,28(1):74-77,91.HUANG Bo,BU Guangzhi. A study on the evaluation model of torpedo damage to the submarine[J]. Ship Science and Technology,2006,28(1):74-77,91.