盲孔填孔电镀铜添加剂的研究

雷华山*,肖定军,刘彬云

(广东东硕科技有限公司,广东 广州 510245)

随着电子产品小型化、功能多样化的发展,要求作为承载电子元器件载体的印刷线路板的布线密度及孔密度会越来越高,传统的印刷线路板技术工艺难以满足其要求。高密度互连技术(HDI)、积层技术以及微盲孔技术的发展[1]有效地解决了线路板高密度布线技术问题。HDI板中大量微盲、埋孔的出现,给电子电镀药水供应商带来巨大的机遇和挑战,其中微盲孔电镀铜填孔技术又是实现高密度互连板层间电气导通的最佳选择之一[2],目前这一技术被国外药水供应商所掌握,国内研究多侧重于工艺应用方面,有关电镀铜填孔添加剂研究的报道较少。结合笔者所在公司的研究实际,本文探讨了填孔电镀添加剂中 3种组分对盲孔填孔效果及性能的影响。

1 实验

1. 1 填孔样板的制备

将一定规格的盲孔板(材质为 FR-4,盲孔孔径为100 ~ 125 μm,介质层厚度为70 μm)进行磨板后进入水平化学沉铜工艺线,随后通过水平电镀线闪镀得到5 ~ 8 μm厚的铜层,为盲孔填孔试验作准备,具体流程为:磨板─膨胀─水洗─除胶─水洗─预中和─水洗─中和─水洗─除油─水洗─微蚀─水洗─预浸─活化─水洗─加速─水洗─沉铜─水洗─镀铜─水洗─烘干─出板。

1. 2 填孔电镀铜

电镀铜在直流电源下进行,镀槽容积为3 L,采用可溶性磷铜球作阳极,镀液配方经大量赫尔槽试验、填孔槽试验所得。其中,抑制剂C是一种非离子表面活性剂乙二醇聚氧乙烯聚氧丙烯单丁醚,整平剂L为含氮杂环化合物,是联吡啶类与烷基化试剂的反应产物,加速剂 B为 N,N-二甲基二硫代羰基丙烷磺酸钠(DPS),具体工艺参数如下:

CuSO4·5H2O 200 g/L

H2SO475 g/L

Cl-55 mg/L

抑制剂C 30 mL/L

整平剂L 3 mL/L

加速剂B 2 mL/L

θ 23 °C

Jk1.4 A/dm2

v(阴极摇摆) 16回/min

搅拌方式 空气搅拌

1. 3 性能测定

1. 3. 1 镀液填孔性能

填孔电镀添加剂的填孔性能主要是通过其对盲孔的填孔效果来衡量,习惯上用填孔率、铜厚、凹陷值(dimple)表征[3]。填孔率= (B × 100%)/A,dimple = A -B。其中A为盲孔孔底到板面铜层的表面厚度,B为盲孔孔底到孔表面镀铜层最凹处的厚度,C为铜箔至板面铜层表面的厚度(即铜厚),具体见图1。根据填孔电镀后盲孔是否填满、孔内有无孔眼、孔洞等缺陷以及填孔率是否在85%以上,判断填孔效果良好与否。

图1 盲孔填孔能力表征示意图Figure 1 Schematic diagram showing blind via filling performance

1. 3. 2 镀层性能

采用CMT6502微机控制电子万能试验机[优鸿测控技术(上海)有限公司]进行铜镀层延展性及抗拉强度测试,具体操作参照IPC-TM-650《印制电路协会试验方法手册》。采用浸锡热冲击试验法考察镀层的可靠性,具体步骤为:将填孔后的样板放置在DHG-9075A烘箱(苏州江东精密仪器有限公司)中,150 °C恒温烘烤6 h后冷却至室温,随后置于WKD-561无铅锡炉(深圳伟科达电热设备有限公司)中,在288 °C下进行热冲击性能测试,连续热冲击4次,每次10 s,最后研磨,做金相显微切片分析,观察铜层是否存在断铜、开裂、铜壁分离等现象。电化学测试在CHI660电化学工作站(上海辰华仪器有限公司)上进行,采用三电极体系,研究电极为直径2.0 mm的Cu电极,辅助电极为Pt电极,参比电极为饱和甘汞电极(SCE),扫速为0.5 mV/s。

2 结果与讨论

2. 1 抑制剂C对填孔效果的影响

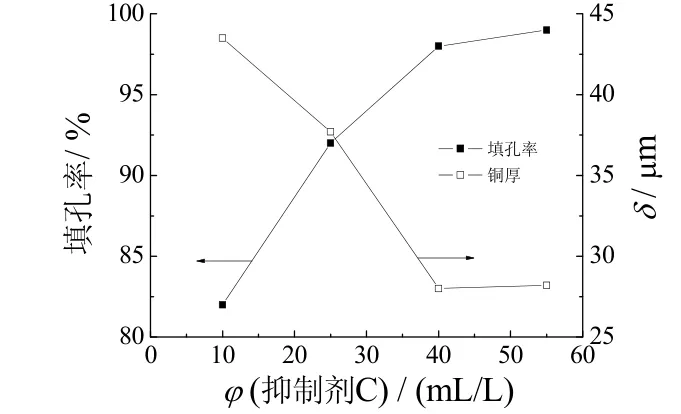

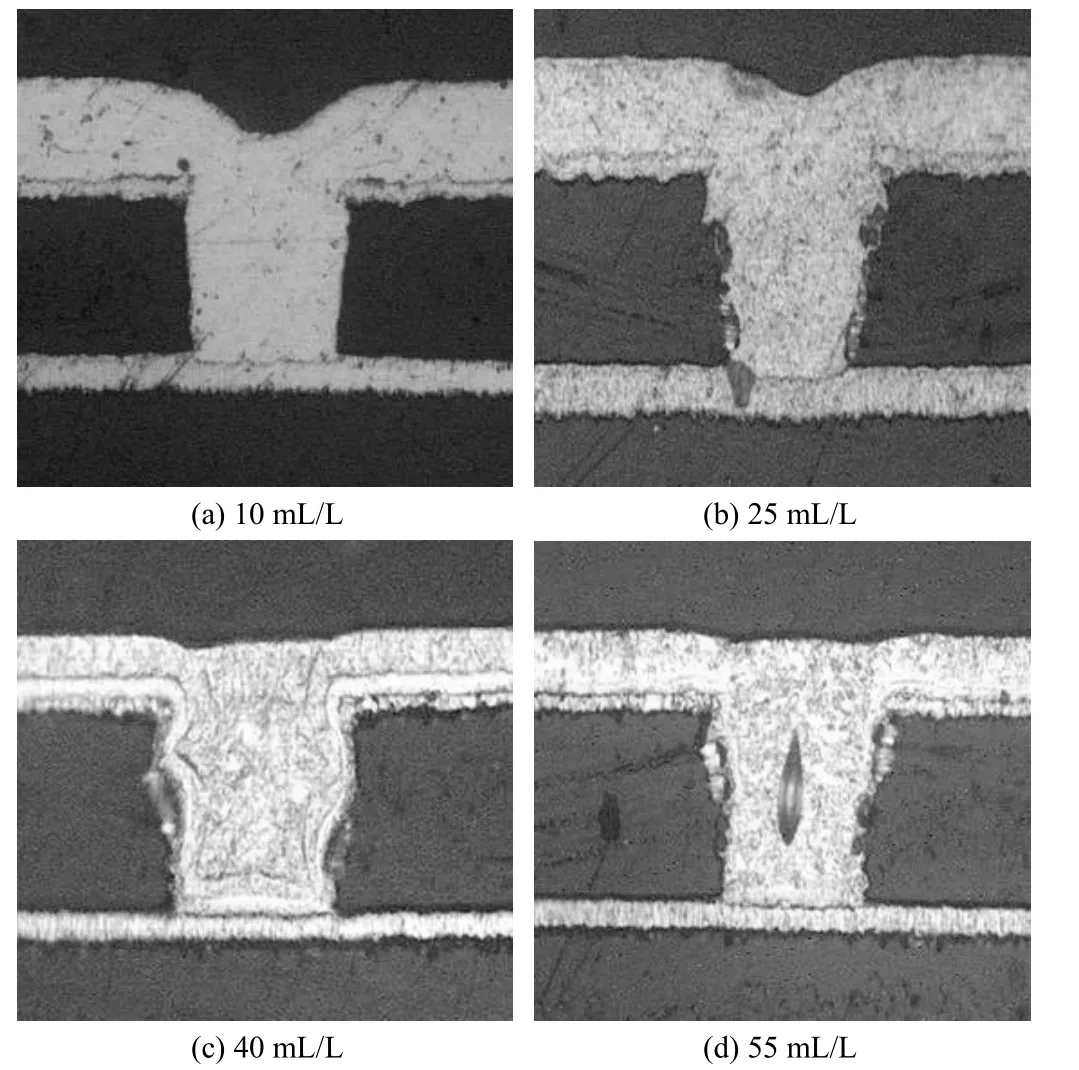

根据填孔镀液配方,改变镀液中抑制剂C的含量,考察其对填孔效果的影响,结果见图2和图3。

图2 抑制剂用量对填孔率及铜厚的影响Figure 2 Influence of inhibitor dosage on via-filling ratio and thickness of copper coating

图3 抑制剂用量对填孔效果的影响(×200)Figure 3 Influence of inhibitor dosage on via-filling effectiveness (×200)

从图2、图3可知,抑制剂C的体积分数对填孔效果的影响较大,其用量较低(10 mL/L)时,dimple值较大,表铜较厚(>40 μm),填孔效果较差,填孔率只有82%。随抑制剂C含量的增大,填孔效果逐渐改善,铜厚减小,dimple值逐渐减小,填孔率增大至98%左右。抑制剂C的含量增大至55 mL/L时,盲孔填孔效果变差,填孔过程中易产生空洞。原因是抑制剂C是一种吸附性极强的大分子表面活性剂,极易吸附在板铜表面,抑制该处的电沉积速率[4]。抑制剂 C含量太低时,不足以在铜表面形成完整的吸附薄膜,抑制效果差;含量太高则在强烈空气搅拌下会产生过多的泡沫,这些泡沫极易进入孔内却难以及时排出,从而形成孔洞,故抑制剂C的用量以30 ~ 40 mL/L较为合适。

2. 2 加速剂B对填孔效果的影响

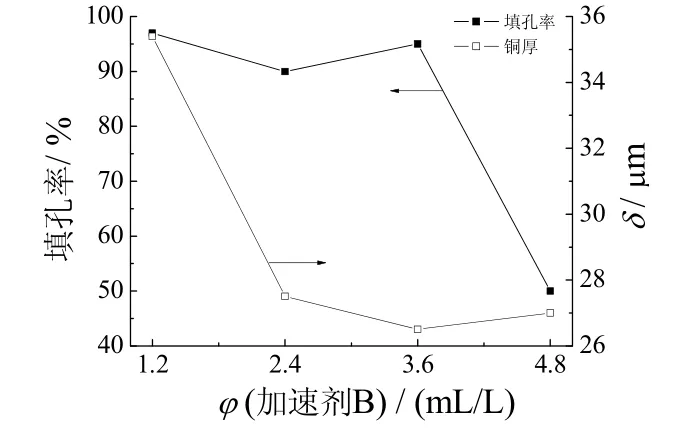

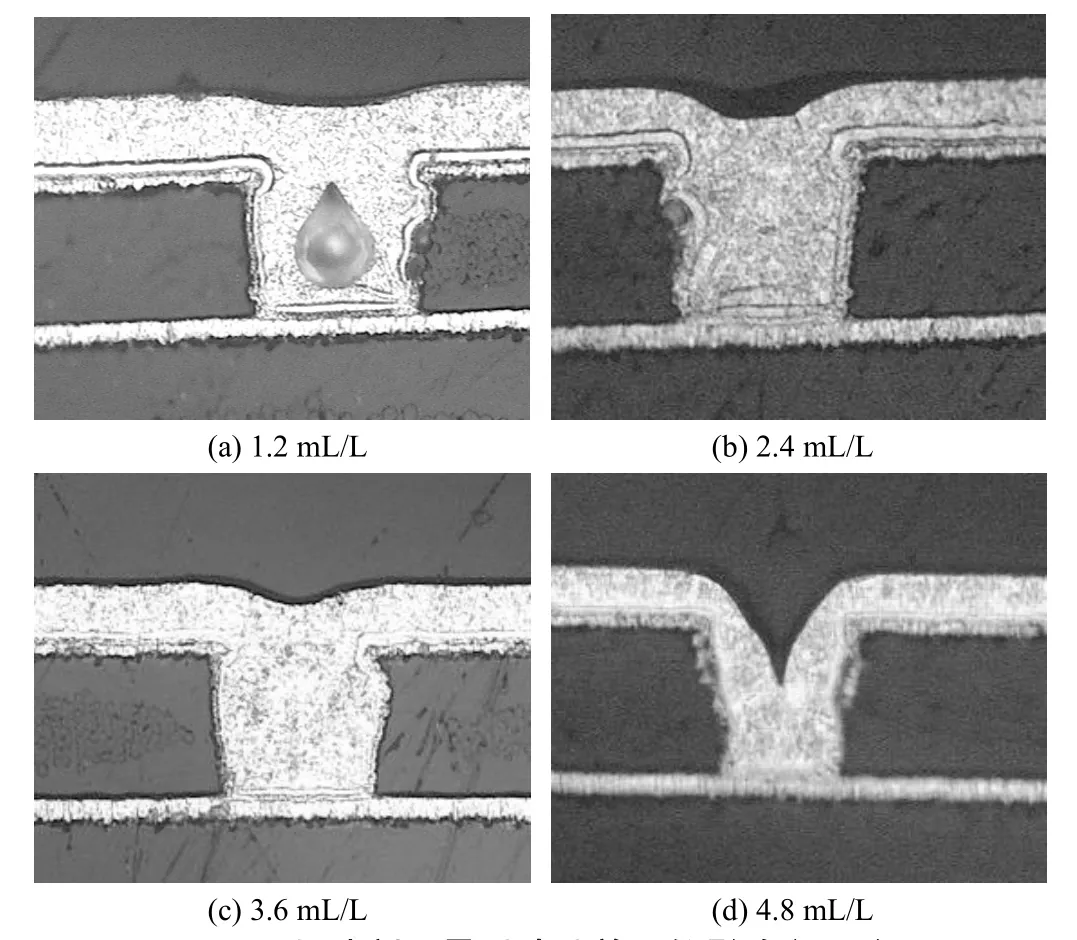

加速剂B的用量对盲孔填孔效果的影响如图4和图5所示。

图4 加速剂用量对填孔率及铜厚的影响Figure 4 Influence of accelerator dosage on via-filling ratio and thickness of copper coating

图5 加速剂用量对填孔效果的影响(×200)Figure 5 Influence of accelerator dosage on via-filling effectiveness (×200)

从图4、图5可知,加速剂B对盲孔的填孔效果影响很大。加速剂B的体积分数较低(如1.2 mL/L)时,盲孔填孔效果差,导致孔壁铜厚由孔口向孔内逐渐减小以及填孔时有严重封口,表铜较厚(在35 μm左右);随加速剂B含量增大,盲孔填孔效果改善,填孔率增大,盲孔基本被填满,表铜稍有降低,无任何填孔不良现象出现,填孔率达 97%;继续增大加速剂含量至4.8 mL/L时,填孔效果反而变差,填孔率仅50%左右。原因是加速剂B是一种含S的小分子化合物,含量太低时,分子扩散到孔底处的几率较低,含量分布由孔口向孔底逐渐递减,不能加快孔底沉积,呈亚等角沉积模式。增大加速剂B的含量就增加了其分子到达孔底的机率,加速了孔底铜的沉积,沉积方式转变为超等角沉积模式。但过量的加速剂B反而会破坏添加剂组分在盲孔处的分布规律,从而影响填孔效果[5]。

2. 3 整平剂L对填孔效果的影响

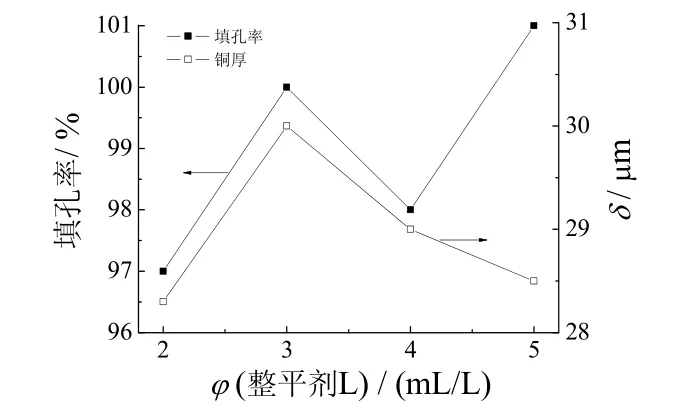

图6和图7是整平剂L对盲孔填孔效果的影响。

图6 整平剂用量对填孔率及铜厚的影响Figure 6 Influence of leveling agent dosage on via-filling ratio and thickness of copper coating

图7 整平剂用量对填孔效果的影响(×200)Figure 7 Influence of leveling agent dosage on via-filling effectiveness (×200)

从图6和图7可知,整平剂L对盲孔填孔效果的影响并没有抑制剂C和加速剂B那么明显。整平剂L用量从2 mL/L增至5 mL/L时,盲孔填孔效果都很好,盲孔基本被填满,铜厚无太大变化(保持在27 ~ 30 μm范围内),无任何填孔不良品质出现。根据整平剂在盲孔填孔中的作用机理分析,整平剂L是一种含氮杂环类大分子聚合物,带有明显的正电荷性,填孔电镀时主要吸附在高电流密度的孔口处,抑制孔口处的沉积,防止因孔口铜厚增长较快而堵住孔口[6]。其含量较低时即能有效地吸附在孔口处,抑制该处的电沉积速率,又因为整平剂L是大分子带电物质,扩散速率比小分子硫化合物慢,其含量增大时,扩散到孔内的概率也相对较低,对盲孔填孔效果的影响不是很显著。

2. 4 镀液的极化曲线

图8是填孔电镀液的阴极极化曲线。

图8 加入不同添加剂后镀液的阴极极化曲线Figure 8 Cathodic polarization curves for the plating bath with different addictives

从图 8可知,填孔电镀添加剂的加入极大地改善了填孔电镀液性能。抑制剂C对镀液产生明显的阴极极化作用,基础液中加入抑制剂C后,沉积电位由基础镀液的0 V负移至-0.17 V,沉积速率明显放缓,沉积电流降低,抑制效果明显;再加入整平剂 L,极化作用进一步加强,只是增加的幅度不大,极化电位负移至-0.2 V。抑制剂C和整平剂L有极强的协同作用,阴极吸附能力强,能明显抑制吸附在板面及孔口高电流密度处的电沉积;在含抑制剂C和整平剂L的镀液中加入加速剂B后,沉积电位正移,正移幅度为0.1 V,说明加速剂B起促进低电流密度区电沉积铜的作用。因此,上述 3种添加剂的协同配合作用保证了孔底向上填充电镀机制的形成。

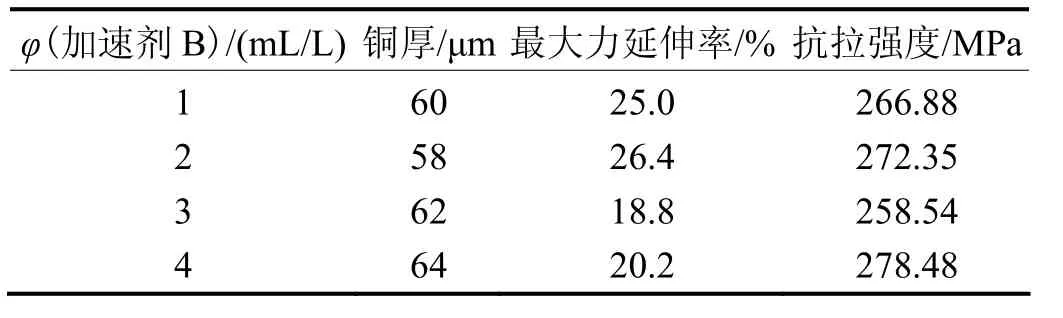

2. 5 镀层的延展性和可靠性

铜镀层的内应力和脆性与镀层含硫量有关。为了考察填孔铜镀层的可靠性,保持抑制剂C和整平剂L的含量分别为30 mL/L及3 mL/L不变,研究加速剂B含量不同时镀层的延展性、抗拉强度及热冲击性能,结果见表1。

表1 镀液中加速剂B含量不同时铜层的延展性和可靠性Table 1 Ductility and reliability of copper coatings obtained with different contents of accelerator B in bath

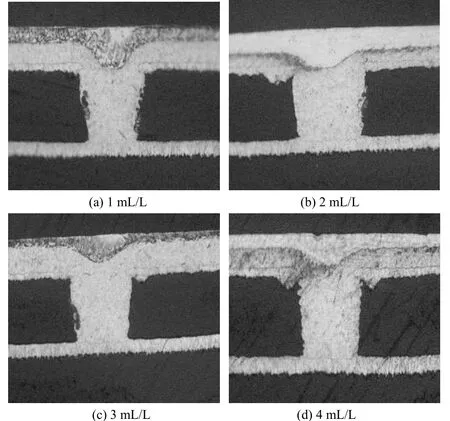

从表 1可知,镀层具有较好的延展性,延伸率都在 15%以上,抗拉强度都高于 248 MPa,符合IPC-TM-50的测试标准。镀层的性能并没有因为加速剂用量的增大而变差,其原因为:一方面铜镀层纯度高,基本不含硫,镀层的脆性及内应力低;另一方面铜镀层结晶细腻,晶粒较小,晶格错位几率低,镀层晶格有序。从热冲击试验后的金相显微切片(图9)看,铜镀层的耐热冲击性能良好,热冲击 4次后并未在铜层发现气泡、孔壁分离等不良现象,铜镀层可靠性良好。

图9 采用不同加速剂含量填孔的铜层经热冲击试验后的金相照片(×200)Figure 9 Metallographs of vias filled by copper coating after thermal shock test (×200)

3 结论

抑制剂C、加速剂B对盲孔填孔效果的影响较大,整平剂L的影响较小。三者的适宜用量为:抑制剂C 30 ~ 40 mL/L,加速剂 B 2.4 ~ 3.6 mL/L,整平剂 L 2 ~5 mL/L。镀液中加入适宜含量的上述3种添加剂时,填孔率在 95%以上,填孔效果良好;镀层的延伸率高于15%,抗拉强度大于248 MPa,热冲击4次均无铜皮鼓泡、孔壁分离等现象,满足工业PCB应用要求。

[1] 龙发明, 何为, 陈苑明, 等. HDI刚挠结合板微埋盲孔研究进展[J]. 印制电路信息, 2010 (增刊): 190-194.

[2] 蔡积庆. 电镀铜导通孔填充工艺[J]. 印制电路信息, 2006 (8): 28-30.

[3] 陈世金, 徐缓, 罗旭, 等. 影响印制线路板电镀填盲孔效果的因素[J].电镀与涂饰, 2012, 31 (12): 33-37.

[4] 李亚冰, 王双元, 王为. 印制线路板微孔镀铜研究现状[J]. 电镀与精饰, 2007, 29 (1): 32-35, 39.

[5] 崔正丹, 谢添华, 李志东. 电镀填孔超等角沉积(Super Filling)影响因素探讨[J]. 印制电路信息, 2010 (增刊): 92-97.

[6] 窦维平. 利用电镀铜填充微米盲孔与通孔之应用[J]. 复旦学报(自然科学版), 2012, 51 (2): 131-138, I-II.