电力电缆敷设用润滑剂的性能分析与选择

阎孟昆,苗付贵,邓 凯

(1.武汉大学电气工程学院,湖北 武汉430072;2.中国电力科学研究院,湖北 武汉430074)

0 引言

我国城市化进程的加快,电力电缆在电网建设改造中被广泛应用,电力电缆输送容量不断地增大,有的城市架空线路逐步被电缆所替代,城市无杆化已成为城建工作的重要部分[1]。电缆工程敷设方式的选择应根据工程条件、环境特点和电缆类型、数量等因素确定,且按运行可靠、便于维护的要求和经济技术合理的原则来选择[2]。电力电缆敷设方式一般分为排管敷设、沟道敷设、隧道敷设、直埋敷设、水下敷设,以及上述方式交互结合的方式敷设,具体的敷设方法分为人力敷设和机械敷设。

电缆保护管有可以提前预埋、重量轻、穿缆方便等优点,使施工时间大大缩短,而且电缆可直接穿于行车道下的保护管内,不需要构筑混凝土保护层,不但保证了施工过程中行车道路的畅通和工期的要求,而且考虑到以后负荷的增长,还在施工中对电缆保护管进行了预留,避免了硬化道路的再次开挖[3]。相对于电缆沟敷设,排管敷设可适当减少征地,电缆工井可根据现场实地情况做相应调整,灵活性较高。排管敷设防火性能突出,可有效阻止火势蔓延,相对于电缆沟敷设可降低部分造价[4]。因而,越来越多的电缆工程选用排管敷设方式,本文也是基于排管敷设展开探讨。

对于大截面的三芯电缆,由于电缆自重大,敷设时通常通过钢网套进行牵引敷设,所有的牵引力均受力于电缆外护套上,因而不能施加太大的牵引力,否则容易出现外护套破损,引起电缆线芯受潮浸水。对于单芯电缆敷设,不仅要防止护套破损后的受潮浸水,更重要的是防止出现电缆屏蔽或铠装层的异常接地,造成交叉互联失效或多点接地的严重故障[5]。保证电缆敷设过程中不被损坏,显得尤为重要。

1 电力电缆敷设用润滑剂的应用

1.1 敷设时常用的排管及润滑剂

排管敷设时,为了降低电缆损耗及提高电缆敷设效率,一般均会使用润滑材料,传统采用的润滑材料是黄油之类的工业油脂或洗衣粉水、肥皂水及滑石粉。不同的润滑材料,其润滑效果差异较大,表1是电缆敷设时常用的排管摩擦系数[6],表2是电缆表面使用润滑材料后的摩擦系数。

表1 常用的排管摩擦系数

1.2 润滑剂对敷设影响的理论计算

通过示例来说明选用不同的润滑材料,在排管敷设过程中的差异。

表2 电缆表面使用润滑材料后的摩擦系数

假设按图1的两种方案进行敷设,管道的初始摩擦系数为0.4,使用不同的润滑材料后分别降低为0.2和0.1。电缆型号为YJLW03 64/110 1×630,电缆单位重量12 kg/m,敷设路径按图1的A-F和F-A两个方向,BC段弯曲半径4 m,DE段弯曲半径3 m[7]。电缆的起始牵引力为1764 N。按GB 50168提供的公式计算侧压力和牵引力,计算出敷设过程中摩擦系数分别为0.4、0.2和0.1时所需要的牵引力和电缆承受的侧压力,见表3。

表3 电缆敷设时的牵引力和侧压力

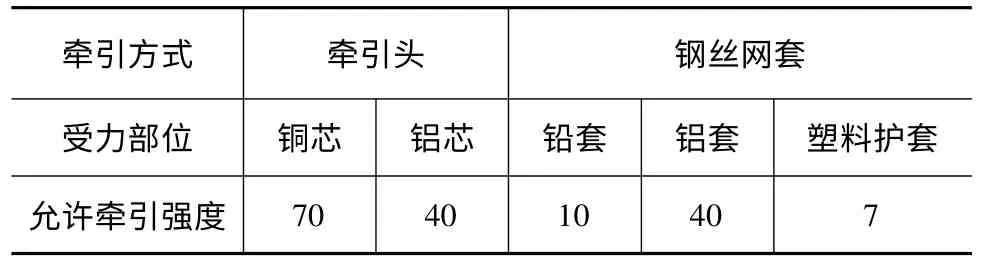

GB 50168对电缆敷设的最大牵引强度要求见表4,按该表计算出示例中的电缆最大允许牵引力为44100 N。GB 50168中规定最大允许侧压力为3000 N/m。

表4 电缆最大允许牵引强度 (单位:N/mm2)

从表3可见,在摩擦系数μ=0.4的情况下敷设电缆,无论从哪个方向敷设,电缆承受的牵引力和侧压力均远远超过标准的规定;μ=0.2的情况下敷设电缆,两个方向敷设时的侧压力也均超过了标准的规定。只有当μ=0.1时,才能满足标准规定的要求,不会对电缆造成损伤。

工程实践的经验教训及上述的理论计算,充分显示了若电缆敷设安装不当,会影响整个回路的长期可靠运行、缩短使用寿命、危害安全以及带来相当大的经济损失。因而,实际的工程应用中,对电缆敷设安装均提出了更高的要求。如何更快更好地将电缆敷设于排管中,选择合适的电缆润滑剂成为电缆施工中急需解决的问题。

图1 电缆敷设示意图

2 电缆润滑剂的性能对比

电缆润滑剂虽然只在敷设时使用,但其性能要求很高,除了要减少敷设过程中的摩擦力,还应该考虑其与电缆的护套层及电缆绝缘屏蔽的兼容性,不能腐蚀电缆护套及影响电缆的整体电气性能。国外很早就对电缆润滑剂提出了完整的测试要求,本文以IEEE 1210—2004为基础,对三种国内常用的电缆润滑剂产品的材料性能、实际润滑效果和外观方面进行了详细对比。

2.1 材料性能比较

2.1.1 按IEEE 1210测试的结果

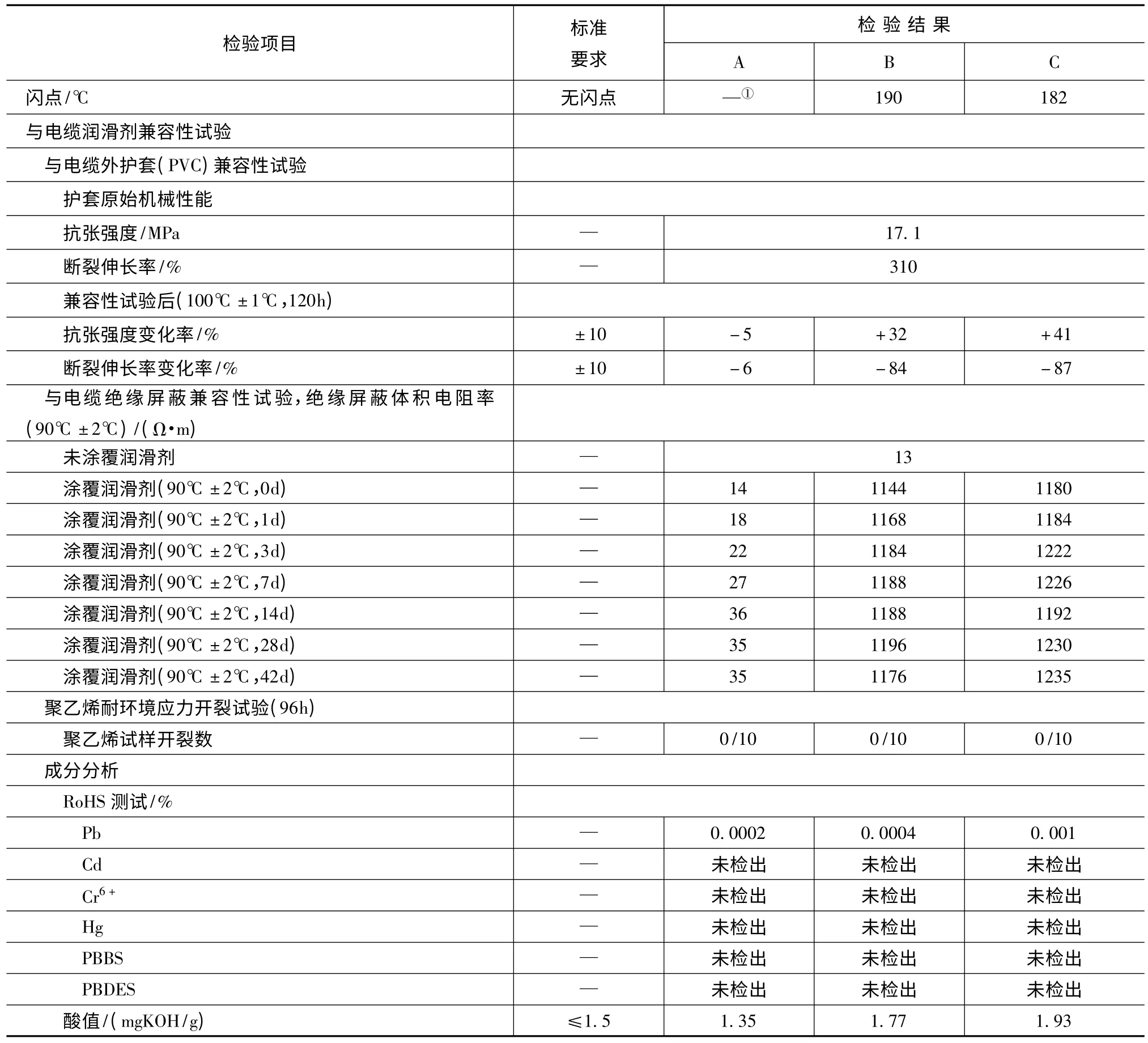

选用了国内常用的三种润滑剂进行对比分析,润滑剂A(进口WL-QT),润滑剂B(国内某企业生产),润滑剂C(国内某企业生产),测试结果见表5。

表5 电缆润滑剂对比试验结果

2.1.2 测试数据分析对比

(1)与PVC外护套兼容性分析

试验方法:在电缆PVC外护套外均匀涂覆三种润滑剂,接着将电缆放置在100℃±1℃的烘箱中120 h,然后按GB/T 2951.11测试外护套抗张强度变化率和断裂伸长率变化率。

从表5可知,涂覆进口WL-QT润滑剂(润滑剂A)的电缆外护套抗张强度变化率及断裂伸长率变化率分别为5%和6%,对外护套性能影响不大;涂覆润滑剂B和润滑剂C的电缆外护套抗张强度变化率均超过30%,断裂伸长率变化率均超过80%,显而易见,这会造成电缆在运行过程中外护套破裂。

(2)与PE外护套兼容性分析

试验方法:在电缆PE外护套外均匀涂覆三种润滑剂,接着将电缆放置在室温下96 h,然后按GB/T 2951.11测试耐环境应力开裂,外护套没有破裂,故A、B、C三种润滑剂对PE外护套电缆影响不大。

(3)三种润滑剂与电缆绝缘屏蔽层兼容性分析

1)试验样品准备

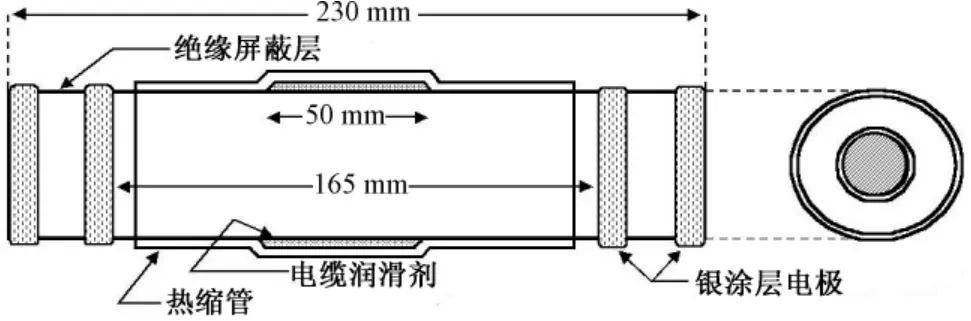

如图2进行试验样品准备。

a)在YJV 1×185 8.7/15 kV电缆上切两段230 mm长样品,去除所有外层覆盖物直到露出绝缘屏蔽层;

b)准备两段长度为158 mm的热缩管,热缩管充分收缩后内径为原始内径的65%~85%,热缩管内部无密封剂;

c)在230 mm长电缆样品上,以中心点对称涂抹两段6 mm宽的导电银涂层,两段银涂层之间相隔165 mm;

d)在一个电缆样品中间50 mm区域整个圆周涂抹约3 mm厚的电缆润滑剂,另一个不用涂抹润滑剂,以便对比;

e)在电缆样品表面从两端收缩热缩管。

图2 润滑剂与电缆绝缘屏蔽兼容性试验样品

2)绝缘屏蔽电阻率的测量

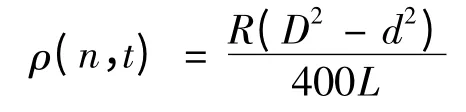

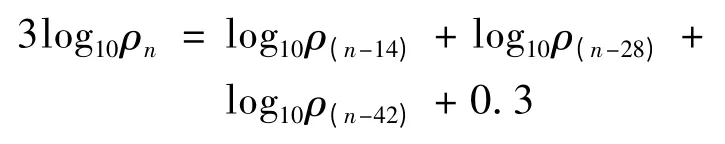

在样品放入烘箱进行老化前,按IEEE 1210要求,测量并记录两个样品的初始数据。后续试验数据按照标准要求的时间及温度读出。上述试验测量出的电阻值可按照下式转换为体积电阻率:

式中,ρ为体积电阻率(Ω·m);R为测量电阻(Ω);D为导电部件的外径(cm);d为导电部件的内径(cm);L为电极间的距离(cm);n为老化天数;t为测量电阻时的温度。

3)润滑剂在半导电材料上的稳定性确定

试验时,在不少于42d的周期内,如果下式满足,则说明润滑剂在半导电材料上的稳定性得到验证。

式中,ρ为在第n、n-14和n-42 d分别测出的体积电阻率。

当n=42天时,则第一天ρ读数作为ρ(n-42);所有的体积电阻率的计算都要被记录,包括初始值ρ0和最终值ρn。

体积电阻率读数应该按照下述要求进行:

在初始读数读出前,样品应在90℃±2℃下预老化18 h,然后冷却。

第1、3、7、14、28、42 d的老化试验温度为90℃±2℃。所有样品冷却到20~30℃(所有测试参数必须在同一温度下±2℃范围内读出)进行读数,然后放入热老化箱继续老化。在任何情况下,都要在样品从烘箱拿出4 h以后再进行读数。

如果42 d试验时间已到,上述方程式中的等式不能满足,即润滑剂在半导电材料上不能显示出稳定性,则老化试验要继续进行,并且以14 d为一个时间间隔进行读数,直到稳定性得以体现,或试验达到92 d。

4)结果分析

如表5,润滑剂B及润滑剂C从第一天起绝缘屏蔽的体积电阻率就变得很高,说明本来是半导电的绝缘屏蔽层中的碳被润滑材料析出后变为绝缘的了,这相当于改变了电力电缆的结构特性,对使用影响较大;润滑剂A直到实验结束的第42 d都没有大的变化,说明其不会改变绝缘屏蔽层的半导电性能,可以正常使用。

2.2 实际效果模拟试验

通过理论计算和材料性能分析,发现电缆专用润滑剂和普通润滑剂方面存在很大差异。为了更好地测试现场使用的效果,专门设计了试验方法来进行研究。

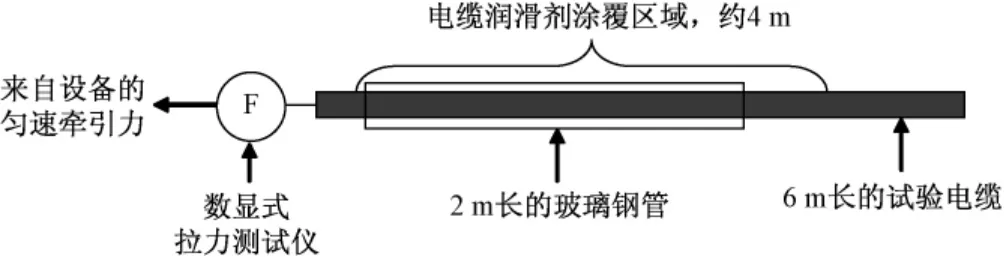

为了得到均匀的牵引速度,避免本身牵引力忽大忽小、无法稳定,影响测试准确度,试验在一台大型的架空导线拉伸强度测试仪上进行,测试用的电缆为一根6 m长的电力电缆,型号规格为YJV22-8.7/10 3×240 mm2。试验时电缆会在牵引力的作用下在预先固定好的玻璃钢管中穿行。在电缆头部的牵引装置和设备之间有一台数显式拉力测试仪,可以全程记录牵引拉力并读出平均值,如图3。

图3 模拟试验示意图

2.2.1 试验过程

牵引速度为匀速1 m/min,拉力测量记录时间为2 min,即记录2 min内的全程拉力值,然后读出拉力平均值。

(1)未涂抹任何润滑剂,直接牵引电缆,经测量记录,拉力平均值为218.3 N;

(2)如图3,在电缆外护套约4 m的区域内涂抹润滑剂A,经测量记录,拉力平均值为135.2 N。测试完成后,清洗电缆外护套涂抹区域;

(3)在电缆外护套约4 m的区域内涂抹润滑剂B,经测量记录,拉力平均值为147.7 N。测试完成后,清洗电缆外护套涂抹区域;

(4)在电缆外护套约4 m的区域内涂抹润滑剂C,经测量记录,拉力平均值为169.5 N。测试完成后,清洗电缆外护套涂抹区域。

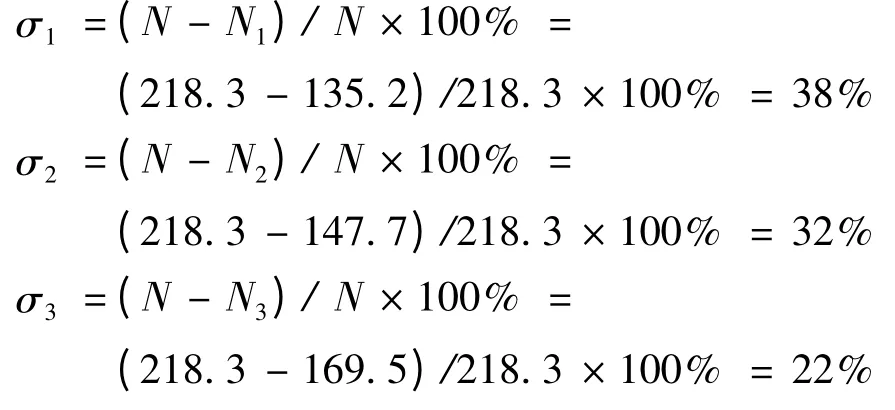

2.2.2 计算摩擦力降低率

不使用润滑剂时的拉力为N,使用三种润滑剂后的拉力分别为N1、N2、N3;摩擦力f=μ·N,故摩擦力降低率σ为:

从以上计算得出,使用润滑剂A具有最高的摩擦力降低率,可以使电缆敷设过程中电缆与排管壁的摩擦力降到最小。

2.3 外观对比

润滑剂A是水溶性胶状物质,没有气味,干燥后在电缆外形成一层薄膜,几个月内仍然有润滑的特性。无毒无害,安全环保,用水即可彻底清洗。另外两种电缆润滑剂,均带有一定气味,涂在电缆上时,电缆表面特别容易粘附杂质,且不溶于水。

3 电缆润滑剂选择要点

在电缆敷设过程中,不同的材料产生的润滑效果差异十分明显,电缆润滑剂的选用显得尤其重要,良好的润滑剂需要具备以下一些要求:

(1)具有很好的润滑效果,摩擦系数足够低,一般要求低于0.15。能够适应各种类型电力电缆的牵引,特别是大截面重型电缆的牵引,可以最大程度地减小拉力,尤其是电缆穿过导管和转角时所需的拉力。在长距离、多次弯曲及高温的环境中使用效果更佳。

(2)与电缆护套具有良好的兼容性。不能因为使用润滑剂而大幅降低电缆外护层的物理性能,电缆润滑剂的使用,主要是防止电缆敷设过程中损伤电缆护套,试验中的润滑剂B和C与电缆PVC外护套相互作用,断裂伸长率变化率大幅下降,长期运行将导致电缆外护套开裂。

(3)与电缆绝缘屏蔽具有良好的兼容性。虽然电缆敷设过程中,润滑剂并不与绝缘屏蔽直接接触,但在电缆附件安装或电缆护层破损后将接触到绝缘屏蔽层,因而IEEE 1210对该项目进行了长达42 d的加速测试。

(4)具有不助燃或阻燃性能。电缆运行规程中允许短时导体温度达到250℃,由于排管敷设时电缆的散热条件不理想,或其它原因产生放电时极有可能引发火焰,随着供电可靠性的提高,电缆回路的应用不断增加,越来越多地采用阻燃电缆,阻燃电缆必须选用阻燃电缆润滑剂。

(5)电缆润滑剂要环保,不易粘附于施工人员皮肤与衣物上。国内电缆润滑剂的应用仍然以人工涂抹为主,要避免对施工人员产生生理上的伤害。

4 结束语

电缆润滑剂可极大地方便电缆的敷设,在中高压电缆施工中已广泛应用。因电缆润滑剂仅在敷设时才使用,且用量不多,费用低,故没有引起各方足够的重视。通过以上分析,电缆润滑剂不仅对电缆敷设过程十分重要,对电缆整个运行寿命均有很大影响,选择性能良好的电缆润滑剂不仅可有效地降低敷设时的摩擦力及牵引拉力,从而降低电缆外护套及电缆受损的概率,也可使电缆实际使用寿命及运行可靠性大为提高。

[1]黄卫政.10 kV电力电缆敷设安装探讨[J].科学之友,2011(4):33-34.

[2]张春丽.关于电缆敷设安装问题的思考[J].民营科技,2011(12):227.

[3]冀维成.电力电缆敷设方式选择[J].中国电力企业管理·农电版,2009(1):61.

[4]黄光灿,周 鹏.电力电缆敷设方式的优劣比较[J].宁夏电力,2010(4):43-45.

[5]李建儒.单芯电力电缆护层接地及护套损伤危害性分析[J].电气化铁道,2011(2):29-31.

[6]史传卿.电缆线路设计和敷设施工[J].供用电,2001(4):53-56.

[7]GB 50168—2006电气装置安装工程电缆线路施工和验收规范[S].

[8]IEEE 1210—2004 IEEE standard tests for determining compatibility of cable-pulling lubricants with wire and cable[S].