BOPP塑瓶大输液瓶胚冷却方式的改进

秦玉超 周 奇

(上海华源安徽锦辉制药有限公司,安徽阜阳236018)

0 引言

BOPP(Biaxially Oriented Polypropylene,双向拉伸聚丙烯)塑瓶大输液生产中塑瓶的生产工艺分“一步法”和“两步法”2种。“两步法”是指先由注塑机将BOPP粒子料注塑成瓶胚,再由吹瓶机加热烘箱将瓶胚加热并经洁净空气吹塑成型。“一步法”则是将“两步法”的第1步“瓶胚注塑”和第2步“吹瓶”通过一个转台连续执行,并在同一台设备上实现注塑和吹瓶。由于“两步法”吹瓶工艺具有生产速度快、设备简单、模具费用低、投资少的优点,同时,吹制出的塑瓶重量轻、瓶壁薄厚均匀、透明度好、制造成本低,被国内大多数塑瓶大输液生产厂家所采用。

1 问题的提出

1.1 “两步法”BOPP塑瓶制瓶工艺

“两步法”的工艺流程为:制胚注塑机将BOPP粒子料制成瓶胚,制成的瓶胚冷却至室温后加入吹瓶机料斗,经上胚及理胚装置进入吹瓶机加热烘箱均匀加热,将加热好的瓶胚再送入吹瓶机吹瓶。

该工艺中,瓶胚的冷却方式有间歇冷却和在线冷却2种。2011年以前,国内BOPP塑瓶大输液生产厂家采用的瓶胚冷却方式均为间歇冷却,即由瓶胚注塑机制成的瓶胚通过人工装入洁净袋装箱运至瓶胚冷却间集中堆放冷却10~12 h至室温,再由人工运送至吹瓶机加热,经均匀加热后吹瓶。我公司2009年投产的2条塑瓶大输液生产线,采用的就是这种间歇冷却方式。

随着科技的不断进步,2011年后,国内市场上开始出现瓶胚在线冷却方式,因该种冷却方式具有自动化程度高、生产成本低、节约劳动力等优点,正逐渐替代间歇冷却方式,被广泛应用。

1.2 瓶胚冷却的目的

由于BOPP粒子料吹瓶时对瓶胚温度均匀性要求较高,若吹瓶时瓶胚个体温差较大或同一瓶胚内外温差较大,吹出的塑瓶会出现褶皱、破瓶,底部聚料、不正,瓶身薄厚不匀、发白等现象,大大降低吹瓶合格率。为避免以上现象发生,除保证瓶胚在吹瓶机加热烘箱中均匀加热外,还要保证进入吹瓶机加热烘箱的瓶胚温度均匀。

一般情况下,由于同一注塑机同时脱模制出的瓶胚温度在45~55℃左右,温差较大,不能满足进入吹瓶机加热烘箱直接加热吹瓶的要求。为使送入加热烘箱的瓶胚温度均匀,国内BOPP塑瓶大输液生产厂家均采用将瓶胚冷却到室温后再送入吹瓶机加热烘箱进行加热吹瓶的方式。

1.3 瓶胚间歇冷却的缺点和不足

瓶胚间歇冷却需由人工运送至瓶胚冷却间冷却一段时间(10~12 h)至室温后再由人工运送去吹瓶。在实际生产中,这种瓶胚冷却方式存在以下问题:

(1)由于瓶胚需要人工装袋、装箱、运输、码放、冷却后再次转运,生产中易引起碰撞、污染或差错,从而影响吹瓶质量,降低吹瓶及成品合格率;

(2)自动化程度低,整个生产流程由于瓶胚冷却工序的影响,间歇式生产往往因为人为因素造成停机;

(3)储存瓶胚需要在洁净区占用较大的空间,从而增加空调系统的送风量,使空调净化系统设备投资及运行成本增大;

(4)增加了劳动力成本。

2 冷却效果分析与改进方案

笔者通过多次对塑瓶生产线进行改造,改进了塑瓶瓶胚的冷却方式,使其实现在线冷却,将“两步法”生产工艺中的间歇生产方式变为联动生产方式,并成功应用于生产。

2.1 瓶胚聚集冷却与个体冷却效果分析

实际生产中,使用激光测温仪对装箱码放冷却的瓶胚进行分时段抽检测温发现:瓶胚均匀冷却到室温的时间大约为10~12 h。经分析,造成瓶胚冷却时间较长的原因是由于瓶胚在洁净袋内和外界冷空气接触面积不均匀造成的,外围的瓶胚冷却较快,而内部的瓶胚冷却较慢。根据分析,为使冷却时瓶胚能充分与空气接触,考虑将瓶胚单层均匀摆放在洁净区内冷却,并且每隔一段时间对冷却的瓶胚翻转1次,多次实验发现该种方式使瓶胚均匀冷却到室温的时间大约在30~40m in。

2.2 改进方案

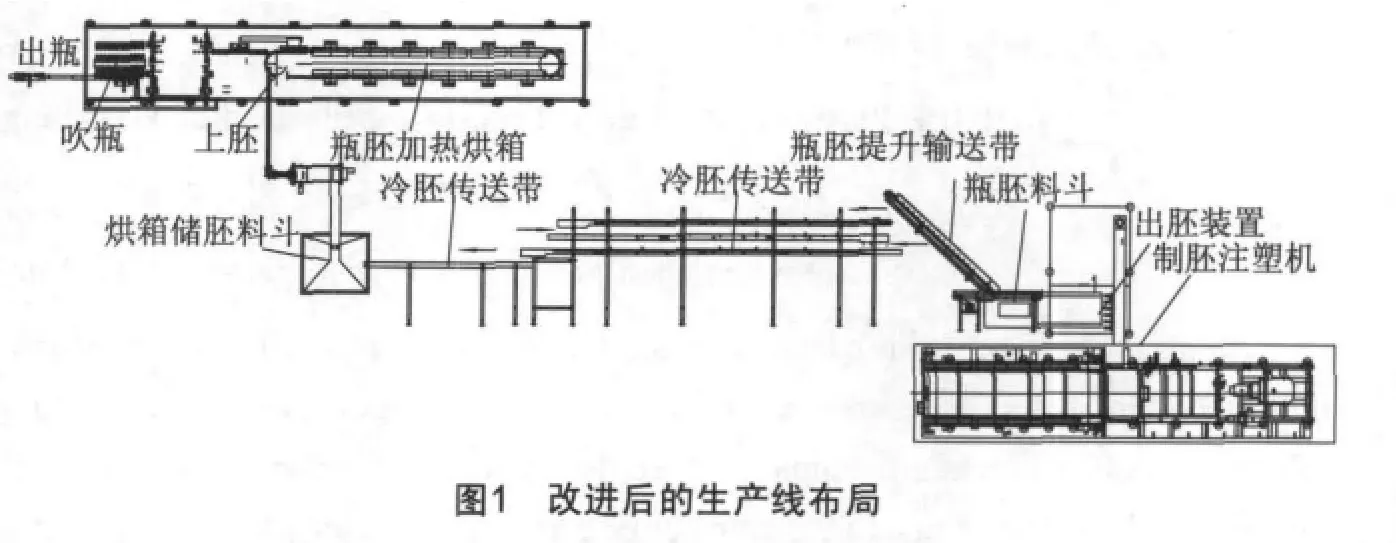

将瓶胚间歇冷却方式改为在线冷却,改进后的生产线布局如图1所示。

注塑机制出的瓶胚通过在线多层往复式冷胚传送装置边传送边冷却瓶胚,在传送过程中实现瓶胚的有效冷却,取代老工艺的人工装箱储存冷却。该工艺使“两步法”塑瓶大输液生产从制胚到吹瓶结束整个工序完全联动起来,实现了自动化操作,有效降低了瓶胚在运输及储存冷却过程中被可见异物、微粒等污染的风险,提高了产品质量,减少了能耗及工人劳动强度,从而达到了降低生产成本的目的。

3 改造要点

3.1 瓶胚在线多层往复式冷胚传送装置的确定

通过瓶胚聚集冷却与个体冷却效果分析,设计出一种高效率的瓶胚在线输送冷却的装置,该装置必须满足以下要求:

(1)瓶胚在冷却输送过程中单层均匀排列;

(2)瓶胚在冷却输送过程中最好每隔一段时间进行1次翻转;

(3)冷却时间可在30~40min范围内调整;

(4)输送装置必须能够储存40 m in内注塑机的瓶胚产量;

(5)结合生产现场,尽可能少地改动洁净区房间布置。

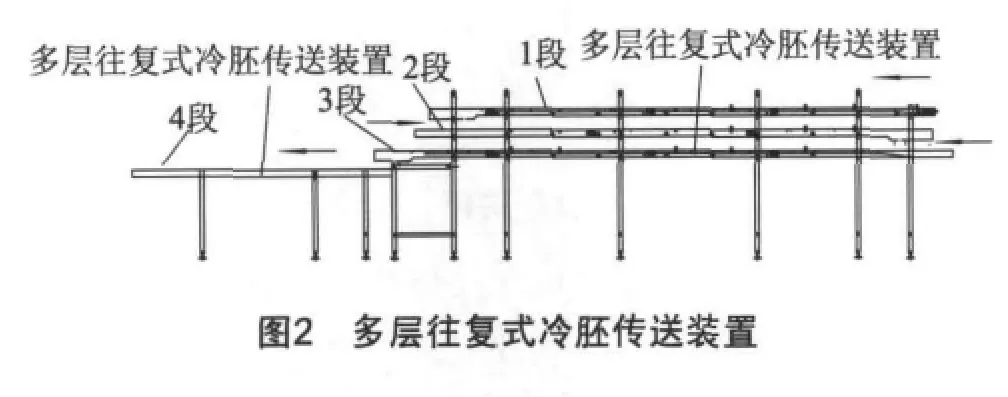

根据以上要求,选定多层往复式冷胚传送装置来完成瓶胚的在线冷却和输送,如图2所示。

注塑机制出的瓶胚通过提升机输送至多层往复式冷胚传送装置顶层(1段)呈单层均匀排放向前输送,输送至顶层行程末端后翻转进入第2层(2段)冷却,以此类推,翻转3次后,进入第4段,均匀冷却至室温的瓶胚经第4段进入吹瓶机加热烘箱料斗加热吹瓶。整个行程通过输送带的无极调速,实现冷却时间在30~40m in内可控。

3.2 多层往复式冷胚传送装置的设计计算

多层往复式冷胚传送装置的宽度、长度、线速度及层数应根据生产线的实际要求确定,计算方法如下:

(1)瓶胚的尺寸:22mm×76mm。

(2)在线往复冷胚传送装置总面积计算(按生产线250m L规格、150瓶/m in、瓶胚在线冷却时间最大40m in,并取1.3的保险系数计算):面积=0.022×0.076×40×150×1.3=13.04m2。

(3)考虑到瓶胚提升装置的提升速度及选用的提升皮带的宽度,若将瓶胚冷却装置的宽度定为560mm,那么,瓶胚冷却装置的长度=13.04÷0.56=23.3m。

根据瓶胚在冷却过程中需翻转及洁净区布局和设备布置的情况,将传送装置设计为3层4段,每段长度6m左右,线速度为0.5~0.9m/min可调。

3.3 多层往复式冷胚传送装置材料的选用

该装置安装在洁净区内,和瓶胚接触的冷却传送部分选用能满足GMP要求的橡胶或尼龙材料传送带,全部外围支架包括紧固螺钉选用不锈钢制作。

3.4 多层往复式冷胚传送装置运行速度的调节与控制

为方便操作,降低改造成本,该装置输送带的动力装置为配套电机与减速器,单独使用变频器控制,可实现无极调速,以满足调节不同冷却时间的需要。制胚注塑机及吹瓶机瓶胚加热烘箱无需做任何改动。

3.5 瓶胚从制胚注塑机输送到多层往复式冷胚传送装置的设备

将原制胚注塑机储胚料斗稍作改造后,加装瓶胚提升输送机,可使注塑机注塑出的瓶胚不间断地运送至多层往复式冷胚传送装置。

4 改造效果分析

我公司年产6000万瓶塑瓶输液的2条生产线于2011年7月进行了加装在线多层往复式冷胚传送装置的改造,改造后已连续运行了18个月,运行效果分析如下:

(1)减少了操作人员,节约了人员费用。2条塑瓶输液生产线原采用人工装箱储存冷却方式,每条线需4名操作人员从制胚间将瓶胚装袋、搬运、码放到瓶胚储存冷却间,冷却好的瓶胚再由储存冷却间搬运至吹瓶间,每天2班,2条线需操作人员16名。改造后每台吹瓶机配置1套在线往复冷却传送装置,由1人操作,2条生产线2班共需4人,减少12人,按照每人每年3万元工资计算,每年节约工资支出36万元。

(2)降低了瓶胚在运输储存过程中被污染及混淆的风险,提高了吹瓶合格率及产品质量,改进后随机抽查了3批吹瓶岗位记录,吹瓶合格率比较如表1所示。

表1 吹瓶合格率比较

从表1可知,改进前250m L吹瓶合格率97.5%左右,改进后,吹瓶合格率可达98.7%,若按合格率提高1.2%,年产6000万瓶的生产量计算,每年可节约成本10.8万元左右(按每只塑瓶成本0.15元计)。改进后,由于降低了瓶胚在运输储存过程中被污染及混淆的风险,更有利于产品质量的控制。

(3)设备的自动化程度大大提高,整个生产流程由间歇式生产转变为联动生产,减少了由于人为因素停机的时间,提高了生产效率。经改进前后实际对比,生产同批量产品,平均每天每条生产线可节约生产时间0.5 h左右(按每条生产线日产10万瓶,工作12 h左右计算)。

(4)改造不改变吹瓶机及注塑机的结构及控制部分,洁净区布局也未变化,用时短,费用低。2条生产线的改造只需4个工作日,在线往复冷却传送带、支架、变频器、电机、减速器及瓶胚提升机等每套装置加工改造费用约8万元左右。

5 结语

运行实践证明,将BOPP输液塑瓶生产线瓶胚冷却方式由人工装箱储存冷却改进为在线冷却方式,技术成熟、工艺简单可行、改造时间短、费用低,改造后提高了产品质量及吹瓶合格率,减少了操作人员,节约了劳动力,可为公司年降低生产成本50万元左右,效益显著,并可向同行业推广,具有较好的社会效益。

[1]张友根.中国创造的BOPP拉伸吹瓶设备[J].湖南包装,2010(4)

[2]张旭,孙金莲.塑料输液瓶大容量注射剂生产设备的发展过程及设备技术介绍[J].医药工程设计,2010(1)

[3]洪定一主编.聚丙烯—原理、工艺与技术[M].北京:中国石化出版社,2002