提高涤纶POY可纺性的探讨

周凤玲

(广东开平春晖股份有限公司,广东 开平529300)

在涤纶弹力丝的生产过程中,POY的可纺性是影响加工过程状态和成品质量的最直接的因素。因此,对于从聚酯切片到弹力丝的生产线,控制好POY的生产是最关键的管理环节。本文通过优化前纺纺丝组件过滤层组合和加强纺丝生产过程的各质控点的管理来提高POY的可纺性,以此促进POY后加工的生产状态及DTY质量的提升。

1 设备和原料及工艺流程

1.1 前纺设备

生产线:德国巴马格(6×24位),卷绕机型号:SW4 1S-900

计量泵规格:2.4 mL/r×6

喷丝板规格:0.28 mm×48 f

螺杆挤压机:Barmag公司;型号:17E8-30D

干燥设备:BM连续式预结晶干燥系统

1.2 后纺设备

英国SCRAGG公司SDS900A型加弹机

1.3 前纺原辅料

半消光聚酯切片:广东泰宝聚合物有限公司

POY油剂:竹本HQ-202油剂

1.4 前后纺工艺流程

半消光切片→干燥→纺丝→侧吹风冷却→上油→卷绕→POY→平衡间→SDS900A型机加弹→上油→卷绕→DTY

2 组件过滤层组合对POY可纺性的影响

通过对组件过滤层组合的优化,减少POY后加工中途断头次数。

2.1 优化前后的组件过滤层组合

优化前后的组件过滤层组合工艺如下。

优化前:144+590+17 000+无纺布+17 000+590+(500~800)金属砂110 mL+590+72

优化后:144+590+17 000+无纺布+17 000×6+590+(250~350)金属砂60 mL+590+(500~800)金属砂50 mL+590+72

注:144、590、17 000、72均为不锈钢网。

2.2 前纺使用两种组件过滤层组合的生产状态

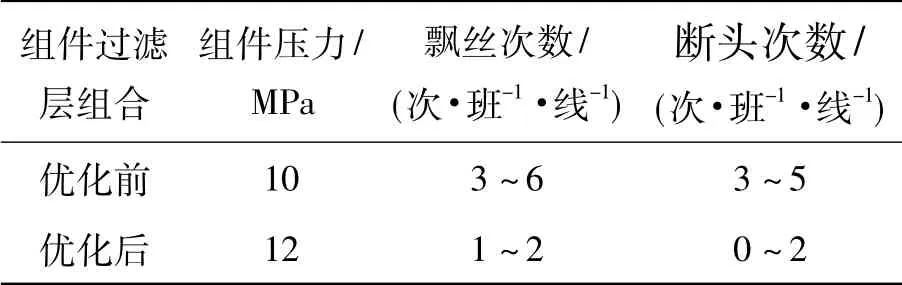

前纺使用两种组件过滤层组合的生产状态比较见表1。

表1 两种组件的POY生产状态对比

从表1可以看出,优化后的组件过滤层将原组合的110 mL(500~800)金属砂替换成〔60 mL(250~350)金属砂+50 mL(500~800)金属砂〕的组合结构,以此增加对熔体的过滤精度;另一方面优化后组件过滤层的过滤面积更大,对熔体中的胶状凝聚粒子有分割作用,使这些凝聚粒子变小、变细,从而提高熔体的可纺性;另外,优化后的组件压力提高了2 MPa,使熔体在组件内瞬间温度提高,从而改善熔体的均匀性和流变性,提高了POY的内在质量[1]。

从表1两种组件过滤层组合的POY生产状态来看,优化后的飘丝次数和断头次数得到有效的改善,生产状态处于比较理想的控制范围。

2.3 两种组件过滤层组合生产的POY物理指标

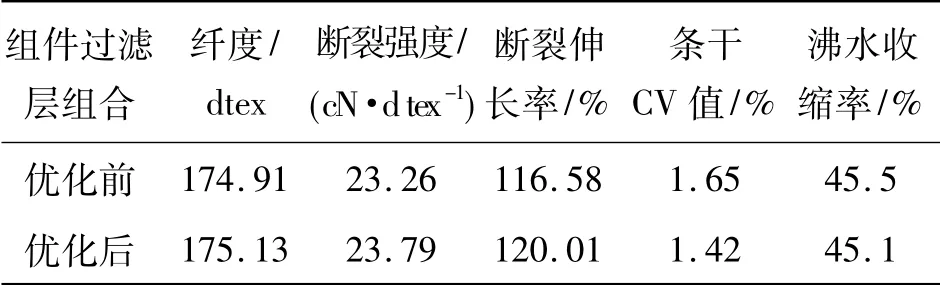

两种组件过滤层组合生产的POY物理指比较见表2。

表2 两种组件组合生产的POY物理指标对比

从表2可以看出,优化组件过滤层组合后生产的POY断裂强度提高了0.53%,断裂伸长率提高了3.42%,条干不匀率降低了0.23%,主要物理指标数据得到进一步的优化。优化后的组件过滤层组合大大地增强了过滤的效果,两层砂更加能够提高熔体的均匀性[2]。

2.4 两种组件过滤层组合生产的POY的后加工状态和质量指标

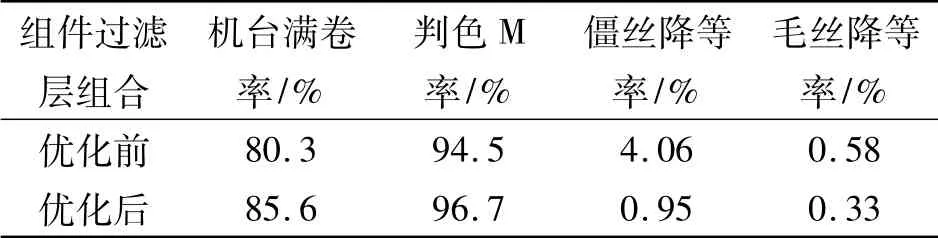

优化前后组件过滤层组合生产的POY的后加工状态和质量指标比较见表3。

表3 POY后加工状态和质量对比

从表3看出,优化组件过滤层组合后生产的POY在机台生产状态和DTY质量指标方面均比优化前POY有大幅的提升。

综上所述,组件过滤层组合调整后,POY的可纺性得到有效的提高。

3 生产管理

在调整组件过滤层组合的同时,加强对POY生产各环节的管理也是提高POY可纺性的有效途径,经过以下的管理措施,POY的生产状态(见表1、表2)和后加工状态及成品质量得到进一步的提升(见表3)。

3.1 严格落实刮板质量

技术人员定期对各喷丝板进行检查,保持喷丝板面干净,如检查发现有不干净,立即断头进行刮板。同时监控硅油的质量情况。对纺丝工进行刮板培训,如:下刀的角度、方向及喷硅油的量与方向,每个板面刮的刀数等都有严格的要求。下刀时,刮刀与喷丝板面呈45°,由外往内刮,一般常规品种每个板面刮3刀,建议刮一条生产线时,备2~3把刮刀,轮换使用,可有效地提高刮板质量和刮板效率。刮板后还要做好板面检查、监督,要求板面不能有熔体,保证板面上每个孔都能刮到,不能有残留物质,才能保证刮板质量,并将刮板质量(板面清洁情况、飘丝情况)纳入员工岗位考核。使用硅油时,只需适量喷射于喷丝板表面,生产常规品种时,硅油用量为每瓶刮板数量为60~70块,生产细旦高F品种时,每瓶硅油刮板数量为40~50块。通过定期刮板,可有效保护喷丝板及喷丝孔,并可保证喷丝板面保持清洁,使熔体喷出板面顺畅,有利于提高后加工质量的稳定性。前纺飘丝、断头次数与机台满卷率详见表1、表3。

3.2 侧吹风管理

侧吹风的作用是冷却高温的初生纤维,通过均匀冷却,使高黏熔体固化,使其表面温度降低(应低于58℃),防止丝条集束时产生黏结,同时在冷却过程中对丝条进行拉伸,使丝条中聚合物大分子产生预取向和结晶,形成有序的排列,使成形的POY具有一定的强度和伸度。侧吹风风压、风速、风温和含湿率,是保证丝条均匀成形的重要条件,而丝条冷却的好坏,直接影响到丝条的条干不匀率,所以侧吹风是重要的质量控制点。以生产177 dtex/48 f品种为例,工艺设定侧吹风风速:0.63 m/s,压差:500 Pa,温度:(27±1)℃,湿度:(80±5)%,从而保证喷丝板喷出的丝条稳定,均匀性好[1]。

(1)定期检查侧吹风风速及风板,在检查过程中如发现丝束出现不正常的振动,风板较脏,及时进行调整和清洗。

(2)前纺生产线每个纺丝箱有6个锭位,常规定期测量风速时只选取第3与第4锭之间测试一个点,现扩展为3个点测试,即第1锭与第2锭之间、第3锭与第4锭之间、第5锭与第6锭之间。三个测试点离喷丝板的距离均为42 cm,一旦发现任何一测试点风速没有达到工艺设定要求,立刻对风板进行处理。

(3)定期清洗侧吹风窗底层滤网,并将清洗周期由6个月缩短至4个月。

3.3 上油管理

POY上油目的是增加POY丝束的平滑性、抗静电性、集束性,保证POY后加工顺利进行和质量稳定。在POY生产中,POY上油率是重要的质量指标,它对后加工及质量有很大的影响。因此,在生产中,需要根据设备状况和后加工的质量要求,加强对上油系统的管理,保证上油的均匀性[3]。

(1)POY油剂:竹本HQ-202,配制质量分数为 10.0%;含油率控制范围为 0.28% ~0.34%,定期检测,超过范围的及时处理。

(2)上油系统由原来每5~6个月清洗一次缩短为每3个月清洁一次。

(3)监控配油水温,水温度低于20°时改用热水配油,严格控制搅拌时间。

(4)定期清洁油嘴,定期调校油嘴在丝道中的位置及定期校正油泵的精度。

(5)为了防止油剂腐败应适量添加杀菌剂,交叉使用两种以上不同类型的杀菌剂,避免长期使用同一种杀菌剂。

4 结论

通过优化组件过滤层组合可以有效提升POY的生产状态,改善POY的物理指标,提高POY后加工的可纺性。加强POY纺丝过程质控点的管理也是提高POY可纺性的有效途径。

[1]李允成,徐心华.涤纶长丝生产[M].第2版.北京:中国纺织出版社,1995.

[2]张大省,王锐 .超细纤维生产技术及应用[M].北京:中国纺织出版社,2007.

[3]徐心华,李允成.涤纶长丝生产[M].第1版.北京:中国纺织出版社,1989.