十一辊矫直机支承辊轴承损坏原因分析

祁峰岩

一、简介

型号为3500十一辊热矫直机是全液压强力矫直机,是目前最新最先进的产品,辊系采用油气润滑方式。安装调试时,辊系仅使用一个月就出现支承辊轴承损坏事故。经解体检查,支承辊轴承骨架断裂,辊体转动卡阻,内外圈圆周表面出现严重研伤,部分支承辊与工作辊接触面划伤。由于分解后支承辊轴承座孔也有油,厂家判断可能是装配不良或油气管路回油不畅所致,但经厂家修复后仅使用了几日便又出现异响,分解后发现下支承辊轴承座中间一组单侧轴承全部损坏,另一侧完好,上支承辊轴承座中间一组单侧轴承有一个轴承损坏,其余未发现异常。

二、轴承座油孔凹槽与端盖接合面

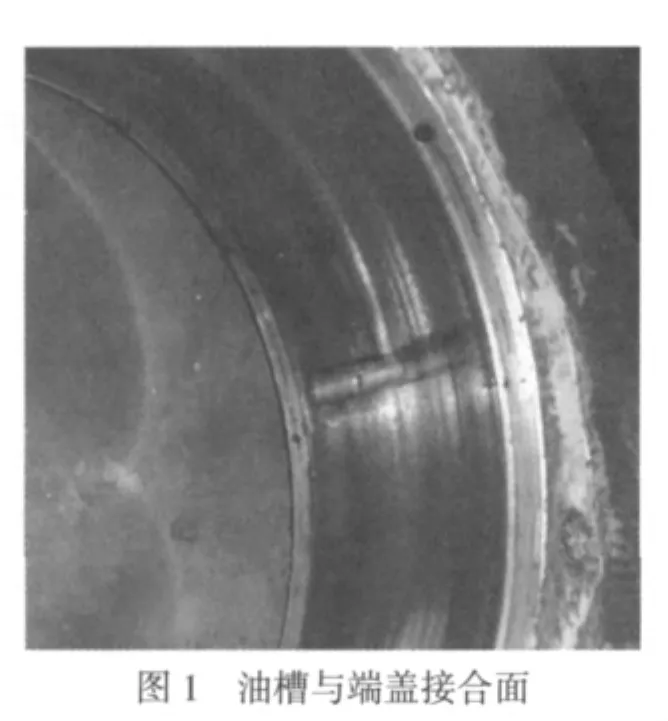

(1)轴承损坏严重的下支承辊轴承座,四个进油孔通过凹槽与端盖接合面相通,轴承完好的支承辊轴承座,四个进油孔凹槽与端盖接合面不相通(图1),进油孔位置都在轴承座的中间位置。

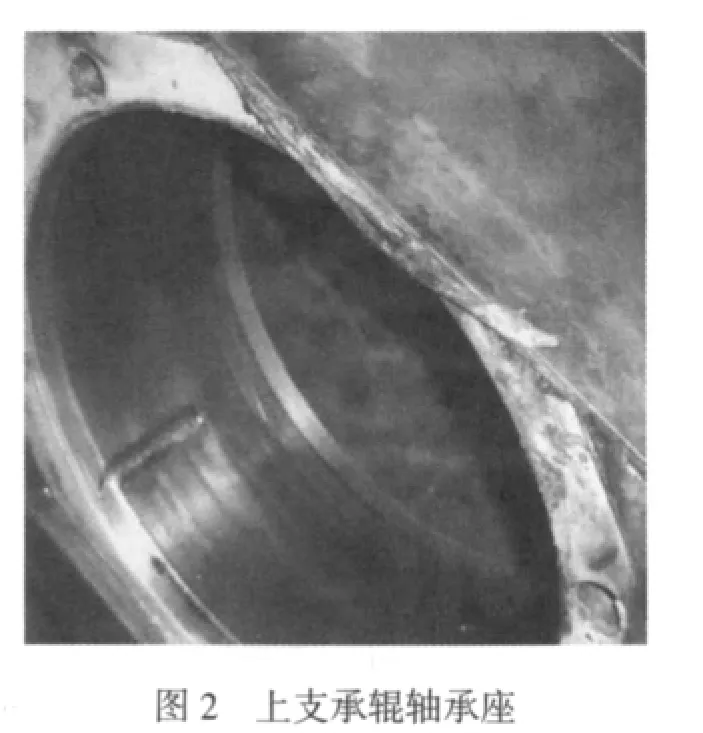

(2)出现轴承损坏的上支承辊轴承座,五个进油孔位置都在轴承座内孔的外侧离端部10mm,凹槽通过油孔连接到轴承座中部,另一端与端盖接合面相通(图2),其余轴承座与此一致。

(3)查阅查矫直机图纸,下支承辊轴承座油槽没有与端盖接合面连通,上支承辊轴承座结构,油槽位置与实物一致。

根据上述检查认为,出现故障的下支承辊轴承座实物,与图纸要求的轴承座油道位置不符,上轴承座实物,与图纸要求的油道位置相符。

三、原因分析

1.油气润滑机理

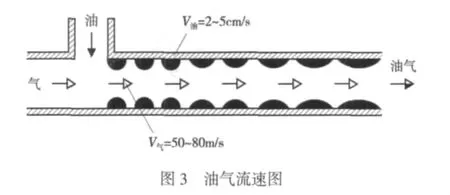

油气润滑又称为气液两相流体冷却润滑技术,压缩空气是润滑油的输送载体。如图3所示,在油气管道中,润滑油是以较大的颗粒粘附在管道内壁四周,当压缩空气高速向前流动时,油沿着管壁波浪形地朝气流方向输送,油滴逐渐被压缩空气吹散、变小和越来越扁平,互相之间的距离也越拉越长,经过约0.5m长的管道后,原先间断地粘附在管壁四周的油滴已连成一片,在管壁上形成了一层均匀的连续环状油膜。在油气管道中,油和气的流动速度不同,油沿着管壁流动,流动速度约2~5cm/s,而气是在管道中间流动,流动速度可达50~80m/s。由于油和气的流动速度相差较大,所以油和气不是融合在一起,即从油气管道出来的油和气是分离的,但从肉眼观察仍是以连续精细油流喷射到润滑点上。

2.分析

(1)下支承辊轴承座。轴承的润滑应是油气从轴承座进油孔通过凹槽和轴承外圈中间环槽油孔进入,油气分开两侧喷入滚珠滑道,油滴随着轴承不断旋转而形成油膜,达到润滑轴承的作用。然而,由于下支承辊轴承座四个进油孔通过凹槽与端盖面相通,大部分(甚至全部)油气通过凹槽、端盖面与轴承外侧缝隙流走,进入端盖内侧与轴承形成的空腔中,无法进入轴承滚珠滑道,也就起不到润滑轴承的作用,检查可见轴承座内孔有油,其实轴承缺油,造成一列四盘轴承全部损坏,而另一列油气供应正常。

(2)上支承辊轴承座。五个进油孔位置都在轴承座内孔的外侧离端部10mm,进油孔通过凹槽连接到轴承座的中部,轴承座端盖压入轴承座为9.5mm,轴承宽度100mm,外侧有4mm的倒角,因此进油孔位置与轴承外圈无法形成密封,油气进入了端盖内侧与轴承形成的空腔中,润滑油无法正常到达轴承。由于运行时间短,只有一盘轴承损坏,若运行时间更长一些,其余轴承会全部损坏。

(3)支承辊轴承损坏是润滑不良所致,润滑不良的原因是下轴承座油槽加工失误,上轴承座的油槽设计不合理。

四、故障处理

将所有支承辊轴承座分解,对下支承辊轴承座加工失误的油槽端部进行补焊、打磨、封堵,恢复图纸设计结构。上支承辊轴承座油槽重新打孔,油气的出口改在油槽中部,油槽端部进行补焊、打磨、封堵,使之建立合理的油气润滑油道。彻底清洗疏通装配后问题得以解决,目前辊系已使用三个月,各轴承均运行正常。

五、结语

油气润滑与其他润滑技术相比有着无可比拟的优越性,但对轴承座的设计要符合油气润滑的要求,假如上述结构采用干油润滑的方式,就不会出现问题。所以,随着润滑技术的发展,要对加工装配的工人进行相应培训,使其对新的润滑方式有一定的了解,避免犯类似错误。