金属薄板十字拉伸试验设计关键技术

余海燕

(同济大学 汽车学院,上海 201804)

双向拉伸试验常用于测量金属薄板基本塑性性能.目前常用的金属薄板双向拉伸试验有球头胀形试验和十字拉伸试验.球头胀形试验的基本原理是在模具上设有限制材料流动的拉延槛,成形过程中毛坯在凸模作用下表面积增大,厚度减薄,从而处于双向拉伸变形状态.球头胀形试验是行业标准试验,已有成熟的试验规范,故应用非常广泛.但该试验很难及时判断材料断裂的临界点,导致测得的断裂应变常大于实际断裂应变,不能准确地评价材料双向拉伸性能.十字拉伸试验的基本原理是对交叉呈“十”字形状试样的4个十字臂分别进行拉伸,使十字臂交叉的中心区发生塑性变形,然后用应变测量仪或引伸仪获取应力应变,其中十字臂加载的大小和方向可独立控制.这种试验易于测量,而且可实现不同方向载荷的组合,如拉-拉、拉-压、压-压等组合载荷类型.还可改变应力比,更易于进行材料屈服轨迹确定.因此十字拉伸试样在材料塑性研究中得到广泛应用[1].但与单向拉伸及球头胀形试验相比,十字拉伸试验至今没有统一的试验规范,这给十字拉伸试验的应用及评价带来了难度.

现有文献报道的十字拉伸试验系统和试样形状各不相同,应用对象及应用范围也存在较大差异,不利于后续研究的借鉴,也不利于该项试验技术的发展.为此,本文对常用的十字拉伸试验机和拉伸试样进行了比较分析,选取了目前常用的3个十字拉伸试样,采用Abaqus有限元软件对加载时试样应力集中、试样中心区可达的塑性应变范围进行了比较分析,并对试样加工方便性及十字双向试验的关键技术进行了讨论.

1 十字拉伸试验机

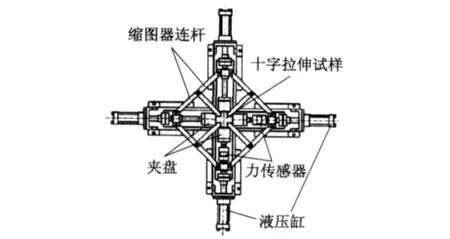

十字拉伸试验与球头胀形试验的加载方式有非常大的区别,需要多个方向同时加载,而且这些加载要可独立控制其大小或方向.因此实现双向变形的拉伸试验机的设计是十字拉伸试验所面临的关键问题之一.图1所示为Makinde等[2]设计的双向拉伸试验机示意图.该拉伸试验机主要由4个加载臂组成测试框架,每个加载臂配有1个液压驱动装置、1个载荷传感器和1个液压锲形夹,试样的4个十字臂分别由锲形夹夹住.十字拉伸臂端部液压缸保证试样中心区在测试过程中不发生轴向移动,且两端加载大小相等方向同轴.力传感器用于测量试验过程中两个方向载荷的大小.锲形夹的作用是夹紧试样及测试前的预加载和试样锁紧.十字拉伸试验装置的关键技术在于如何尽可能减少加载框架在十字臂平面内的变形.

图1 Mankinde十字拉伸试验机示意图[2]Fig.1 Scheme of curciform tensile machine designed by Mankinde

图2所示的十字拉伸试验系统与Makinde试验机非常相似.十字臂端部的液压驱动装置并联以确保加载的同步且大小相同.液压缸压力独立伺服控制,且活塞轴向位移通过缩图器连杆连接,以保证试验过程中试样中心与试验机中心重合.载荷与应变通过数据卡采集.

图2 Kuwabara的十字拉伸试验机[3]Fig.2 Cruciform tensile machine designed by Kuwabara

图3所示十字拉伸试验机有4个双动螺旋驱动活塞,这些活塞安装在八边形的框架上.双动螺旋驱动活塞的作用是确保试样中心区在测试过程中不发生移动.每个加载驱动臂配有1个带齿轮变速的直流电机和1个交流电机,以实现轴向的高速位移.离合器可以实现试验过程中选择电机,并配有一个耦合安全装置防止2个电机同时启动.经过齿轮减速,活塞内部的蜗杆可使电机旋转运动转化为活塞的平移运动.为了尽可能减小载荷反向时的间隙,采用光学增量编码器控制加载臂电机间的同步.该拉伸试验机最大载荷为100kN.此外,该类试验机还有以下特点:试验机框架垂直放置,方便从两侧安装试样,也有助于安装照相机等监控设备.而且,试样平面与框架的对称面重合,否则框架会受到弯矩作用而引起试样的面内弯曲.因为当采用刚性夹头时以及材料具有显著的各向异性时均可使框架产生较大的弯矩,弯矩的叠加使得所测得的应力场主轴无法唯一确定.加载方向可调节,可实现单向拉伸、单向压缩、双向拉伸、双向压缩试验.载荷类型可调,可实现静态或动态加载.试样类型可多样化,通过更换夹头还可实现棒材的拉压试验.

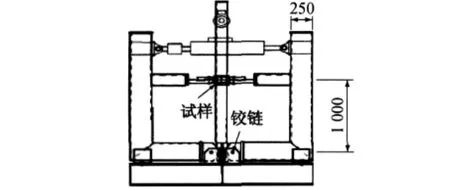

与前述3个试验机不同的是,图4所示十字拉伸试验机中两个驱动器垂直放置,试样平行于水平面放置,4个试样夹头底部通过铰链连接以实现自调.每个十字臂的摩擦损失可独立测量.考虑两驱动的不同步造成误差低于1%,省略了用于同步控制的驱动器.用铰链的缺点在于试样夹头可能会发生移动.铰链到试样的距离是1 000mm,而十字臂的最大位移约为3mm.压缩试验可通过4个6mm的螺栓夹紧试样支撑板来实现,且同时在螺栓上安装应变测量仪保证夹紧力一致.试样支撑板上附有聚四氟乙烯薄膜可减少试样与支撑板间的摩擦.

图4 Gozzi等设计的十字拉伸试验机[5](单位:mm)Fig.4 Cruciform tensile machine designed by Gozzi(unit:mm)

图5所示的双向拉伸试验机[6]主要由6个独立驱动轴组成,每个轴由液压缸驱动,拉伸试样平行于水平面.液压缸的位移范围为300~700mm.每轴最大加载100kN,速度范围为0~200mm·min-1.

图5 WU Xiangdong等设计的十字拉伸试验机[6]Fig.5 Cruciform tensile machine designed by WU Xiangdong

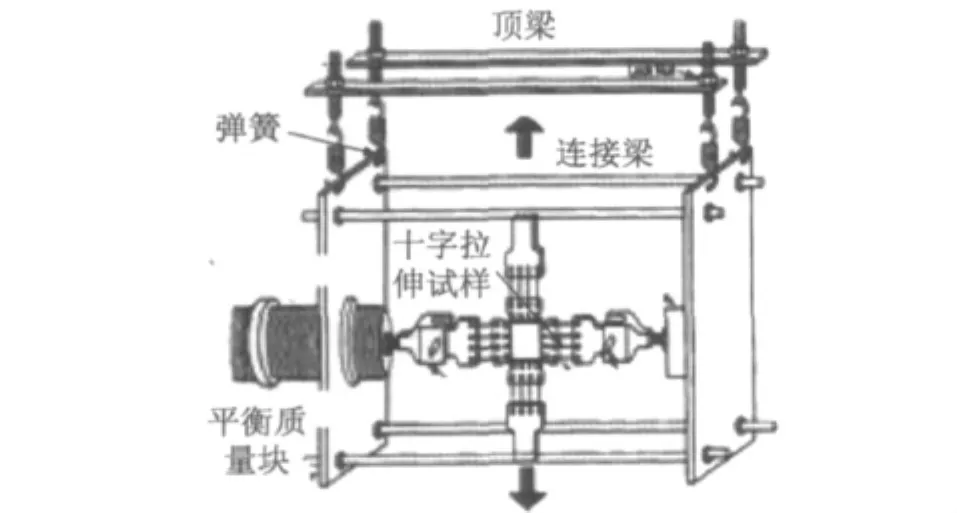

图6所示拉伸试验机[7]框架由2个顶梁、4个连接梁、1个平衡质量块和1个装有载荷传感器的驱动装置组成.整个试验框架通过4个弹簧悬挂在2根顶梁上.这样加载过程中试样中心区在竖直方向产生的偏移可通过质量块的调整快速回到初始平衡位置.顶梁安装在压力机上,水平载荷和竖直载荷均通过2套加载链完成.加载链的柔性可最大限度降低加载系统中弯矩的影响,提高试样中心区的应力均匀性.

图6 Lin S B等设计的十字拉伸试验机[7]Fig.6 Cruciform tensile machine designed by Lin S B

十字拉伸试验机及其控制系统的准确性是十字拉伸试验的关键技术之一,十字拉伸试验机设计需要关注以下3点:试样中心区在测试过程中尽可能保持不动;尽可能减少附加弯矩作用,如因材料各向异性或制造误差引起的加载试验框架不对称;确保十字试样加载大小及方向的协调控制.

2 十字拉伸试样

十字拉伸试样的设计是十字拉伸试验另一个最关键问题.总体呈“十”形状的试样有几十种,主要区别在于中心区厚度、十字臂间的圆角半径、切口的形状等[8].

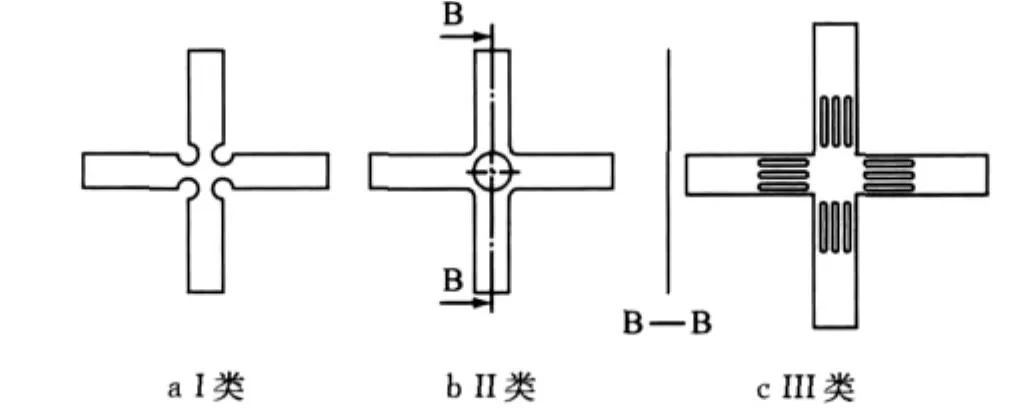

Shiratori和Ikegami[9]最早提出十字拉伸测试的概念,设计了如图7所示的试样.首先,试样的绝大部分变形应集中在中心区,其他区域的应力集中应尽可能避免.中心区在水平和垂直方向处于拉伸-拉伸状态,4个十字臂处于单向拉伸状态.由于十字臂区承载面积小于中心区域,故十字臂区常常先于中心区产生断裂.为避免这种现象常采取如图8所示的3类形状试样[10]:I类,如图8a所示,两相邻十字臂连接圆角区开设缺口,减小十字连接区截面积;II类,如图8b所示,减小中心区厚度;III类,如图8c所示,在十字臂区开设切槽.第I类试样设计原理在于通过增大圆角半径减小连接处应力集中的同时有效减小中心区截面积,从而增大中心区的变形.第II类试样通过减小中心区厚度使变形集中在中心区.第III类试样通过开设切槽减小十字臂区的承载能力.后续研究证明这些切槽在确保中心测量区的应变均匀、提高应力分量识别的方便性方面非常有效[11-12].

图7 最早的十字拉伸试样[9](单位:mm)Fig.7 The oldest cruciform tensile specimen(unit:mm)

图8 Ohtake等提出的3类十字拉伸试样[10]Fig.8 Three types of cruciform tensile specimen presented by Ohtake

图9a~9i所列9个试样中,图9a、图9b试样属于I类试样,即通过相邻十字臂连接处开设缺口来降低应力集中获得中心区均匀应变场.图9c,9d,9f,9h属于第III类,图9e同时利用了I类和III类试样的特征,余下试样属于II类.图9a所示为Kreiβig等[13]提出的比较夸张的I类试样.他们采用该试样获得了STZuA2在不同预应变下的屈服轨迹.为了增 大 均 匀 变 形 区 域,Müller 等[14]对 Kreiβig试样进行了优化,如图9b所示,试样4个十字臂等截面同宽度,十字臂转角处的圆角半径R1和R2是优化变量.采用优化试样获得的屈服轨迹与Von-Mises,Hill以及Hosford理论计算结果进行了比较,结果表明试验获得的轨迹比所有理论预测的屈服轨迹偏大[14].

图9 经典十字拉伸试样(单位:mm)Fig.9 The classic cruciform tensile specimens(unit:mm)

图9c所示试样由Makinde提出[2],他采用有限元与响应面方法对试样进行了优化,优化后试样中心区的应力及应变分布优于其他试样.采用如图9d所示的Kuwabara试样[3],用该试样测得的冷轧低碳钢的塑性功与Gotoh屈服准则理论计算结果吻合较好.图9e是Gozzi等[5]提出的十字拉伸试样,十字臂转角半径为5mm,切槽宽0.3mm.该试样在测试高强度钢的屈服轨迹时,所需的应力超过了驱动系统的承载能力.而且材料类型不同时需改变试样形状.如同样形状的硬化材料与 Weldox1100材料,前者可顺利成功试验,而后者出现了非常大的应力集中,从而导致试样中心区在未达到目标应力前就发生了断裂.为此,对该试样进行了优化.优化后试样中心区的截面积有较大的降低,有效地降低了十字臂的应力集中.

Ferron等[15]采用如图9f所示试样来获得从单向拉伸到等值双向拉伸应力状态.在Brown研究的基础上,Ding等[7]对Brown试样进行了优化获得如图9g所示试样.考虑加工成本和现有冷轧板的规格,Ding对试样尺寸进行了微调.中心应变测量区厚度减小2/3以减小载荷的耦合,从而使应变测量区应力场均匀.Wu等[10]设计了如图9h所示的十字拉伸试样.试样形状与Kuwabara试样相似,区别在于切槽的数目、切槽长度、十字臂宽度、相邻十字臂连接圆角半径.Welsh[16]设计了如图9i所示的十字拉伸试样,该试样同时采取了切口的十字臂转角和减薄的中心区.逐渐减小的厚度对预防十字臂的过早断裂有显著效果.该试样的缺点是十字臂处的外载与中心区的应力场无法用解析法进行分析,因为中心区厚度逐渐变化非恒定,而测出的应变只是应变规上测出的平均变形,故仅用应变测量规或引伸仪都无法唯一确定应变.

以上研究表明,十字拉伸试样设计的关键在于增大十字臂的传递载荷能力,增加试样中心区的变形量;尽可能增大中心区均匀应力应变场的大小,便于试验数据测量.因为,测量应变用的应变测量仪或引伸仪需要与板料接触且有一定的接触面积,否则中心区均匀应力应变场过小,应变仪与试样接触部位应变梯度过大会加大测量结果误差;尽可能降低十字臂连接圆角处和切槽根部位置的应力集中,避免十字臂的提前断裂.

3 十字拉伸试样应力场分析

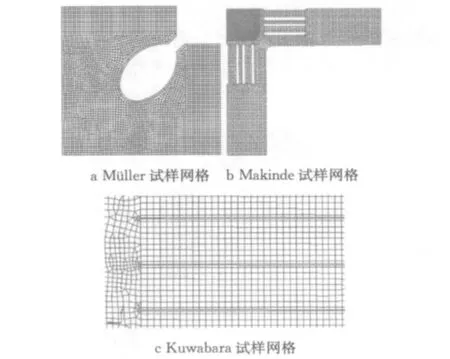

如上所述,十字拉伸试样的应力分布均匀性和中心应变测量区的应变分布是十字拉伸试验的关键问 题.为 此,选 择 常 用 的 Müller,Makinde 和Kuwabara拉伸试样,分析在相同的材料参数及边界条件下,试样十字臂区的应力集中和中心区的应力应变场的均匀性及其大小.分析软件采用Abaqus/Standard,单元类型为全积分的壳单元,5个积分点.分别在十字拉伸试样的两臂端加上均布拉应力Shell Edge Load,大小为 300~600MPa.选用Chaboche混合硬化材料模型,材料参数选用TRIP600钢材料参数.弹性模量207GPa,泊松比0.28,密度7 800kg·m-3,屈服强度470MPa,材料沿0°,45°和90°方向的各向异性指数分别为1.020,0.845,1.395,Chaboche混合硬化参数C1=3101 MPa,应变记忆常数γ=9.83.试样厚度为1.0mm,Makinde试样中心应变测量区的厚度为0.4mm.十字拉伸试样的相邻十字臂连接处及切槽根部是应力集中的主要区域,因此在网格划分时需要对这些区域特别关注.考虑这些试样均为对称结构,故所有计算均选取1/4模型.如图10a所示,对Müller试样通过Hypermesh的washer split功能在其十字臂连接缺口处将边缘轮廓向试样内部扩大,然后以1.0mm的基本尺寸进行网格划分.图10b所示为Makinde试样网格,该试样中心区为带圆角的近似正方形,该区网格的基本尺寸也为1.0mm,十字臂区切槽一周也进行了washer split处理,并在圆角根部进行网格细化,中心区与剩余区域采用共用节点实现连接.对Kuwabara试样,由于十字臂区的切槽非常细小,经过上述方法处理后,对切槽附近区域以0.4mm的基本尺寸进行网格划分,图10c所示为放大了的切槽附近的网格.

图10 十字拉伸试样分析网格模型Fig.10 Meshes of the cruciform tensile specimens for analysis

图 11a~11c分别是 Müller,Makinde和Kuwabara模型等效应力.可见,在相同的边界件下,3个试样的应力分布均匀性差别较大.图11a最大等效应力达到654MPa,出现在两十字臂连接的缺口处,而在中心应变测量区的应力在460~560MPa之间,与材料的屈服强度470MPa相比,中心应变区基本进入塑性屈服,十字臂区大部分区域的应力低于400MPa,没有发生塑性变形.这样可避免十字臂先于中心区发生断裂的问题,有利于屈服轨迹的试验.图11b所示试样中心应变测量区厚度0.4mm,比十字臂区薄,最大应力出现在中心区,故中心区先于十字臂区进入塑性变形,且塑性区分布范围大,有利于应变的测量.但在切口尖端存在一定的应力集中.在实际试验过程中由于机加工的刀痕及材料的不均匀性此处应力集中可能会更显著,从而影响中心区的应变测量结果.为便于比较,图11c所示试样中心应变测量区厚度设为0.4mm.其最大应力出现在十字臂过渡圆角区,此处与厚度薄的中心应变测量区相连,故易过早出现裂纹.由此可见,在同样的载荷和约束条件下,3个试样的中心区应力均超过材料屈服极限,且应力集中的位置均出现在两十字臂转角处.从应力分布均匀性看,Kuwabara试样应力差最大,Müller试样应力差最小.十字臂的应力均低于材料屈服极限470MPa,先于中心区断裂的可能性较小.

图11 计算所得VonMises等效应力(单位:MPa)Fig.11 The calculated VonMises equivalent stress(unit:MPa)

图12为3个试样在相同边界条件下计算的等效塑性应变分布.可见,Müller试样最大塑性应变为0.089,中心区塑性应变仅为0.02左右.应变较小不仅限制了可测量应变的范围,而且不利于试验测量,试验误差对测量结果的影响会越大.要增大此处塑性应变需要增大十字臂的载荷,但此时试样的最大应力已经逼近材料断裂极限,继续加大载荷会导致试样的断裂.图12b所示Makinde试样最大塑性应变为0.89,中心应变测量区应变在0.20~0.30.图12c所示最大塑性应变为0.62,中心应变测量区应变为0.05~0.10.故从测量的方便性看,Makinde试样最适合试验测量.

图12 混合硬化计算获得的等效塑性应变Fig.12 The calculated equivalent plastic strain with combined hardening

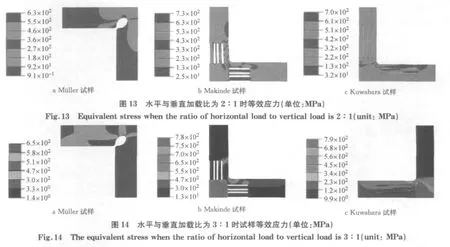

图13,图14显示了当水平十字臂与垂直十字臂加载比例分别为2∶1和3∶1两种载荷比工况下的等效应力分布.与图11比较可见,对Müller试样,加载比由1∶1变化为3∶1时中心区的塑性区范围及位置发生改变,向水平方向偏移,不利于应变测量.对Kuwabara试样,塑性应变区范围也发生了偏移,但由于该试样塑性应变区较大,中心区大部分仍处于塑性区,对应变测量的影响相对较小.Makinde试样由于中心区比十字臂区薄,故加载比变化时塑性应变区仍集中在中心区,改变不明显,这有利于试验测量.但该试样在切槽根部至中心区发生了较明显的应力集中区域,且随着加载比的增强此应力集中区域面积有逐渐扩大趋势,这可能是因为切槽根部在水平十字臂载荷较大,助推了切槽根部应力集中区域的扩大.这不利于屈服轨迹的获取.

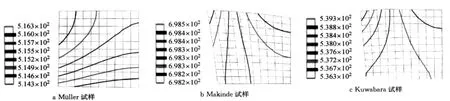

试样中心区应力分布的均匀性是关系到应变测量可靠性的一个关键因素.为此分别对图14所示3个试样中心区各取了10个单元进行应力梯度比较.如图15所示.可见,对Muller试样,中心区10个单元内的应力由514.3MPa增加为516.3MPa,差值为2.0MPa;而对Makinde试样和Kuwabara试样,该应力差值分别为0.3MPa和3.0MPa;应力差值越小意味着应力梯度小,这有利于应变测点的布置,而且在相同的测量面积下因应变测量取平均带来的误差就越小.所以这3个试样中,Mankinde试样应力分布均匀性最好,最有利于应变测量仪器的布置和取值.

图15 加载比为1∶1时试样中心区等效应力等值线(单位:MPa)Fig.15 The equivalent stress isoline of the central region when the load ratio is 1∶1(unit:MPa)

4 试样加工技术

由以上分析过程可知,无论是拉伸试验机的设计还是试样的设计都围绕着尽可能降低应力集中、增大中心区均匀变形区范围、减小非材料自身因素产生的附加弯矩等作用进行.这些设计包括相应的数值计算及理论分析都是建立在材料均质且无缺陷的基础上.但实际上,因受加工技术及装备条件的限制,拉伸试样的机械加工过程中均会产生一定的应力集中及表面缺陷.

十字拉伸试样的加工需要掌握以下基本原则:尽可能采用高精度的加工方法,如采用线切割、电火花切割或电化学加工,减少十字臂区及其转角区的应力集中,以确保中心区先于其他区域失效.加工速度合理控制,减小切削热引起的板料翘曲变形及微观组织的影响.试样选材时特别关注厚度制造误差的大小及厚度的均匀性.因为,由于原材料价格及轧制误差的影响,钢厂供货的钢板多数为厚度负公差,即厚度偏小,厚度偏小会导致承载能力的降低,如果减小程度均匀可以通过计算补偿来解决,但如果厚度减小程度不均匀则给试验结果带来的影响无法有效弥补.表面质量可影响表面裂纹的产生,所以要优先选择表面质量要求较高的材料.中心区需要减薄的试样加工时需要考虑金属剥离后材料原有属性的改变.而且中心区与减薄区边界处的首先失效,会隐藏某些材料固有特性.考虑表面粗糙、钢板实际微观组织的不均匀性以及厚度分布的不均匀,中心区减薄的十字拉伸试样不适合于大变形诱发的微观或宏观力学性能改变的研究.

5 结论

(1)十字拉伸试验机设计的关键在于要尽可能保持试样中心区在测试过程中不发生偏移;尽可能减少加载试验框架产生的附加弯矩作用;确保十字试样加载大小及方向的协调控制.

(2)十字拉伸试样的设计要点在于要增大十字臂的传递载荷能力,增加试样中心区的变形量;尽可能增大中心区均匀应力应变场的大小,便于试验数据测量;尽可能降低十字臂连接圆角处和切槽根部位置的应力集中.

(3)3种经典试样的计算表明:Kuwabara试样应力分布均匀性最差,Müller试样应力分布均匀性最好;3个试样在相邻十字臂区连接处均存在一定程度的应力集中,Müller试样相对较小;在同样的边界条件下,Müller试样中心区塑性变形范围最小,Mankinde试样中心区应力分布最均匀.Müller试样中心区的塑性区范围及位置对加载比的变化敏感,其他2个试样改变不明显.

(4)十字拉伸试样的加工尽可能减少十字臂区及其转角区的应力集中,注意加工速度的合理控制;试样选材时特别关注厚度制造误差的大小及厚度的均匀性,对中心区需要减薄的试样加工时需要考虑金属剥离后材料原有属性会发生改变.

[1] Li D,Ghosh J L.Biaxial warm forming behavior of aluminum sheet alloys[J].Journal of Materials Processing Technology,2004,145:281.

[2] Makinde A,Thibodeau L,Neale K W.Development of an apparatus for biaxial testing for cruciform specimens[J].Experimental Mechanics,1992,32(2):138.

[3] Kuwabara T,Ikeda S,Kuroda K.Measurement and analysis of differential work hardening in cold rolled steel sheet under biaxial tension [J]. Journal of Materials Processing Technology,1998,80-81:517.

[4] Boehler J P,Demmerle S,Koss S.A new direct biaxial testing machine for anisotropic materials [J]. Experimental Mechanics,1994,34:1.

[5] Gozzi J,Olsson A,Lagerqvist O.Experimental investigation of the behavior of extra high strength steel[J].Experimental Mechanics,2005,45(6):533.

[6] WU Xiangdong,WAN Min,ZHOU Xianbin.Biaxial tensile testing of cruciform specimen under complex loading[J].Journal of Materials Processing Technology,2005,168:181.

[7] Lin S B,Ding J L.Experimental study of the plastic yielding of rolled sheet metals with the cruciform plate specimen[J].International Journal of Plasticity,1995,11(5):583.

[8] Alan H,Peter T.A review of planar biaxial tensile test systems for sheet metal[J].Journal of Materials Processing Technology,2008,198:1.

[9] Shiratori E,Ikegami K.Experimental study of the subsequent yield surface by using cross-shaped specimens[J].Journal of the Mechanics and Physics of Solids,1968,16:373.

[10] Ohtake Y,Rokugawa S,Masumoto H.Geometry determination of cruciform type specimen and biaxial tensile test of C/C composites[J].Key Engineering Materirals 1999,3:151.

[11] YU Yong,WAN Min,WU Xiangdong,et al.Design of a cruciform biaxial tensile specimen for limit strain analysis by FEM[J].Journal of Materials Processing Technology,2002,123:67.

[12] Lamkanfi E,Paepegema W V,Degrieck J.Strain distribution in cruciform specimens subjected to biaxial loading conditions[J].Polymer Testing,2010,29:132.

[13] Kreiβig R,Sehindler J,Karl-Marx-Stadt.Some experimental results on yield condition in plane stress state[J].Acta Mechanica,1986,65:169.

[14] Müller W,Pohiandt K.New experiments for determining yield loci of sheet metal[J].Journal of Materials Processing Technology,1996,60:643.

[15] Ferron G,Makinde A.Design and development of a biaxial strength testing device[J].Journal of Testing and Evaluation,1988,16:253.

[16] Welsh J S,Adams D F.An experimental investigation of the biaxial strength of IM6/3501-6 carbon/epoxy cross-ply laminates using cruciform specimens[J].Composites:Part A,2002:33(6):829.