一种Pt100温度传感器的动态热响应模型*

朱 杰,郭 涛*

(1.中北大学仪器科学与动态测试教育部重点实验室,太原030051;2.中北大学电子测试技术国家重点实验室,太原030051)

温度传感器的动态响应时间是影响测温速度的主要因素,也是衡量温度传感器动态测试性能的一个重要参数。在工农业、国防、航天和科研等许多领域,对温度传感器的动态响应时间大小都有具体的要求。研究温度传感器动态测温过程响应时间的影响因素和数学模型,对于温度传感器动态过程测量精度和控制系统的实时性具有十分重要的作用和工程价值[1-4]。由于 Pt100温度传感器具有精度高,稳定性好,测量范围宽等优点,因此,研究Pt100温度传感器的动态响应时间是十分有意义的,对温度测量领域的研究和应用具有一定的参考价值。

本文主要对Pt100温度传感器建模,分析金属保护膜温度分布模型和氧化铝粉层的温度分布模型,并对此进行了数值仿真。试验验证,从20℃升温至50℃时的动态响应时间的仿真模型能够较为精确的描述测温的实际工况,试验结果与Pt100的动态响应模型具有良好的一致性。

1 Pt100温度传感器建模

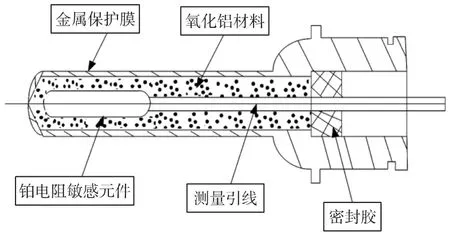

Pt100温度传感器的内部结构见图1,制冷系统工质在Pt100温度传感器外壁流动,工质温度通过金属保护膜传到Pt100温度传感器内部,保护膜内部与电阻丝之间采用氧化铝粉加速温度的传递,最终实现温度信号的输出。如图3所示,金属保护膜外壁到内壁的温度从T1(x,t)降低到T2(x,t),温度再通过氧化铝粉传到Pt100温度传感器的电阻丝处,此过程温度从T2(x,t)降到T3(x,t),本文的建模思想基于如下假设:①在Pt100铂电阻外表面流动的工质的热流密度恒定,忽略接触热阻;②金属保护膜较薄,可假设温度只是一维的长圆柱导热[5-6];③氧化铝粉起到加快温度传递的作用,其导热特性可认定为与空气直接导热一致,可以假设其为二维导热。

图1 Pt100温度传感器内部结构图

1.1 金属保护膜温度分布模型

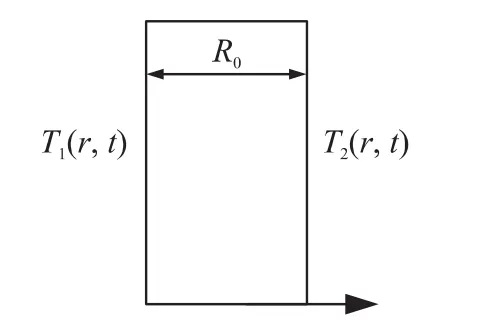

根据假设①铂电阻外壁空气热流量为qm,空气温度为T1(r,t),传到内壁的温度为 T2(r,t),如图2所示。

图2 金属保护膜导热示意简图

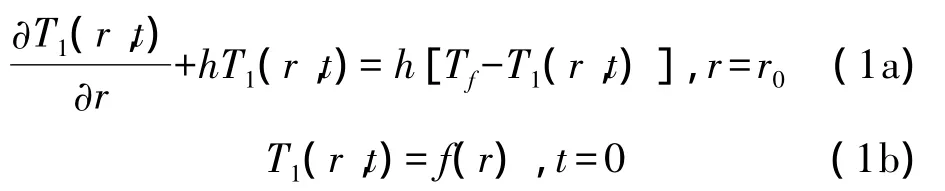

根据假设②,可建立保护膜的一维动态温度场模型:

边界条件:

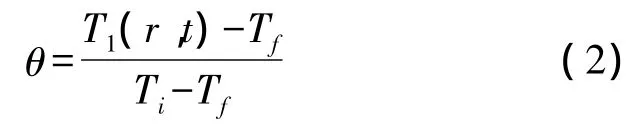

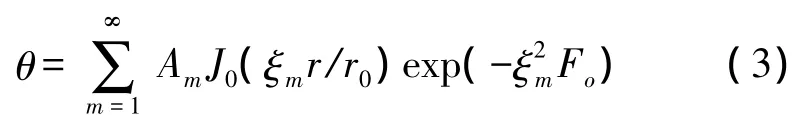

温度无量纲化:

式中:Tf为被测热流体温度,Ti为铂电阻处于室温下的初始温度,a为导热系数。

其中:

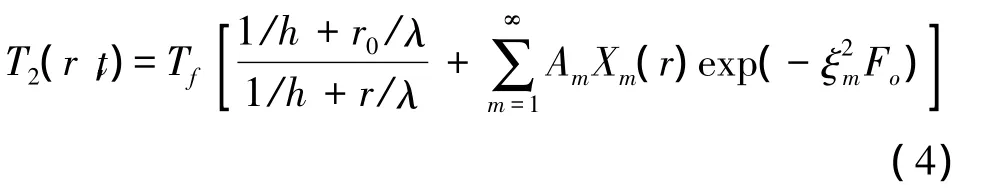

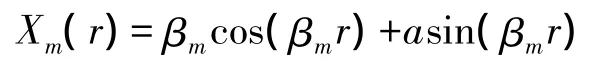

金属保护膜内壁温度:

式中:h为Pt100外表面换热系数,r为瞬时保护膜厚度,r0为保护膜厚度,λ为保护膜导热系数。

Xm(r)为其特征函数:

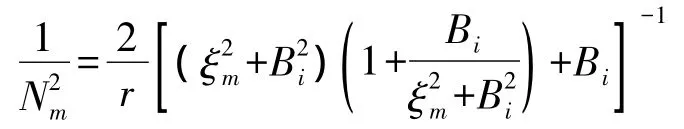

特征值为ξm=βmr0,特征函数的模为

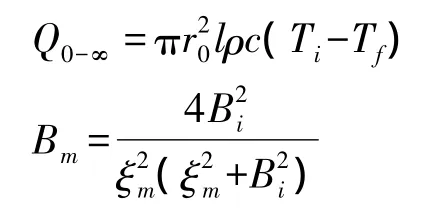

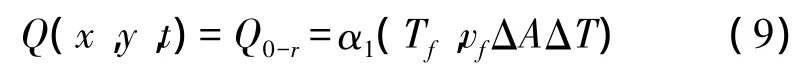

综上:可得到金属保护膜的瞬时传热量Q0-r,将其无量纲化得到:

式中:

1.2 氧化铝粉层的温度分布模型

1.2.1 氧化铝粉层的温度分布模型

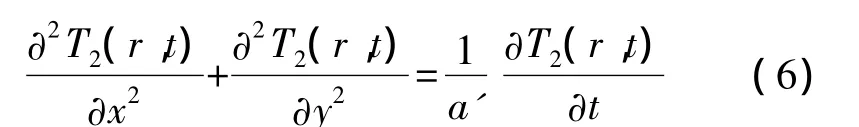

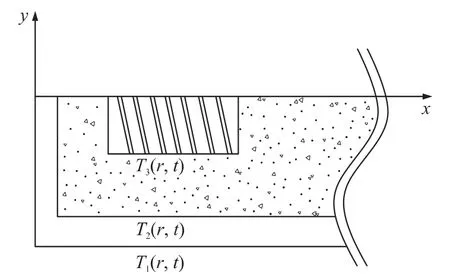

图3中,内壁温度与电阻丝之间的温度从T2(r,t)降到T3(r,t),保护膜内壁到电阻丝的温度分布模型由二维非稳态导热定理可知,换热管的温度分布模型为:

图3 Pt100温度传感器内部传热示意图

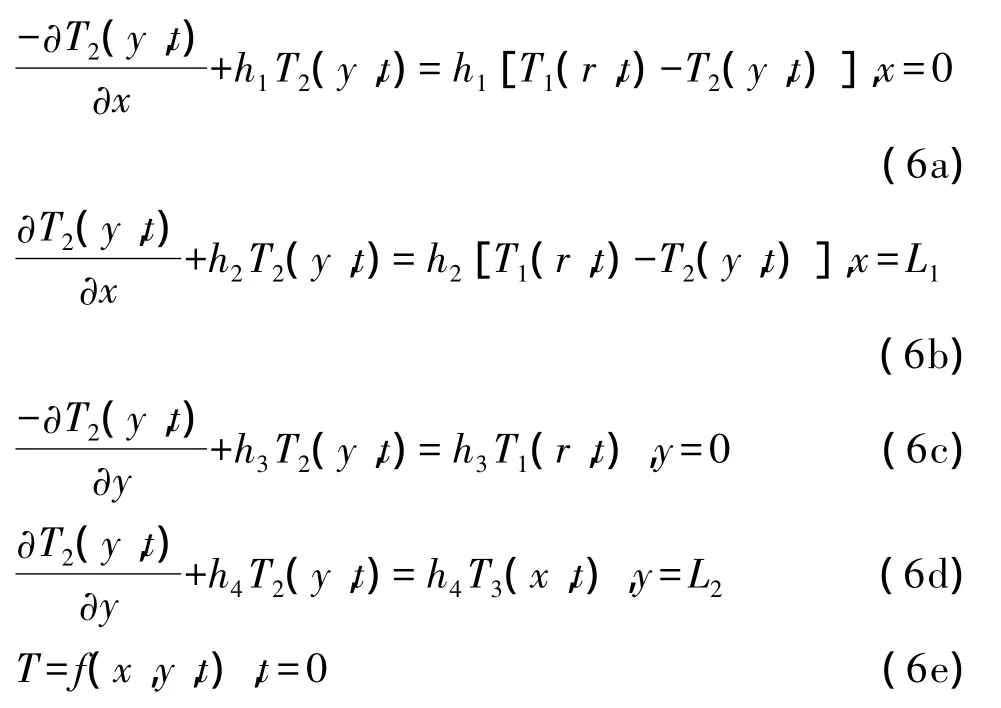

边界条件:

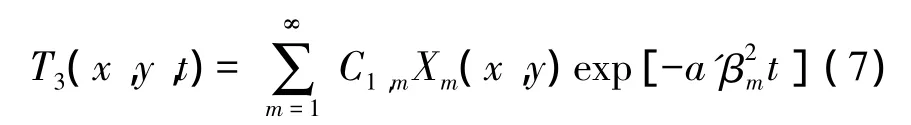

对方程(6)进行求解,得到氧化铝粉层的温度分布模型为:

式中:t为时间,a'为导热系数,Xm(x)为特征函数,βm为特征值,C1,m为待定常数。

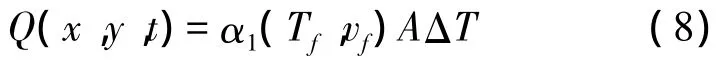

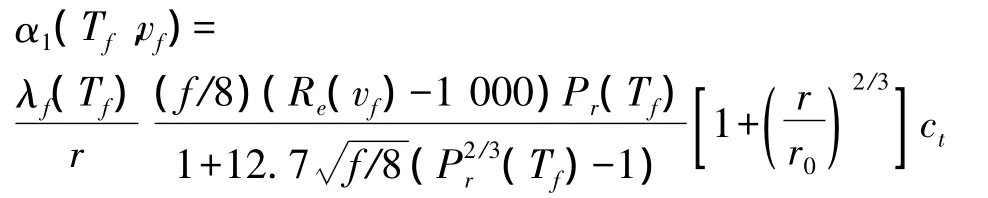

式中:α1(Tf,vf)为Pt100温度传感器外表面与被测热流体间的传热系数与流体温度Tf和速度vf有关,由于被测热流体流体外掠Pt100温度传感器,可依据Gnielinski公式可得:

式中:λf(Tf)为Pt100温度传感器外表面与被测热流体的导热系数,Re(vf)为热流空气的雷诺数,Pr(Tf)为与温度有关的动态普朗特数,ct为放热系数:,f为Darcy阻力系数:f=(1.82lgRe-1.64)-2。式(8)中的温差:ΔT=Tf-Ti,A=πdl为Pt100温度传感器外表面与被测热流体接触的表面积。基于能量守恒定理,式(5)、式(8)联立可得:

基于式(9)可求得无量纲化的时间常数:

式(10)表明Pt100温度传感器的动态响应时间与金属保护膜直径d3及其导热系数λ1、氧化铝层直径d2及其导热系数λ2以及感应电阻丝绝缘骨架直径d1有关。

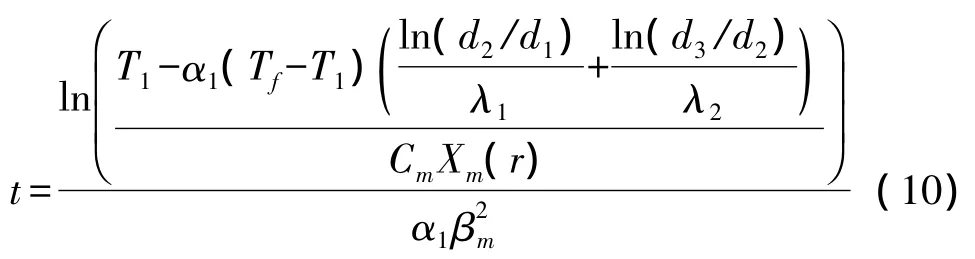

综上所述,式(4)、式(5)、式(7)、式(9)、式(10)为非线性方程,不容易获得精确解,可基于拥有强大计算功能的 MATLAB/Simulink[7-8]对所述非线性方程组求得Pt100对流体进行测温时的液固耦合瞬态温度场,并最终求得Pt100相应时间。

2 数值仿真

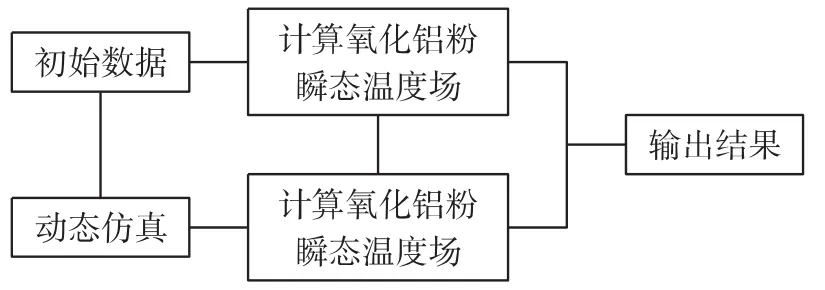

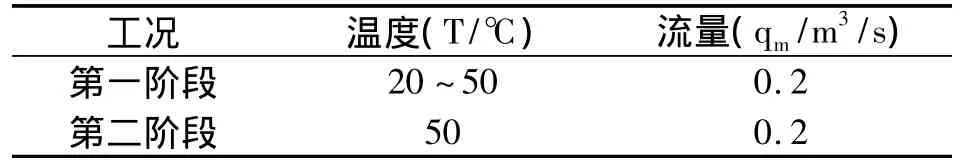

基于Simulink建立动态仿真模型,如图4所示。为验证此Pt100温度传感器的动态响应模型的准确性,设定额定测量工况见表1。

图4 Pt100动态热响应计算程序框图

表1 Pt100动态响应的实验与仿真初始工况

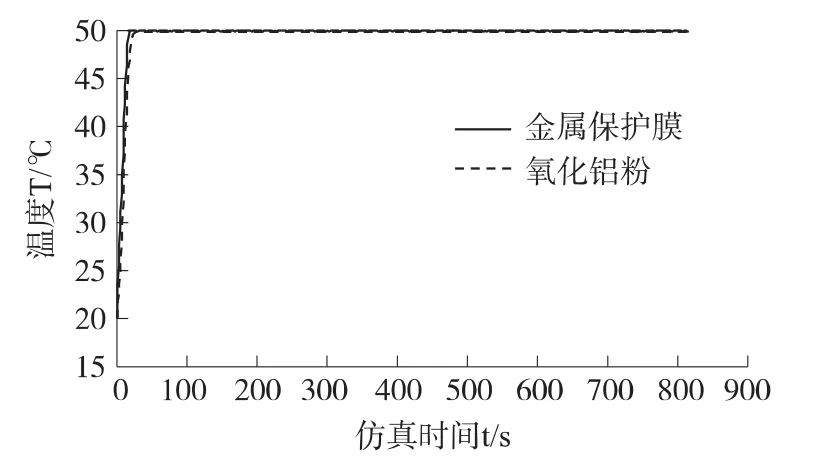

通过Simulink的动态仿真,得到了液、固相互耦合的Pt100金属保护膜与氧化铝粉的温度分布情况,如图5所示。由图5可知:金属保护膜大约在12 s温度达到50℃,并趋于稳态;氧化铝粉的温度大约在16 s达到50℃并趋于稳态,氧化铝粉的变化较之金属保护膜的温度变化有一定的滞后,并且达到准稳态以后氧化铝粉的温度略低于金属保护膜。

图5 Pt100温度传感器测温动态响应温度分布

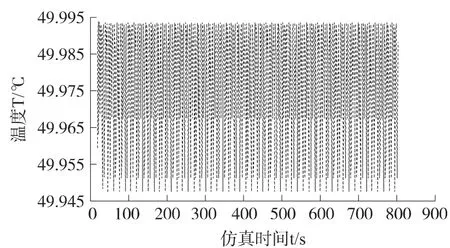

为了直观的描述出Pt100温度传感器在测温过程中的情况,图6、图7描述了Pt100在准稳态阶段的金属保护膜以及氧化铝粉的温度分布。图6、图7的波动误差均在10-2范围内,可见Pt100在准稳态测温是较为稳定的,并且氧化铝粉与电阻丝接触温度在49.90℃ ~49.907℃之间变化比金属保护膜内壁温度在49.946℃ ~49.995℃之间变化略低。

图6 Pt100温度传感器金属保护膜准稳态温度分布

图7 Pt100温度传感器氧化铝粉准稳态温度分布

综合图5~图7分析可得到Pt100温度传感器在实际测温中测到的温度值小于实际温度,并且由图5可以看出Pt100温度传感器从初始温度20℃到50℃的流体温度需要经历大约16 s,存在一定的滞后性。

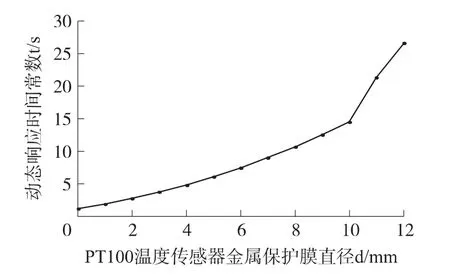

基于Pt100热物性在Simulink下进行动态仿真,由式(10)得到Pt100温度传感器的参数变化对其动态响应时间的影响,限于篇幅,仅分析其金属保护膜直径的变化对动态响应时间的影响,如图8所示。

图8 金属保护膜直径对动态响应时间常数的影响

图8表明Pt100温度传感器动态响应时间随着金属保护膜的直径的增大而增大,当金属保护膜直径增大到10 mm时,动态响应时间突然阶跃增大,可以看出金属保护膜的直径是影响Pt100温度传感器动态响应时间的一个重要的参数。

3 实验验证

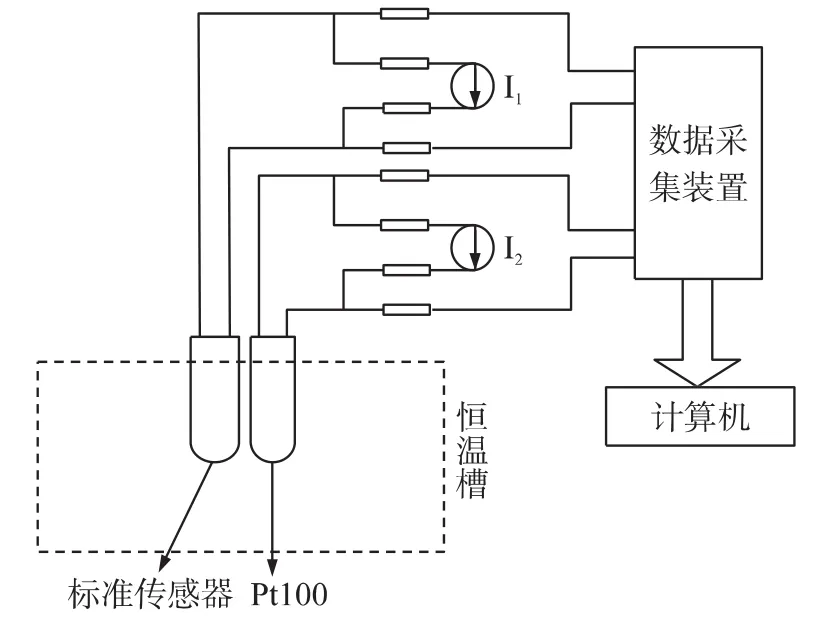

为验证Pt100温度传感器的动态响应模型,用中北大学研制的精度为0.05℃、动态响应速度为6 s的高精度温度传感器作为标准传感器来标定实验环境,采用四线制接法连接Pt100,其中两条测试线通过激励电源,另外两条引线作为放大电路的输入传感引线,Pt100温度传感器的激励电流要尽量的小,过大会使铂电阻的自热影响到测试准确度,本文的恒定电流为1.012 5 mA,实验示意图如图9所示。

图9 Pt100温度传感器动态响应时间实验示意简图

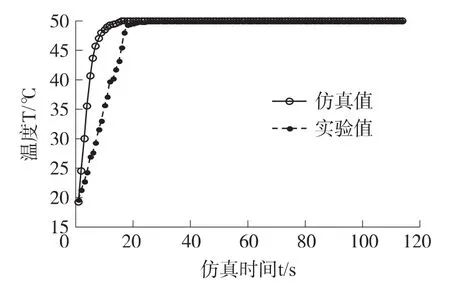

实验时,首先将Pt100和高精度温度传感器放置在由恒温空调控制的标定温度为20℃的室温环境下,当Pt100的测量温度稳定后,快速将两个传感器放入温度为50℃的HWS-I型标准水槽中,要求完全插入实验装置,尽量使两个传感器相近放置,在放入水槽的同时启动采集装置,采集10 min的数据,然后,将采集的信号通过usb接口送入计算机内;最后,用VC编制的温度采集系统分析处理,显示数据[9-12],图形处理情况如图 10 所示(2 min ~10 min后的数据趋于稳定,图10中只显示了0~2 min内的图形数据)。

图10 PT100动态响应实验值与仿真值分布

通过图10,可以发现,仿真的数值与试验所得到的滞后的时间基本相等,但是在实际情况中,由于温度传感器的落入水槽时的速度及电路采集装置等系统误差导致在温度上升区间,仿真结果与实际测量结果存在一定的误差。

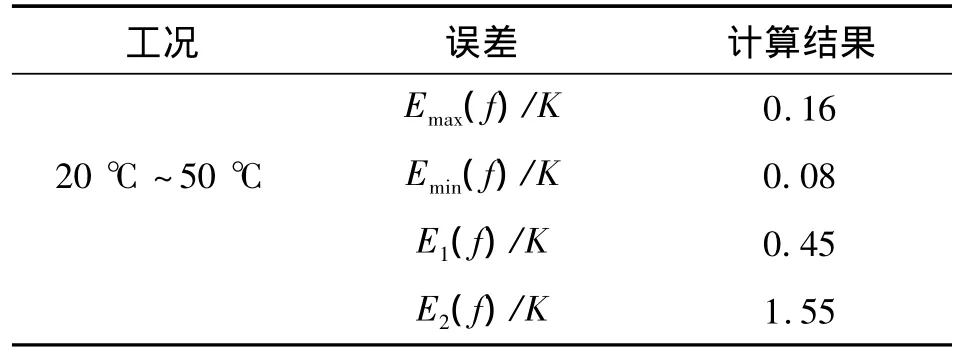

利用误差评价原理[13-14]对仿真值和实验值进行误差分析,以评价出模型的仿真精度,误差分析见表2。

表2 仿真模型精度误差

表2 中,Emax(f)/K、Emin(f)/K、E1(f)/K、E2(f)/K分别为最大、最小绝对误差、平均误差、标准差,E1(f)/K、E2(f)/K的值较小,排除实际外界测量因素,可见仿真模型精度较高。并且在准稳态阶段的绝对误差维持在0.1℃左右。

4 结论

(1)本文从金属保护膜温度分布和氧化铝粉层的温度分布情况对Pt100的动态响应模型进行了分析,通过仿真和试验得出Pt100从20℃到50℃的时间响应常数大约为16s,平衡后,温度比50℃略低,精度大约为0.1℃;

(2)通过实验验证本文模型能够较为精确的模拟P t 1 0 0温度传感器实际测温特性;

(3)根据式(10)可知,可以通过(1)选用热导率高的材料,(2)缩小金属保护膜直径和电阻丝绝缘骨架直径,来减小温度传感器的动态响应时间,对实际制造过程具有指导意义。

[1]王增刚,梁宏伟.热电阻的动态响应特性[J].河北科技大学学报,2004,25(3):51-55.

[2]Tangawa M,Kato K,Kanada K,et al.Response Comepensation of Temperature Sensors.Transactions of the Japan Society of Mechanical Engineers,Part B,2003,69(678):414-421.

[3]Jose ochoa.A Practical Determination of CTD Platinum Resistance Thermometer Response Time,and Its Use to Correct Salinity Bias and Spikes[J].Deep Sea Research Part A.Oceanographic Research Papers,1989,36(1):139-148.

[4]吴建平.传感器原理及应用[M].北京:机械工业出版社,2011:207-219.

[5]费海平,朱荣,周兆应.微型热式流速传感器及其在微型飞行器翼表流场测量中的应用[J].传感技术学报,2007,20(5):1134-1138.

[6]赵国伟,宋执环,黄震威.一种基于单传感器的热式气体流量测量方法[J].传感技术学报,2009,22(3):443-446.

[7]周建兴,岂兴明,矫津毅,等.MATLAB从入门到精通[M].1版.北京:人民邮电出版社,2010:187-199.

[8]王薇.MATLAB从基础到精通[M].西安:电子科技大学,2012:156-162.

[9]朱金钧,杨奎河,宋强,等.一种新型计算机温度检测系统[J].河北科技大学学报,2002,23(1):54-59.

[10]陈曹维,焦阳.基于MATLAB提高Pt100温测系统响应速度的研究[J].河北工业科技,2003,20(5):38-40.

[11]张元良,修伟,郎庆阳.石油产品检测中Pt100温度传感器动态补偿研究[J].大连理工大学学报,2010,50(3):351-355.

[12]薛定宇.控制系统仿真与计算机辅助设计[M].北京:机械工程出版社,2005:218-220.

[13]罗亮生,包雪松,王国英.数值分析(全美经典学习指导系列)[M].科学出版社,2002:56-62.

[14]李庆扬,王能超,易大义.数值分析[M].5版.北京:清华大学出版社,2008:100-112.