非公路自卸车长坡制动与平路制动折算研究

孙林伟,赵 腾

SUN Lin-wei,ZHAO Teng

(国家工程机械质量监督检验中心,北京 100044)

1 概 述

随着矿山资源的不断开采,对大型非公路自卸车的需求也越来越大。根据GB/T25684-2007《土方机械轮胎式机器制动系统的性能要求和试验方法》中的规定:如果自卸车的机械质量大于32t,机器的行车制动性能的测量,是样机额定载荷下在纵向向下坡度(9±1)%坡道上,以50±3km/h 的初速度进行制动性能测试,如机器最高车速不足50km/h,以最高车速进行制动性能测试。这一试验要求在实际试验中存在以下两方面的困难。

困难一:试验坡道,标准要求8%~10%的坡道,依据JTG B01—2003 《公路工程技术标准》中的要求,公路最大坡度才为9%,且设计控制车速为20km/h。非公路自卸车其轴荷或接地比压都已超过了公路技术要求的限值。无论是我中心还是在外地,都没有合适的硬化的坡道,矿区的道路也不是很合适,矿区道路坡度一般都不到9%,而且路面多为重车碾压,凹凸不平;路上也有一些洒落物,路面的附着系数低或附着不均匀,无法满足试验要求。

困难二:试验人员,驾驶人员没有在这种较危险的试验环境下进行过试验,对试验中可能发生的危险较难规避或做有效的防范。

因此,有必要研究平路制动同坡道制动之间的关系,来推算在<50±3km/h、(9±1)%>此极限状态下样机的制动性能,为行业提供一种理论测试方法,也方便企业的自检。

2 制动折算分析

自卸车的制动过程可以分为两部分。一是制动协调时间(t1),包括从司机踩踏板到制动系统的制动指令传递到制动器执行元件的时间,消除制动鼓与制动蹄摩擦衬片的间隙时间,制动鼓与制动蹄摩擦衬片开始贴合到产生最大减速的时间,这段时间行驶的距离我们记为S1。二是制动器完全发挥作用,机械速度减速到完全停止的时间(t2),这段时间行驶的距离我们记为S2。

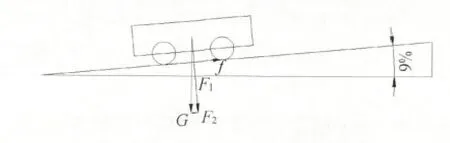

下面对自卸车坡道制动同平路制动情况进行分析,自卸车在坡道上的受力如图1 所示。

图1 自卸车受力分析示意图

2.1 制动协调时间内行驶距离折算

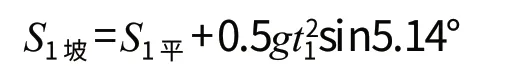

我们先分析制动协调时间坡道制动同平路制动的区别。制动协调时间按汽车设计推荐取0.2~0.9s。车辆在9%(5.14°)的坡道上,在不考虑内阻和风阻对坡道制动和平路制动之间计算关系的影响时,坡道的距离

式中 S1坡——机器在制动协调时间内,在坡道上行驶距离;

S1平——机器在制动协调时间内,在平路上行驶距离。

因制动协调时间t1可以通过仪器测量出来,S1坡的理论最大值可以得出。

2.2 完全制动后行驶距离折算

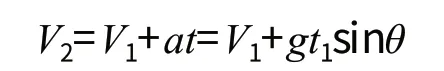

我们再来分析一下自卸车在完全制动状态时,坡道制动和平路制动之间的关系。样车经过制动协调时间后,其在坡道初始速度比平路速度大。其大小为

自卸车的机械质量大于32t,一般采用全轮制动,制动时不必考虑桥荷质量变化。自卸车制动时,可分两种情况:一是四轮制动力矩小于地面摩擦力矩,四轮在制动时处于滚动状态,机械的速度由制动器的制动力作用减小到零;二是四轮制动力矩大于地面摩擦力矩,四轮在制动时处于抱死状态,机械的动能由地面摩擦力作用减小到零。

2.2.1 制动时四轮处于滚动状态

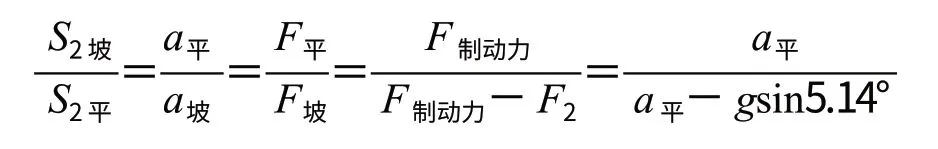

根据物理公式V2=2aS得制动距离S=V2/2a,则

式中 S2坡——机器在完全制动后,在坡道上行驶距离;

S2平——机器在完全制动后,在平路上行驶距离;

a坡——机器在完全制动后,在坡道上产生的制动减速度;

a平——机器在完全制动后,在平路上产生的制动减速度;

F坡——机器在完全制动后,在坡道上所受的合力;

F平——机器在完全制动后,在平路上所受的合力。

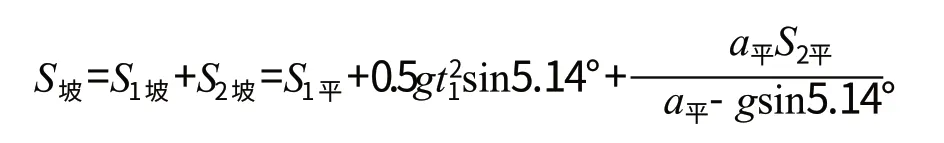

坡道上样车的总制动距离为

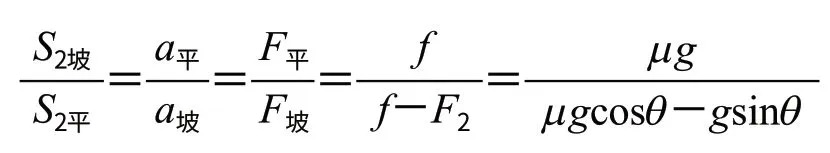

2.2.2 制动时四轮处于抱死状态

根据制动距离S=V2/2a,同理可推得

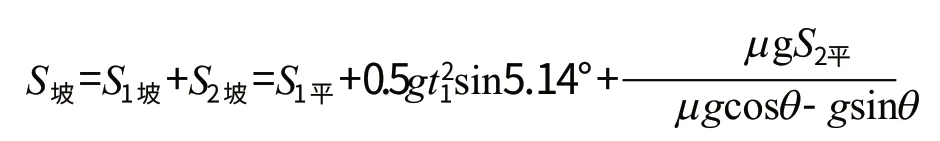

此时坡道上自卸车的制动距离为

机器同地面的摩擦系数μ 可以通过平路制动试验计算得出。

3 小 结

综上,我们可以得出机器在坡道的制动距离可以分成两个阶段,第一阶段是制动协调时间机械行驶的距离,第二阶段是制动器完全发挥作用后机械行驶过得距离。制动协调时间可以通过仪器测量得出,考虑到制动元件从基本接触到完全发挥作用时间很短,可忽略其影响,通过上文公式可计算得出这段时间行驶的距离和制动协调时间结束时的速度。完全制动后,无论机械处于轮胎完全抱死状态还是轮胎滑转状态,其制动器完全制动后的坡道制动距离均可由平路制动试验计算得出。平路制动的初速度取机械在坡道上经过制动协调时间后的速度即可。

本文的折算方法比较简单,随着研究的深入,期待有更方便、更准确的方法出现。