巴里选厂流程优化设计研究

荆正强,黄光洪

(长沙有色冶金设计研究院有限公司,湖南长沙 410011)

巴里选厂流程优化设计研究

荆正强,黄光洪

(长沙有色冶金设计研究院有限公司,湖南长沙 410011)

介绍了巴里选厂现有的生产工艺流程,并对影响现有流程锡回收率的原因进行分析,通过对流程中磨矿分级工艺、细泥浮选工艺的改进,提高了选厂的锡回收率。

锡回收;流程优化;优化设计

广西高峰公司巴里选厂自1985年建厂以后一直处理大厂100号矿体,该矿体分布于巴力一龙头山地区,该矿体埋藏较深,呈现透镜状、似层状产出,规模大,品位高,是罕见的既大又富的大矿体[1]。巴里选厂主要回收锡石、铁闪锌矿、脆硫锑铅矿、磁黄铁矿、黄铁矿等,投产二十几年来,通过不断的技术改造,选厂处理能力已经达到1 000 t/d的产能,但随着矿石深部开采,矿石性质发生了一定变化,使锡在其它精矿和细泥中损失较多,因此对现有流程进行改造以保证有价金属锡的较高回收率是必要的。

1 原矿性质

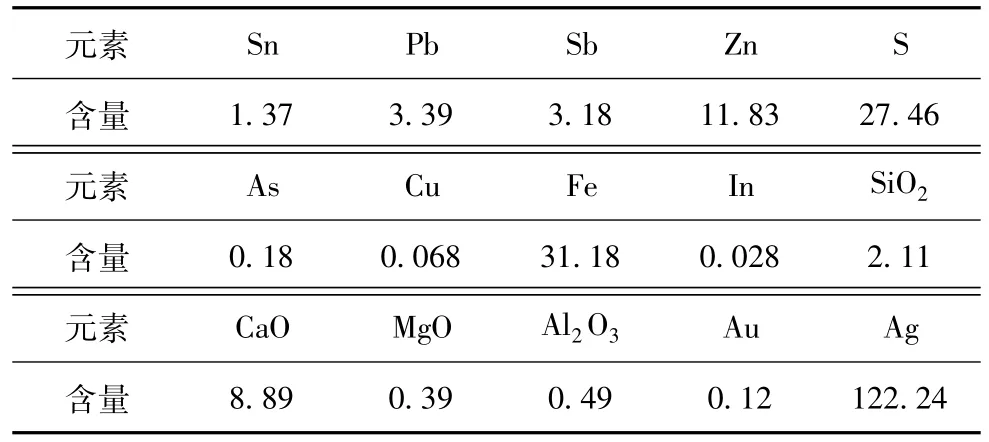

巴里选厂原矿多元素化学分析列于表1,原矿主元素物相分析列于表2,主要矿物嵌布粒度列于表3。

表1 原矿多元素化学分析结果 %

从表2结果可以看出锡金属主要存在于氧化相的锡石中,而铅和锌主要以硫化矿形式存在。从表3结果可以看出当磨矿细度达到-0.074 mm时所有矿物的单体解离度达到91.70%~97.70%,可以满足分选的粒度要求。但是由于锡石的回收采用重选工艺,细磨不利于锡石回收,故多采用阶段磨矿。

表2 原矿主元素物相分析结果 %

表3 主要矿物粒度特性 %

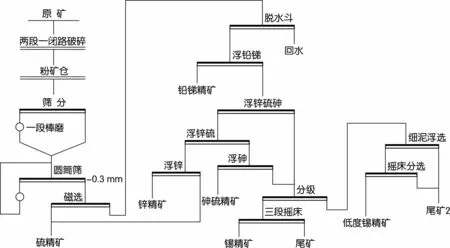

2 选矿现有流程及工艺指标

巴里选厂自建厂以来进行过多次优化流程,选矿目前采用的工艺流程如图1所示,选厂2010年及2011年生产指标列于表4。巴里选厂原矿中含磁性矿物(磁黄铁矿)和硫化矿物比较多,占总矿物的82%左右,故流程采用“磁-浮-重”流程,可以减少进入重选(摇床)作业的矿量,从而减少摇床的数量,减少了重选厂房的面积和操作工数量,有利于减少选矿成本,提高设备工作效率。

3 存在问题

对巴里选厂现有生产工艺流程及生产指标进行深入研究,发现影响锡回收的主要问题有:

表4 选厂2010年及2011年生产指标 %

图1 巴里选厂现有工艺流程图

1.砷硫精矿和硫精矿中的锡损失较多,约7.91%~9.12%;

2.尾矿中锡损失较高,达10.11%~10.75%,据广西冶金研究院《提高巴里选厂细泥系统锡回收率试验研究报告》指出,尾矿中细泥部分损失的锡达7%~8%。

4 问题分析及解决方案

锡在磁选硫精矿的损失主要是由于连生体和磁选夹带引起的。采用二段磨矿粒度从-0.3 mm调整至-0.2 mm,磁选管(场强320 MT)试验表明,调整后磁黄铁矿精矿中的锡损失率从1.53%降低到0.63%,磁黄铁矿精矿中的铅损失率从1.97%降低至1.57%,锌损失率从1.41%降低至1.09%。进行的后续浮选和重选试验表明,对锡的回收有一定改善,故生产中将原流程中二段磨矿细度调整至-0.2 mm,从而解决了由于连生体存在使锡金属在磁选黄铁矿中的损失。同时通过适当降低磁选入选浓度,减少磁夹带造成的锡金属损失。

更换二段磨矿的分级设备圆筒筛为高频细筛。高频细筛的筛分效率高,可以减少合格粒级返回球磨,降低锡石的过磨[2],减少矿泥的产生,提高锡石的回收率,同时可以降低磨机的负荷,提高磨机的产能。

对浮选硫精矿及砷硫精矿进行分析,表明:锡在这两种精矿中的损失是由于矿浆细度偏粗,硫砷矿物与锡石解离度不够,加上生产中浮锌硫为最后一道脱除硫化矿作业,为了提高硫化矿的回收率,同时提高后重摇床的分带效率,而采用加大药量“强拉”的方式来解决,从而造成细粒锡石夹杂在硫化矿泡沫中形成损失[3]。

矿物粒度特性分析表明,砷硫矿物与锡石较好的解离,磨矿细度要在-0.074 mm占90%以上,而锡石重选回收工艺决定粒度越粗分离效果越好,如果将选铅锑的尾矿全部磨至-0.074 mm占90%以上,就会引起过磨,影响后续重选中锡石回收率。而将锌硫砷混浮的精矿磨至-0.074 mm占90%以上,可以让已经单体解离的锡石进入尾矿而避免过磨对后续重选的影响,但对于与砷硫矿物结合的连生体通过磨矿可以使其达到单体解离,并随浮砷尾矿返回重选流程被重新回收。具体磨矿工艺如图2所示。

图2 锌硫砷混合精矿再磨流程

锌硫砷精矿再磨分级采用高频细筛而不采用旋流器,是由于锡矿物比重较大,如果采用利用重力或者离心力进行分级的设备比如螺旋分级机、旋流器都会使解离的重锡石容易进入返砂或者沉砂,再进入磨机,而产生过磨[4],不利于后续重选回收。故采用纯粒径分级的高频细筛可以有效避免过磨。

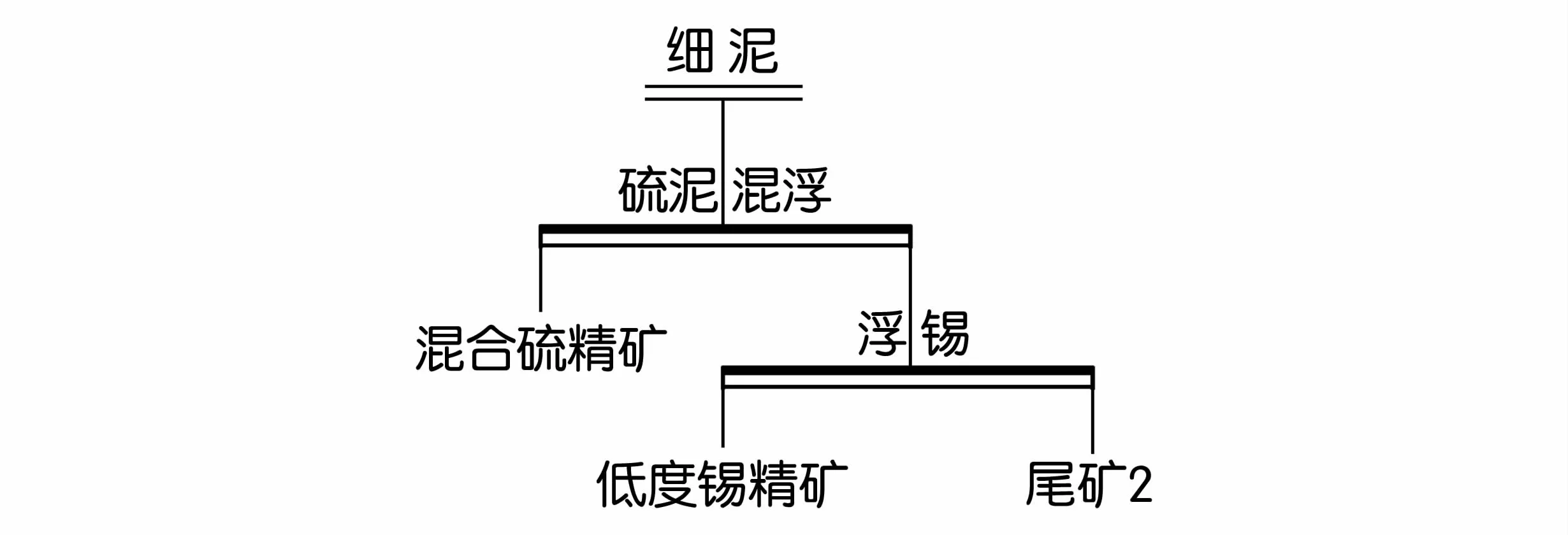

原有流程对细泥中锡的回收只有20%~30%,造成尾矿中锡回收率损失较大,主要是由于细泥中的细粒级泥及部分细粒硫化矿干扰了锡的浮选,使锡石难以上浮,试验研究表明:先进行硫泥混浮,然后浮锡,锡精矿品位可以提高至16.26%,细泥浮选作业回收率84.93%[5]。具体细泥选锡流程修改如图3所示。

图3 细泥浮选流程

5 结 语

针对巴里选厂现有的生产实际,经流程优化设计研究,提高选厂锡回收率的有效途径有:

1.通过对二段磨矿细度调整为-0.2 mm,可以有效较少锡金属在磁黄铁矿精矿中的损失;将二段磨矿的分级设备由圆筒筛改为高频细筛,可以减少锡石的过磨,从而提高后重锡回收率约0.60%。

2.通过增加锌硫砷精矿再磨作业,可以有效提高硫砷矿物及锡石的单体解离度,降低锌硫砷分离过程中的药剂用量,减少锡金属在硫精矿及砷精矿中的损失,而单体解离的锡石通过重选重新回收,提高后重摇床锡回收率5%~6%。

3.通过在细泥浮选中增加浮选脱硫脱泥(硫泥混浮)作业,降低硫化物及细泥对锡石浮选的干扰,从而提高细泥中锡石精矿的品级及回收率,预计能提高锡综合回收率3.5%~4.0%。

4.巴里选厂经过实施上述流程优化设计研究措施,预计可提高锡精矿回收率5.6%~6.6%,锡精矿的回收率为78%~82%。低品位锡精矿回收率提高3.5%~4.0%,低品位锡精矿回收率为6.5%~7.4%。锡金属的综合回收率提高至84.50%~89.40%。

[1] 张起钻.广西大厂锡多金属矿田100号矿体地质特征及成矿机理探讨[J].矿产与地质,1999,(6):324-329.

[2] 黎全.大厂100(105)号锡石多金属矿选矿关键技术研究及应用[D].长沙:中南大学,2007.

[3] 吴伯增.大厂贫锡多金属硫化矿选矿关键技术研究及应用[D].长沙:中南大学,2005.

[4] 段希祥.云锡公司磨矿工艺改造研究[J].昆明工学院学报,1994,19(4):32-37.

[5] 全柏飞.锡石细泥浮选试验研究[J].大众科技,2012,(1):212-213.

Study on Process Optim ization of Bali M ineral Processing Plant

JING Zheng-qiang,HUANG Guang-hong

(Changsha Engineering and Research Institute Ltd.Of NonferrousMetallurgy,Changsha 410011,China)

The paper described the runningmineral processingway of Balimineral processing plant,and analyzed the existing problems in the process.It showed that by theways of changing grinding fineness,changing screening equipment,adding floatation of sulfide andmud before fineness cassiterite,the recovery of cassiterite and economic benefits of plant have improved.

the recovery of cassiterite;process optimization;optimization design

TD928.1

A

1003-5540(2013)06-0010-03

2013-08-26

荆正强(1983-),男,工程师,主要从事有色金属矿山选矿厂设计与选矿工艺研究技术工作。