铸件显微疏松荧光渗透检验标准图谱研制

任富华,刘海强,彭志江

(沈阳黎明航空发动机公司 产品检验检测中心,沈阳 110043)

在航空航天工业,发动机的发展与铸造金属零件的发展是齐头并进的。由于大型精铸件结构复杂,壁厚跨度大,会产生各种铸造缺陷,特别是显微疏松类缺陷。对精铸件显微疏松类缺陷如何验收,一直是困扰无损检测的问题之一[1]。

铸件荧光渗透检验标准图谱是用于记录铸件表面及机加后表面的点状或长宽比不大于3的非线性荧光渗透显示缺陷。标准图谱规定缺陷的级别要求与产品技术标准中缺陷的级别要求一致。该标准图谱能够如实地反映出荧光渗透检验产品表面的实际缺陷情况,并与国外的标准图谱技术水平相当,指导实际生产。

笔者在研制铸件显微疏松渗透检验标准图谱时,是先采集不同合金材料、不同结构的产品、不同等级铸件疏松的样件,对选择件进行金相组织与荧光形貌对比分析,然后用计算机技术模拟得到模拟图谱,再经格式转换,并与国外显微疏松的标准图谱进行对比,最后制成铸件显微疏松荧光检验用系列标准图谱。通过试验验证,自制图谱可以满足铸件显微疏松的荧光渗透检验评价[2]。

1 试样采集、取样与解剖

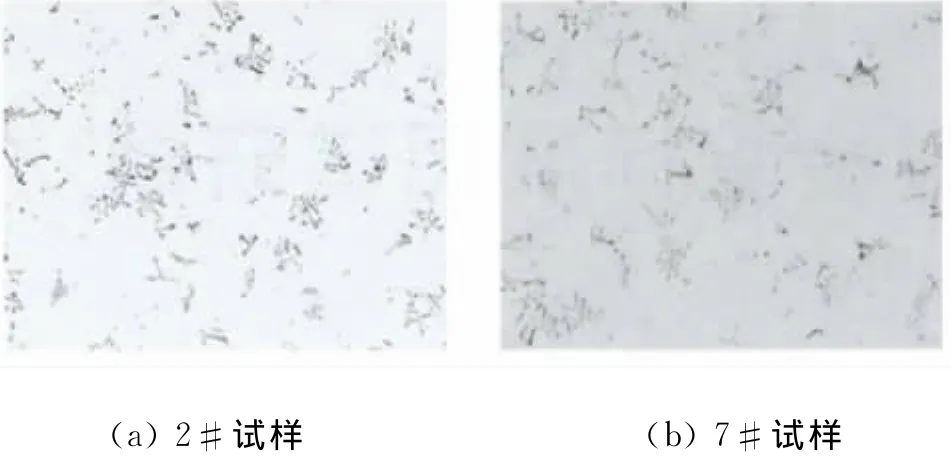

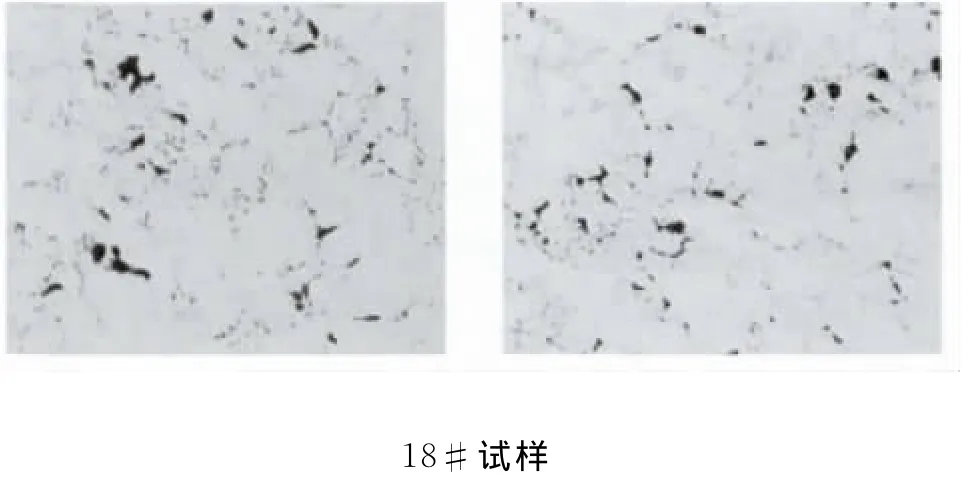

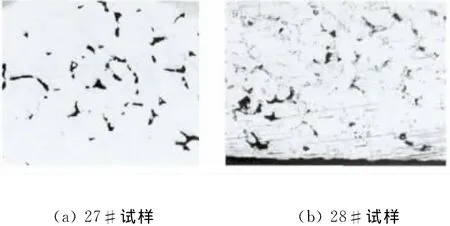

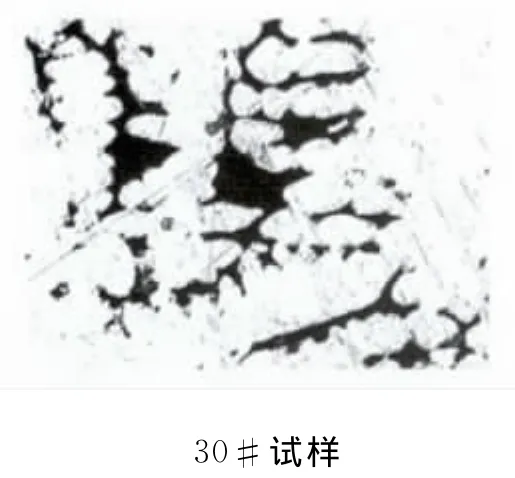

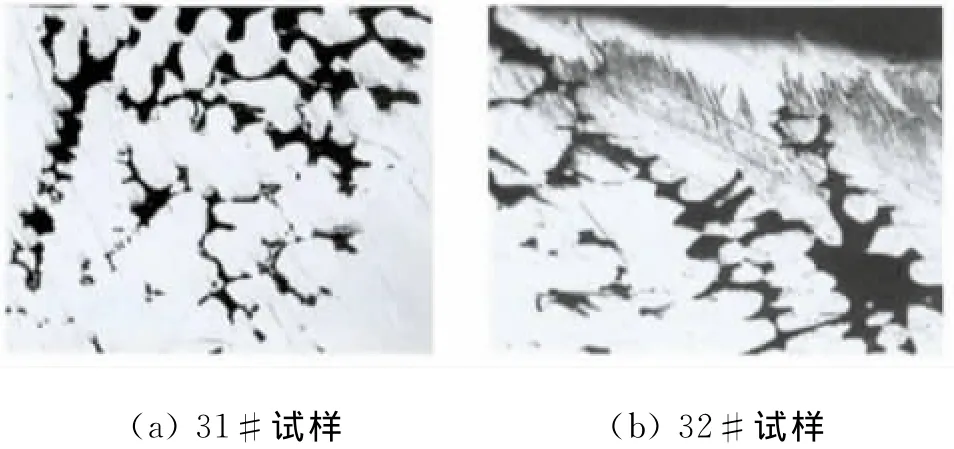

采集了不同铸件金属材料的涡轮叶片100多件,经X射线检验均有不同程度的显微疏松。将试样解剖后进行金相观察、分析,根据金相组织分析结果参照Q/3B1608-2005中的“显微疏松评比图1~6级”,将金相图片进行排序,选出有代表性的试样。再按照顺序对金相试样采用4级超高灵敏度荧光渗透液进行检验。对荧光显示结果进行拍照,图1~9为试样金相显微疏松级别的形貌(所有照片均为100倍放大)。

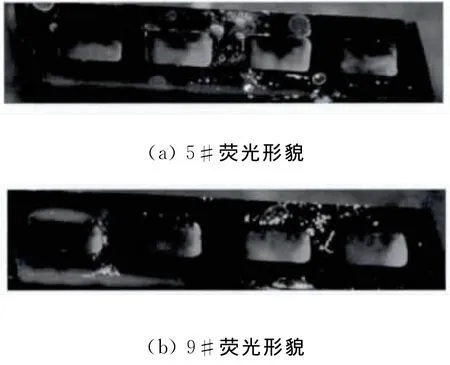

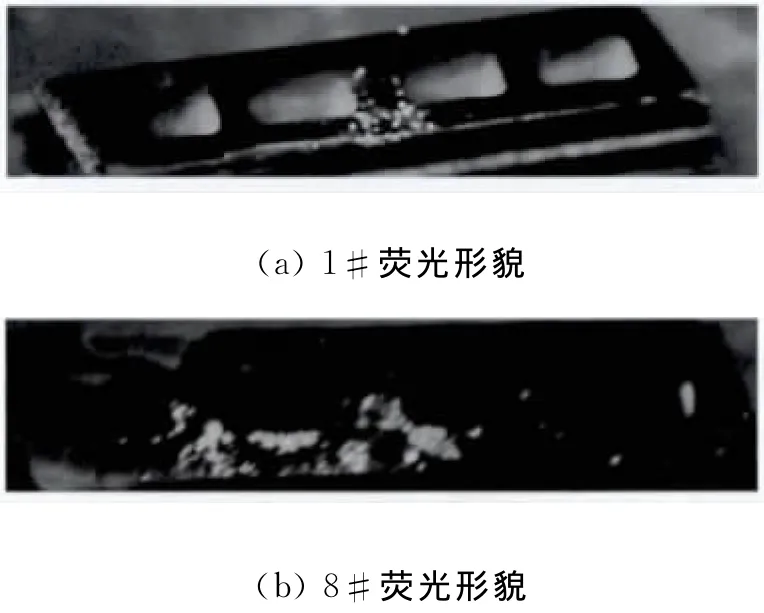

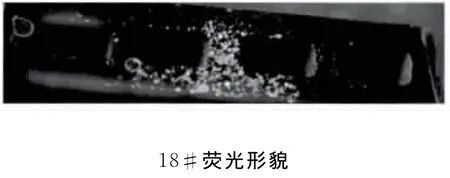

图10~15为显微疏松等级所对应的荧光显示形貌。因4级以上的荧光显示是零件的内腔,无法拍照,故无照片。

图1 无疏松

图2 1级疏松形貌

图3 1~2级疏松形貌

图5 2~3级疏松形貌

图6 3级疏松形貌

图7 4级疏松形貌

图8 5级疏松形貌

图9 6级疏松形貌

2 图谱的制作

图10 无疏松荧光形貌

图11 1级显微疏松荧光形貌

图12 1~2级显微疏松荧光形貌

图13 2级显微疏松荧光形貌

图14 2~3级显微疏松荧光形貌

图15 3级显微疏松荧光形貌

根据金相图片疏松(显微疏松、宏观疏松)尺寸大小、形态分布及荧光形貌,利用常用的软件对显微疏松图像进行绘制、编辑和处理。基于图像都是呈现中间密集周围松散的点状排布的特点,设计图像的具体模拟方法为:先模拟一些点和线,作为最基本的单元,然后把这些基本单元按照特定的螺旋函数进行排布,通过控制这些点和线的粗细以及填充疏密程度,从而来控制图像的显示效果。然后选取6个疏密程度渐次增加的模拟图案作为荧光图谱6个级别疏松显示的草图,对它们进行编辑。在此基础上适当增减相关点和线,使之更接近该级别的图像显示。再经图形转换软件,转换成最终的模拟图谱。

电脑模拟图像基本完成后,计算机显示效果已经基本为大家所认可。

但是,第一次输出后效果很不理想,图像显示太暗,只有相关的线能显示,无法显示点。分析之后,问题出在设定的分辨率过高(图像尺寸过大,因而细节显示过于精细,图案等显示浅而淡),降低分辨率后,部分点能显示出来了。

将此时制成的荧光标准图片在荧光灯下观察,发现图谱上的疏松与实际的疏松存在差异,具体表现为:图谱上较大的疏松点不清晰,而且肉眼很难观察到0.25~0.30mm的较小的疏松点,导致图谱上显示的点少于实际存在的点。经分析,造成这种现象的原因为:输出来的点灰度值有高有低,而照相后图像输出只有两个值(黑和白),这就使灰度值低的点被舍去等同于黑色输出,从而无法显示。同时由于软件转换的是矢量图,点与点的显示不尽相同,再逐个修改起来非常困难,到输出转换时又存在一定的影像转换损失,使部分细节丢失。电脑模拟与制作的输出格式不能兼容,必须有合适的软件转换。

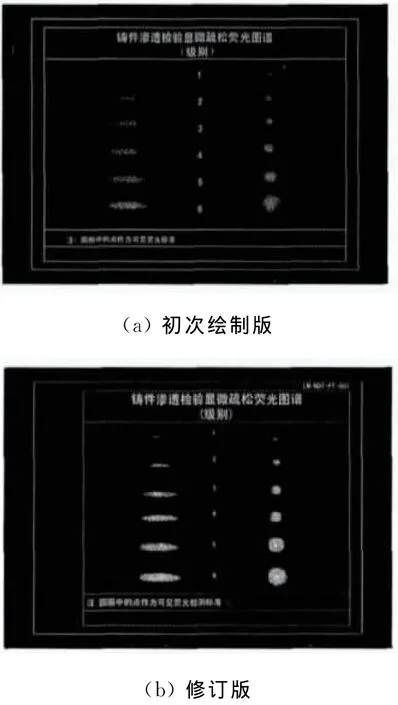

初次绘制成的荧光图谱图形见图16(a)。

为了找出解决方法,与计算机软件专业人员进行了多次的研讨,并查阅相关资料之后,找到了图形失真严重的原因。经数次后续修改,选择一种无损压缩格式的软件,输出的效果图比较让人满意。但是该软件输出格式是位图,受分辨率限制,边缘锯齿明显,在图像输出时,文字出现一些轻微的锯齿状。为使显示效果更好,经多方查找分析,最终找到一种虚拟打印机可以直接把电脑模拟图片生成制作输出图形格式的方法,并找到一款适合图谱后期编辑修改的专门软件。此时,疏松图案可以任意调节,图案的基本构成元素——点,也可以进行形状、大小、位置的微调。

对照涡轮工作叶片技术标准,将小的疏松点在图片上做适当的调整,使其在荧光灯下显示的大小控制在0.25~0.30mm之间。在此基础上,添加文字和图案图层,效果非常好。

修订后定稿版的荧光检验图片效果见图16(b)。

图16 初次绘制和经过修订定后的荧光图谱

经修改后的荧光检验标准图谱清晰、明亮,与国外的荧光标准图谱比较,效果基本相当。

3 试验验证

对某DZ22合金高压涡轮工作叶片进行试验验证,得出使用与叶片实际荧光渗透检验同样的工艺条件、同等灵敏度,由有经验的荧光渗透检验人员进行检验,荧光标准图谱检验的一致性与金相分析结果基本吻合,验证结果见表1。

表1 某DZ22合金高压涡轮工作叶片试验验证结果

4 讨论与分析

荧光检验用标准图谱中疏松的级别,对铸件表面、零件的机加面经过荧光渗透检验暴露出来的缺陷,是具有代表性、包容性、普遍性于一体的标准参照物。因此,大量、广泛地搜集疏松样件显得尤为重要。

针对某些显微疏松缺陷,搜集了不同材料、不同结晶方式的铸造高温合金形成的显微疏松。广泛、深入地了解了各种疏松的大小、分布及形貌的特点;并将金相和荧光显示中疏松的大小、分布及形貌特点转换到图片上,采用电脑模拟软件作图、图形转换格式输出及虚拟打印机、模拟生成等方法制作出的荧光图谱,无论是在日光下还是在紫外线黑光灯下效果都非常清晰、明亮。

将所研制的显微疏松荧光检验用标准图谱与国外的标准图谱对比,效果相当。

表1中标准图谱检验的结果大部分与金相分析结果吻合。个别试样出现了偏离标准图谱检验级别的原因是:试件经金相研磨后的疏松状态较荧光检验时有所变化;另外,观察金相组织时的视野与荧光检验时的视野不同。偏离结果也说明,将研制的标准图谱运用于荧光检验时,所给出的灵敏度更真实。

5 结论

(1)铸件荧光检验用标准图谱研制的工作思路、工艺方法合理、可行。研制出的铸件荧光检验标准图谱符合产品客观实际。

(2)该标准图谱经反复修订后,在生产现场进行了试验验证,满足了某些高温合金显微疏松荧光缺陷检验标准的要求。与国外荧光检验标准图谱对比,效果相当。

(3)该标准图谱的完成,满足了国内对铸件显微疏松荧光渗透检验标准图谱的实际需要。

[1]李家伟,陈积懋.无损检测手册[M].北京:机械工业出版社,2002.1.

[2]国防科技工业无损检测人员资格与认证培训教材编审委员会.渗透检测[M].北京:机械工业出版社,2004.10.