油井电缆铠装钢丝防反弹松散生产技术研究

段国权, 邓 良, 罗福安, 段书文, 孙改玲

(1.特变电工股份有限公司新疆线缆厂,新疆昌吉831100;2.航天电工技术有限公司,湖北武汉430035)

油井电缆铠装钢丝防反弹松散生产技术研究

段国权1, 邓 良2, 罗福安2, 段书文2, 孙改玲1

(1.特变电工股份有限公司新疆线缆厂,新疆昌吉831100;2.航天电工技术有限公司,湖北武汉430035)

通过模拟实验,分析了钢丝反弹松散与材质及弯曲半径、绞合节距的关系,总结了油井电缆铠装钢丝反弹松散的原因。提出了通过增加水平调节预变形装置,使钢丝绞前预变形量与绞后成品线上变形量几乎完全一致的解决方案,介绍了设计方案的特点,并将生产工艺验证中积累的经验进行了总结。此工艺研究成果对其他类似铠装钢丝反弹松散问题的解决也具有参考意义。

油井电缆;钢丝反弹松散;反弹量;水平调节预变形装置

0 引 言

当前我国多数主力油田已处于开发的中后期,产量下降,产出成本高,为此,我国已把发展强化采油技术---三次采油技术作为石油开采重要的技术发展方向。三次采油技术中利用高能超声波油层处理技术可以有效提高原油采收率,增加可采储量,提高难采储量的动用率,延长油藏稳产期。为满足高能超声油层处理系列设备井下供电需要,上海电缆研究所设计了油井勘探与超声波增油用特种铠装电缆。

此电缆钢丝铠装层外无护套,电缆两端钢丝容易反弹松散,特别是内层易散,给生产制造、安装使用带来困难。航天电工技术有限公司有幸参与了油井勘探与超声波增油用电缆钢丝铠装层防反弹松散工艺研究及产品试制,解决了两层钢丝反弹松股技术问题。

1 电缆设计

为满足超声波设备供电及通信需要,对于非静止敷设的该专用电缆,按同轴和多芯两种结构形式进行设计。通过对比,选择同轴电缆结构较好。

1.1 产品结构及参数

(1)缆芯外径(12.2±0.1)mm。

(2)内层钢丝33根(根据实际情况确定),钢丝直径1.2 mm,绞合方向为右向,绞合节距(159± 10)mm(参考),绞后外径(14.5±0.2)mm。钢丝强度1 800~2 000 MPa。

(3)外层钢丝34根(根据实际情况确定),钢丝直径1.4 mm,绞合方向为左向,绞合节距(173± 10)mm(参考),绞后外径(17.3±0.2)mm。钢丝强度1 800~2 000 MPa。

1.2 产品示意图(见图1)

2 生产中存在的问题

(1)钢丝强度大,刚性大,用有退扭笼绞机生产也特别容易反弹松散。钢丝强度1 800~2 000 MPa,是一般电缆用铠装钢丝强度的数倍,材料的弹性模量决定了铠装后更容易反弹。

(2)油井电缆弯曲性要求高,铠装钢丝根数多,内外层钢丝节径比只有10左右,且内层钢丝反弹松散更明显,不利于安装接头。

图1 同轴电缆结构示意图

(3)电缆无护套,钢丝铠装外观质量要求高。

3 钢丝反弹松散原因分析

为研究油井电缆铠装钢丝特别容易反弹松散的问题,我们对钢丝反弹与材质、弯曲半径、绞合节距的关系做了一些试验。

3.1 反弹与材质及弯曲半径的关系

经对比,发现钢丝在无退扭绞合生产中的运动规律与在卷绕试验机上卷绕过程中的运动规律本质是相同的,卷绕试验相当于绞合节距近似于零,可以利用卷绕试验设备模拟绞合过程,做反弹试验。

为了进行对比,我们选择的试验材料除了油井电缆铠装生产用ø1.1 mm、ø1.2 mm、ø1.4 mm钢丝外,还有电缆铠装用普通低碳钢丝、架空导线用高碳钢丝、高强度铝合金线、硬铝线等金属材料。

试验方法是将所选金属材料在不同自身直径倍数的圆金属棒上做卷绕试验,测量卷绕后试样内径,通过与圆金属棒直径对比,计算反弹量和反弹率。无退扭绞合反弹松散比有退扭绞合严重,试验证明,在相同情况下,有退扭与无退扭绞合形成周长相等、形状相似的圆周,因此,研究无退扭反弹可代替有退扭反弹情况。

图2 卷绕示意图

图2为卷绕示意图。图3为卷绕后钢丝反弹实物图。代表性试验数据见表1。

图3 卷绕后反弹实物

表1 金属材料卷绕反弹松散试验数据表

从表1中可得到如下结论:

(1)除硬铝线及铝合金线外,上述其它金属材料的弯曲屈服半径均小于一倍自身直径,在实际绞合时均存在反弹现象。

(2)通过材料反弹率可推断材料反弹性由大到小排序为油井电缆用钢丝、架空导线用钢丝、扩径导线用钢丝、高强度铝合金线、硬铝线。油井电缆用钢丝反弹松散最明显。

(3)同种金属材料弯曲直径越大,反弹量及反弹率越大。油井铠装电缆外径不大,相对而言有利于减少反弹量及反弹率。

3.2 反弹与节距的关系

为研究钢丝反弹松散与节距的关系,并考虑观察方便,我们用异形导线代替钢丝做试验:将一个节距长度的异形导线绞合后的始端和尾端重叠,看异形导线变形情况。结果发现,异形导线在无退扭和有退扭绞合后将分别形成如图4(左是无退扭,右是有退扭)所示圆周。从图4可推断:在相同缆芯直径、相同钢丝直径、相同节距情况下,如果将一个节距长度的钢丝绞合后的始端和尾端重叠(类似于缠绕试验的零节距),钢丝无退扭和有退扭绞合将形成形状相似、周长相等的圆周。这说明无退扭卷绕试验与有退纽绞合过程也是非常相似,卷绕试验可替代有退扭绞合试验。

图4 一个节距钢丝始端和尾端重叠实物

从试验中可知:钢丝绞合节距越小,意味着钢丝弯曲一周的圆周长越小,在屈服弯曲半径以上,钢丝均匀分布的反弹应力越大,安装接头越难控制。

3.3 反弹松散原因

根据以上反弹与材质、弯曲半径、绞合节距关系所得试验结论及产品特点,油井电缆铠装钢丝特别容易反弹松散的原因分析如下:

(1)油井电缆铠装用ø1.1~1.4 mm钢丝的刚性比普通钢丝更大,在相同条件下,钢丝反弹量、反弹率更大。

(2)油井电缆铠装钢丝绞合节距非常小,相当于钢丝每一节距弯曲一周形成圆周小,在屈服弯曲半径以上,钢丝上均匀分布的反弹力大,内层节距更小,反弹力更大,电缆两端反弹松散难以控制。

(3)油井电缆钢丝外无护套,也是钢丝反弹松散非常明显的原因。一般钢丝铠装电缆有外护套,可包裹钢丝,阻止钢丝反弹松散。油井电缆钢丝外无护套,对钢丝铠装质量要求更高,生产工艺处理不好,反弹松散会更明显。

4 反弹松散解决方案

油井电缆铠装钢丝绞合弯曲半径均大于钢丝屈服弯曲半径,钢丝反弹松散必然存在,且油井电缆铠装钢丝相对其他材料反弹更明显,要解决钢丝反弹松散问题,不能按一般钢丝铠装生产工艺控制,必须采取特殊工艺处理。钢丝反弹松散解决方案如下。

4.1 选用有退扭绞线设备

从图4可知,如果采用无退扭绞合,在每个节距内,钢丝围绕电缆弯曲一周,扭转360°;如果采用有退扭绞合,在每个节距内,钢丝围绕电缆弯曲一周,理论上无扭转。弯曲和扭转是反弹松散的主要原因,弯曲不可避免,但扭转是可以减少或消除的。为减小反弹松散程度,对刚性特大的油井电缆铠装钢丝采用有退扭绞合更好,可减少或消除扭转,减少扭转反弹应力。

4.2 增加水平调节预变形装置

参考高强度铝合金架空导线绞合防反弹松散水平预扭技术,我们设计了水平调节预变形装置,工艺原理和具体方案如下。

4.2.1 工艺原理

防反弹松散的工艺原理是通过增加水平调节预变形装置,使钢丝绞前预变形与绞后成品线上变形几乎完全一致,从而解决反弹松散问题。

第一方案:使钢丝达到屈服变形量后,不产生反弹松散。但前面已分析,钢丝预变形不可能小于其弯曲屈服半径,此方法行不通。

第二方案:利用钢丝弯曲变形反弹量,使预变形与成品绞合后变形一致,克服反弹松散。从试验分析可知,钢丝绞合弯曲半径如达不到屈服弯曲半径,其反弹量及反弹率是有限的,我们可以考虑利用其反弹量,使预变形与成品绞合后变形一致,克服反弹松散。此工艺原理是可行的。

钢丝绞合预变形工艺与高强度铝合金绞合预扭工艺不完全相同:钢丝绞合水平调节预变形装置使钢丝预变形与绞后成品线上变形几乎完全一致,一定要变形;高强度铝合金绞合预扭装置不一定要铝合金线变形与绞后节距相同,为减少对导线损伤,一般导线经过预扭装置后,基本无变形,仅将扭转应力均匀分布到每个节距内,也能有效解决铝合金反弹松散问题。

4.2.2 设计方案

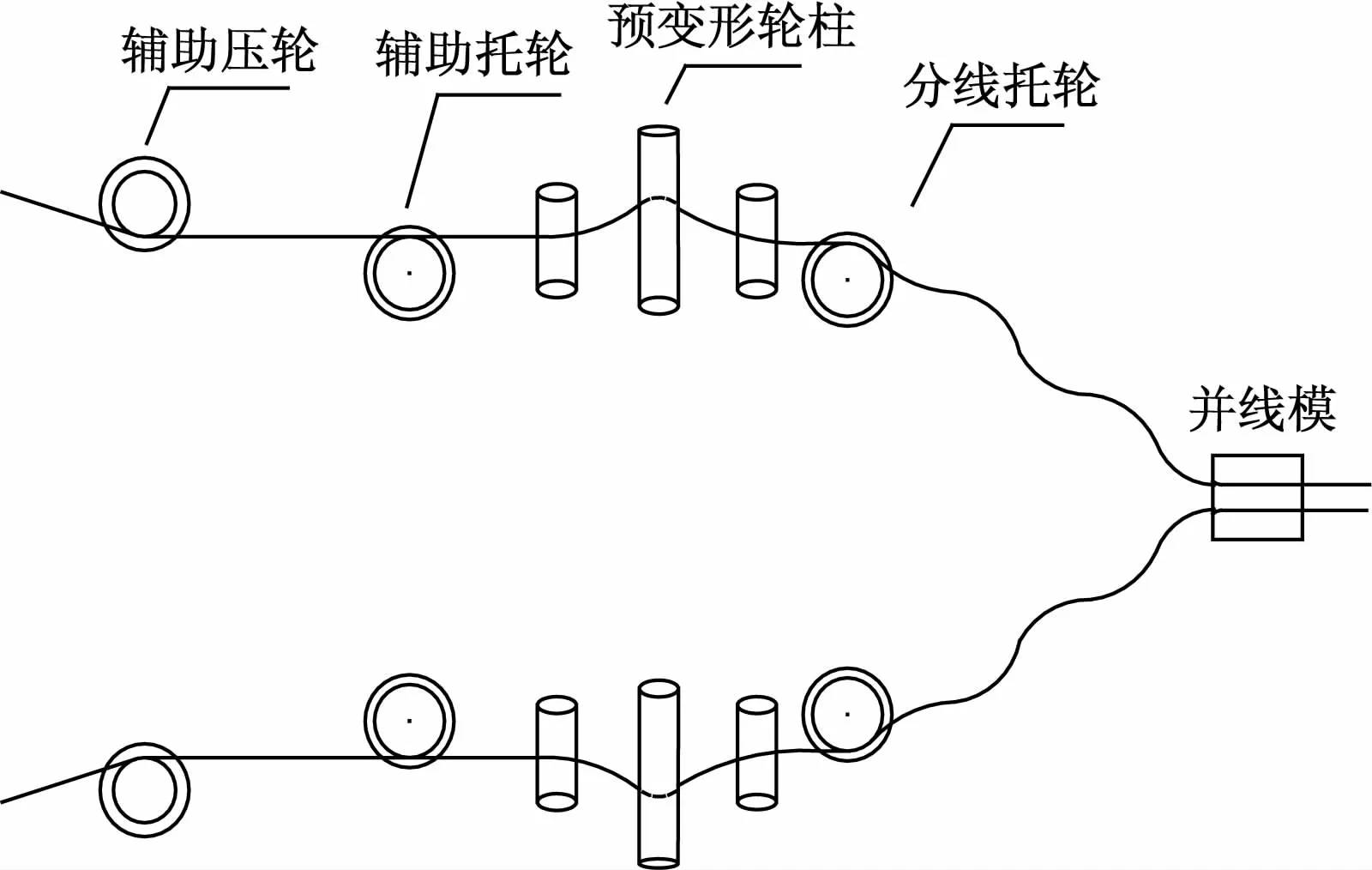

水平调节预变形装置由一组辅助压轮、一组辅助托轮、三组预变形轮柱和一组分线托轮组成。从装置最上面或最下面旋转切线方向观察每一组预变形导轮,水平调节预变形工艺调整示意图见图5。水平调节绞线预变形新型装置及方法正在申请国家发明专利。

图5 水平调节预变形装置示意图

本装置特征:辅助压轮和辅助托轮由固定盘和滑轮组成;每组预变形轮柱由预变形定位盘及圆周边均匀分布的固定圆柱导轮组成,预变形定位盘可旋转前后移动或水平式调节位置,且为便于保护钢丝,中间组预变形定位盘径较小而轮柱较长;分线托轮由分线盘和圆周边均匀分布的可旋转及径向调节的导轮组成。

本装置调节要点:

(1)辅助压轮和辅助托轮的作用是使钢丝从不同放线盘进入预变形区后,保证单线在预变形中保持中间合适稳定位置,避免擦伤。

(2)每组预变形轮柱的数量根据设备每段绞笼工装盘数而定,辅助导轮、预变形轮柱及分线托轮数量相同,除中间预变形轮柱外,其他导轮排列位置基本呈一条直线。

(3)各组导轮各出一个导轮形成一个预变形组合,通过旋转移动三组预变形轮柱间距调整预变形“节距”,通过旋转中间预变形定位盘,调整预变形“外径”,满足钢丝绞前预变形与绞后成品线上变形相一致的要求,且每根单线预变形调整一次同步完成,可通过旋转中间预变形定位盘向外或向内调节,满足绞线左向或右向绞合方向需要。

(4)分线托轮调整到合适位置,使钢丝顺势经过,尽量减少对钢丝预变形的破坏影响。

本装置优点:

(1)预变形水平式调节,与钢丝运动轨迹相似,不增加副作用。如果从最上面切线方向看每一组预变形导轮,预变形调节都是水平式的,调节方向与设备中心轴线平行。水平式调节优于传统的“垂直式”调节方式。

(2)预变形调节一次同步完成,变形一致,可向内或向外调节。预变形轮柱固定在预变形定位盘上,变形量调节仅需旋转中间预变形定位盘,每根单线预变形一次同步完成,变形完全一致,可向外或向内调节,满足绞线左向或右向绞合需要。

(3)分线托轮取代分线套管。分线托轮可旋转和径向调整位置,既保留了分线的功能,又保证了单线不“掉线”损伤,特别是克服了分线套管对预变形的改变、对单线的摩擦损伤等缺陷。

预变形装置对钢丝有退扭绞合的影响分析:如果有退扭绞合没有预变形装置,钢丝绞合理论上每个节距内退扭360°,绞合节点为并线模处,绞合过程中只有弯曲变形,无扭转。增加预变形装置后,钢丝理论上以每个节距退扭360°进入预变形装置,水平调节预变形装置只是给钢丝预变形,钢丝绞合节点仍为并线模处,决定了钢丝经过预变形装置后仍以有退扭方式达到并线模处,因此,增加预变形装置对有退扭绞合无影响。

5 生产实践验证

我们在560型96盘(18+30+48)笼绞机上对钢丝铠装电缆进行多次实践验证。

预变形调节步骤:

(1)选择一组预变形导轮作为预变形调节的代表,其他组变形同时完成。

(2)参考产品节距要求,按一定节距系数调整三组预变形定位盘间距。

(3)参考产品外径值,按一定外径系数,通过旋转中间组预变形定位盘,调节预变形下压量。如果右向绞合,中间组预变形定位盘水平内向调节;如果左向绞合,中间组预变形定位盘水平外向调节。

(4)分线托轮调整到合适位置,不改变预变形,不损伤单线。

(5)经多次试验调整验证后,最后确认预变形调节结果。

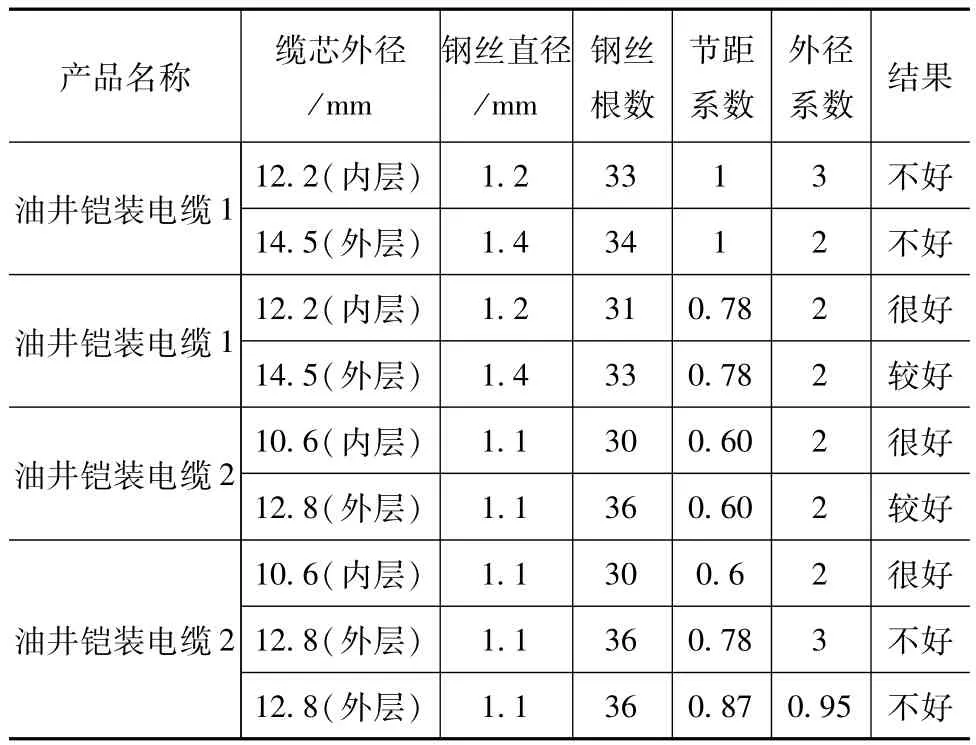

生产实践验证情况见表2。

生产实践验证总结如下:

(1)根据产品节距要求,经反复试验,三组预变形定位盘调整间距为节距的0.6~0.8倍,能满足钢丝不反弹松散的要求。

(2)根据产品外径,经反复试验,中间预变形轮柱下压量调节系数约为2倍产品外径,能满足钢丝不反弹松散的要求。

(3)钢丝直径小,节距小,要防止钢丝绞合时背股。因绞合节距很小,钢丝从分线托轮到并线模的长度大于一个节距以上,分线托轮与并线模的间距调节以钢丝自然进入并线模为准,且并线模尺寸不能太大,不能使用牛皮筋。

表2 生产实践验证表

(4)同一种型号规格电缆钢丝铠装的节距预变形调节须反复试验验证后最后确定。根据上述经验参数调节试验后,从绞后产品上截取一根钢丝测试节距预变形大小,节距和直径变形太大或太小都不合格,需反复调试。预变形调试标准:内、外层钢丝绞后不反弹松散或松散后容易用手复位。或者,从绞后产品上截取一根一倍节距长度以上变形钢丝,按绞合相同情况缠绕到内层缆芯上,钢丝应自然紧贴内层缆芯,节距与产品节距几乎完全相同。

特别提示:因正常生产前需反复试验调节,所以,最好用相同外径替代品作缆芯试验确定预变形调节参数,或者准备更长的缆芯;注意设备实际节距误差影响预变形调节结果;防止三组预变形定位盘因长时间使用受力而滑动,改变预变形参数。

(5)应检查产品经过牵引轮后是否旋转,改变节距,影响产品外观。在实践中我们发现,因产品外径小,产品在560型96盘大牵引轮上经过时有的在槽中间,有的在槽边,周长不等,造成产品反转,使钢丝节距变大了,钢丝张力不均的会出现凸起或缝隙,影响产品外观。如有反转应采取措施克服回转问题,或者通过改变钢丝绞向,使旋转产生的影响变成正转,但可能造成电缆上盘时回弹力很大。

(6)钢丝放线张力应保持均匀,生产中尽量不要拉动钢丝,造成预变形不均匀,影响产品外观。

实践证明,应用水平调节预变形装置,经预变形后,能使钢丝进并线模前形状与绞后在成品上变形几乎一致,可完全解决油井电缆铠装钢丝反弹松散的质量问题。水平调节预变形新装置实物见图6,产品实物见图7。图7中,左边是铠装钢丝不反弹松散的情况,未加固定物钢丝也处于不散状态,右边是内层钢丝绞合紧密、外层明显反弹松散的情况。

图6 水平调节预变形新装置实物

图7 油井铠装电缆实物

6 结束语

实践证明,水平调节预变形装置技术先进、结构简单、调节方便、变形一致、效果显著,通过调试能使钢丝预变形与成品线变形几乎一致,解决了油井电缆铠装钢丝反弹松散的技术及质量问题。

此工艺研究成果对其他类似铠装钢丝反弹松散问题的处理也具有参考意义。

[1] 邹叶龙,高 欢,霍 岩,等.油井勘探与超声波增油用特种铠装电缆的设计[J].光纤与电缆及其应用技术,2011(4):27-30.

[2] 段国权,高砚虹,刘茂生,等.新型预扭装置的设计及应用[J].电线电缆,2002(4):34-37.

Technology Research on Prevention of Rebound Loosening for Armoring SteelW ire for OilW ell Cable

DUAN Guo-quan1,DENG Liang2,LUO Fu-an2,DUAN Shu-wen2,SUN Gai-ling1

(1.TBEA Xinjiang Cable Company,Changji831100,China;2.Aerospace Electric Technology Co.,Ltd.,Wuhan 430035,China)

The article analyzes the relationship of steelwire rebound loosening among materials,bending radius and stranding lay length,and summarizes the reason for worse rebound loosening through simulation experiment.It presents the solution methods by adding horizontal pre-deforming apparatus tomake deforming nearly equal before stranding and after stranding.The article also introduces the characterics of design proposal and summarizes accumulated experiences in practical process whichmay be referenced on rebound loosening for similar armoring steelwires.

oil well cable;steelwire rebound loosening;rebounding;horizontal pre-deforming apparatus

TM246.9

A

1672-6901(2013)06-0014-05

2013-03-07

段国权(1969-),男,高级工程师,总工程师.

作者地址:新疆昌吉市延安南路52号[831100].