高硬度聚合物抽油杆接箍耐磨蚀性能试验研究

薛敏鹏,张少春,高宁,张慧源

(1.山东省天然气管道有限责任公司,济南 250000;2.中国石油大学机电工程学院,山东青岛 266580;3.中石化胜利油田胜利采油厂,山东东营 257061)

随着油田进入高含水开发期,油井工况更加苛刻,管杆偏磨问题愈发突出,导致油管漏失、抽油杆脱断现象不断增加。抽油杆接箍的形状不规则且外径尺寸较大,易与油管接触,所以偏磨问题的严重点都在接箍处。针对管杆偏磨现象,工程人员尝试采用扶正器、井口旋转器以及抽油杆防偏磨器等方法防止偏磨,但效果都很有限[1-2]。有人以管杆材料为研究对象,采用激光表面改性的方法,以提高管杆摩擦副的整体寿命[3]。

笔者在不改变抽油杆接箍材料的情况下,在普通抽油杆接箍外壁涂覆1层高硬度聚合物耐磨材料[4],成功开发出一种新型接箍。为评价该接箍的现场应用价值,对其耐磨蚀性能进行测定。

1 试验设备和方案

1.1 试验设备

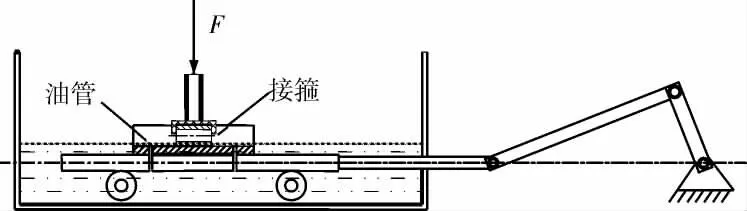

针对油管和接箍这种特殊的摩擦副,自行设计并制造了管杆磨蚀试验机,以进行定性的磨蚀试验研究。其工作原理如图1所示,动力由电机提供,通过减速器带动曲柄连杆机构转动,从而实现管杆的往复运动。油管和接箍试样的位置如图1所示,其中接箍试样采用正常的接箍,油管试样为劈开的油管,实际装置每次可同时进行2组对磨件试验。

图1 管杆磨蚀试验机

1.2 试验方案

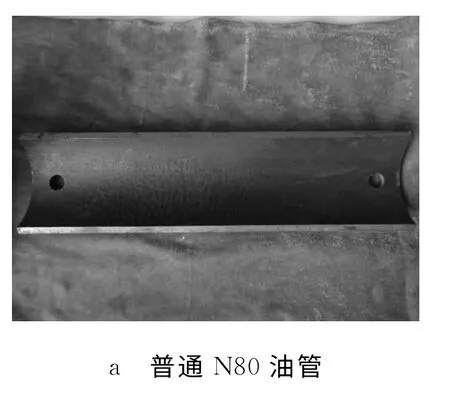

磨蚀试验选择普通N80油管和内壁搪玻璃N80油管(如图2所示)分别与新型接箍对磨,以模拟抽油井管杆摩擦副,并与45钢接箍对比。接箍在油井下受到腐蚀和磨损的共同作用,为考虑腐蚀因素,选择3.5% NaCl溶液作为腐蚀介质。通过观察和分析不同摩擦副材料的磨损形貌和磨损率,研究它们的磨损情况,综合评价新型接箍的耐磨蚀性能。

图2 油管试样

在进行接箍和油管对磨前,用手砂轮除去油管和接箍表面的铁锈,丙酮擦拭除油,然后用无水乙醇擦拭,吹风机吹干,最后称重并记录。在试验周期内每24h清洗、吹干、称重1次,测量磨损失重。每组摩擦副做3次平行试验,试验结果取其平均值。试验结束后用数码相机对试件磨损后的表面形貌拍照记录。

磨蚀试验具体试验条件:工作介质为3.5%NaCl溶液;室温25℃;油管和接箍进行相对往复式运动;试验机的往复频率为30/min;每次冲程为100mm;试验机转速为600r/min;所加的侧向载荷为1000N;试验周期为120h。

1.3 磨蚀率计算

摩擦行程L为

式中:n为试验机的冲次,min-1;S为试验机的冲程,mm;t为试验时间,min。

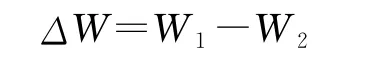

磨损量ΔW为

式中:W1为磨损前试件质量,g;W2为磨损后的试件质量,g。

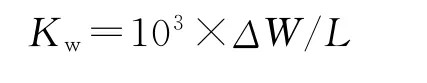

磨蚀率Kw(g· min-1· m-1)为

2 试验结果与分析

2.1 试验结果

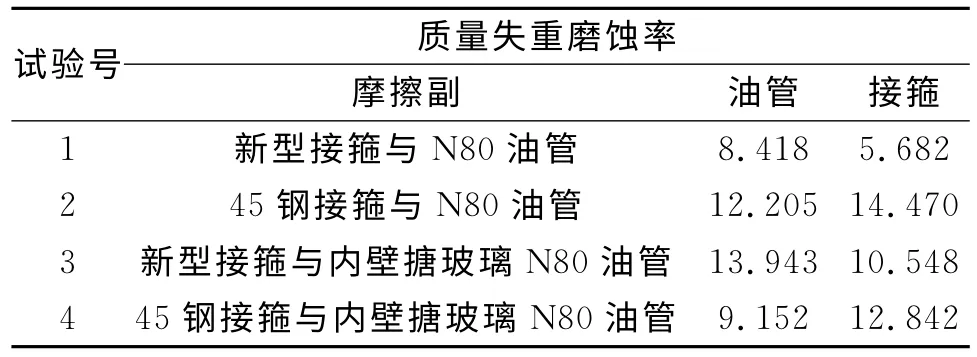

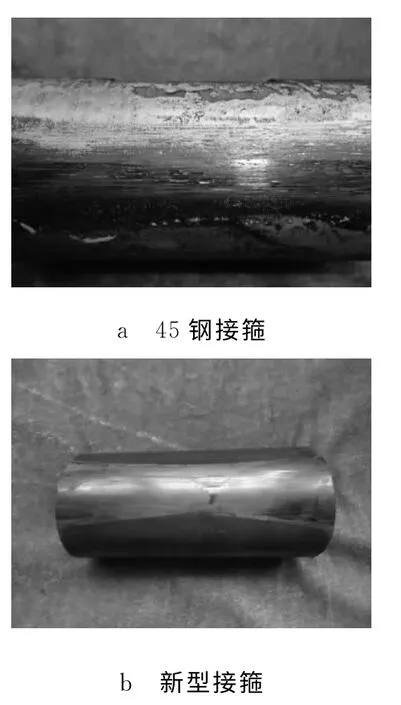

管杆磨蚀试验的磨蚀率结果如表1所示,其中1号 和2号、3号和4号分别是不同的2组试验周期,具体材料如表1所示。为了比较直观地分析,把磨蚀失重率制成直方图的形式,如图3所示。图3中代码对应表1中相应试验号。

表1 不同摩擦副材料的磨蚀率 (10-5 g· min-1· m-1)

由表1和图3可以看出:

1)由1、2两组试验结果可看出:与普通N80油管对磨时,新型接箍的磨蚀率约为45钢接箍的1/3,即耐磨性为45钢接箍的3倍;普通N80油管与新型接箍对磨时,N80油管的磨蚀率都有所降低,说明新型接箍能减轻对磨件的磨损。

2)由1、3两组试验结果可看出:新型接箍与内壁搪玻璃N80油管对磨时,新型接箍磨蚀率急剧增加到原来的2倍,说明该新型接箍不适合与搪玻璃材料组成摩擦副。

3)由2、4两组试验结果可看出:45钢接箍与内壁搪玻璃N80油管对磨时,磨蚀率有一定的减小,说明45钢更适合与搪玻璃材料组成摩擦副。

4)综合以上结论可知:新型接箍与金属材料(45钢)、金属材料(45钢)与搪玻璃材料等异质对磨时,接箍和油管的耐磨性都较好。新型接箍和搪玻璃油管等性质相似的材料对磨时,接箍和油管的耐磨性都较差。

图3 油管与接箍磨擦副磨蚀率

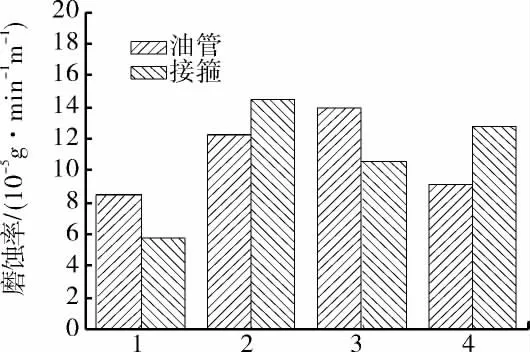

2.2 与普通N80油管对磨

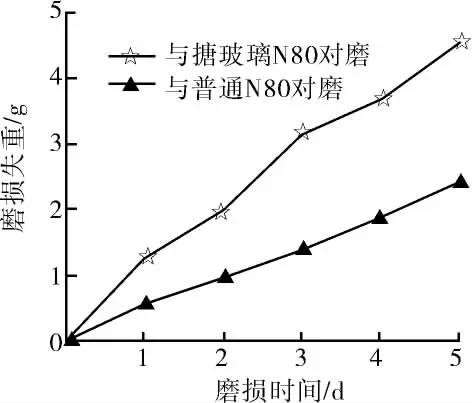

接箍的磨损失重曲线如图4所示,可以看出:相同的时间内新型接箍的磨损量远小于45钢接箍,且新型接箍的磨损量是平稳递增的,磨蚀率随时间有略微减小的趋势。45钢接箍磨蚀量约为新型接箍的3倍,摩擦曲线的斜率即磨损率很大且不稳定,在一定时间内磨损量很大。

与不同接箍对磨的普通N80油管的磨损失重曲线如图5所示。新型接箍对磨油管的磨损失重较45钢接箍对磨油管有一定减小,说明该新型接箍的材料不仅本身耐磨,而且对对磨油管的伤害较小,能减轻对磨副材料的磨损,有一定的减摩作用。另外,新型接箍对磨油管的磨蚀率较小,且呈减小的趋势。

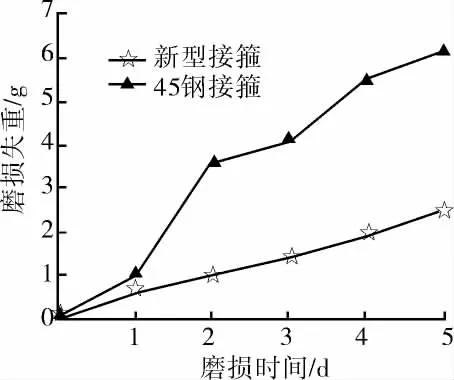

2种接箍磨损后的宏观形貌如图6所示。由图6a可看出:45钢接箍除常规的磨损外,还受到了严重的腐蚀,集中体现在接箍上有严重的锈蚀痕迹;由图6b可以看出:新型接箍表面光滑,没有明显的摩擦痕迹和腐蚀现象。

图4 接箍磨损失重曲线

图6 接箍磨损后宏观形貌

接箍磨痕磨损形貌如图7所示。磨损5d后45钢接箍表面有很多相互平行的粗深的梨沟。另外,考虑到盐水环境,磨损产生梨沟,梨沟凸峰和凹谷的存在造成了电势差,会加速电化学腐蚀的作用。腐蚀作用使金属表面形成一定的“疏松层”,磨损过程中这一层更容易脱落,也加速磨损的作用。即腐蚀和磨损相互促进,共同造成了接箍的失效。新型接箍表面涂覆了1层耐蚀性较好的材料,耐蚀性更好。可以认为新型接箍的失效是单一的磨损作用下的失效,其失效速率也较慢。

图7 接箍磨痕磨损形貌

综合以上分析可知:与普通N80油管对磨时,新型接箍的耐磨性约为45钢接箍的3倍;同时,新型接箍涂覆的材料能减小对磨材料磨损,对油管有一定的保护作用。

2.3 与搪玻璃N80油管对磨

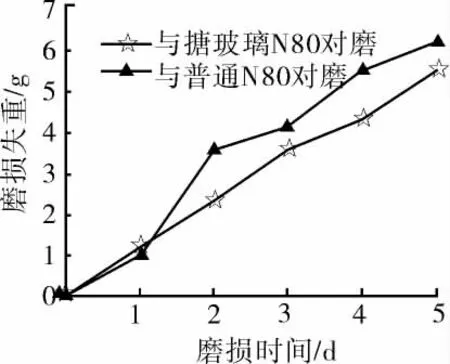

新型接箍与不同材料油管对磨磨损失重曲线如图8所示,可以看出:该接箍与搪玻璃油管对磨时,磨损失重是与普通N80油管对磨时的2倍,耐磨性不佳;另外,此时的磨蚀率也很大,说明该新型接箍不适合与搪玻璃材料组成对磨副。

45钢接箍与不同材料油管对磨的磨损失重曲线如图9所示,可以看出:45钢接箍与搪玻璃N80油管对磨时,磨损量和磨蚀率都稍小,耐磨性略好。

经过以上分析可知,该新型接箍不适合与搪玻璃油管对磨。再结合图9的结论可推断:该新型接箍适合与金属材料组成对磨副,不适合与搪玻璃、聚合物等材料组成对磨副。

图8 不同条件下新型接箍的磨损失重曲线

图9 不同条件下45钢接箍的磨损失重曲线

3 结论

1)与普通N80油管对磨时,新型接箍的耐磨性约为45钢接箍的3倍,且该新型接箍能减轻对磨油管的磨损,对油管有一定的保护作用;与内壁搪玻璃N80油管对磨时,新型油管的耐磨性仅比45钢接箍略好,无明显优势。

2)该新型接箍由于表面涂覆1层聚合物性质的材料,适合与金属材料组成对磨副,不适合与搪玻璃、聚合物等材料组成对磨副。

3)根据试验结果和分析,建议将该接箍使用在与普通金属油管对磨的工况,尤其适合腐蚀较严重的条件。

[1]孟祥海,孙军,钱秀丽.抽油杆住综合防偏磨技术[J].石油钻采工艺,2003,25(6):37-40.

[2]刘峰.复合抽油杆悬绳装置的研制[J].石油机械,2005,33(7):61-62.

[3]张光明,王勇,韩彬,等.激光表面改性油管与接箍磨损配合研究[J].润滑与密封,2010,35(4):85-89.

[4]魏斌.碳锆复合树脂内涂层油管技术研究[J].石油机械,2009,37(3):8-15.