应用于动力调谐陀螺仪的磁力轴承的设计

段绍锋,李 强,冯柯文

(1.驻重庆地区军代室,重庆 400039;2.驻157 厂军代室,重庆 611930)

轴承是动力调谐陀螺仪中的关键部件,对于陀螺仪的寿命和精度至关重要。由于无法突破传统机械滚珠轴承的工艺难关,即无法降低轴承的精度误差和提高使用寿命,故而大胆地考虑采用先进的磁悬浮技术,用磁力轴承来取代传统的机械轴承。

1 磁力轴承的原理与优势

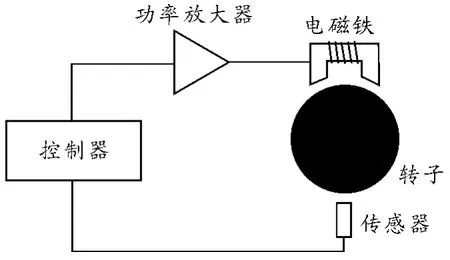

磁力轴承又称磁悬浮轴承,是利用电磁铁将转子悬浮起来,并利用传感器,进行反馈控制支承装置。其原理如图1所示。

图1中是径向磁力轴承的示意,只画了一个方向的电磁铁,理论上,电磁铁的分布是对称的。当磁力轴承工作时,电磁铁对转子产生吸引的磁力,改变其位置。传感器将转子的位置测出后,反馈给控制器处理,输出控制信号,由功率放大器转换成电流或者电压信号,输入电磁铁,改变其对转子的吸力。轴向磁力轴承的原理和径向磁力轴承是相同的,区别只是在于电磁铁的排布。

图1 磁力轴承工作原理

现在普通的传感器精度可以达到0.01 ~0.001 mm,因此,磁力轴承的定位精度至少可以达到微米量级。承载力视不同场合而定,如SKF 公司的磁力轴承铣削主轴部件的前径向轴承承载力为4 000 N,后径向轴承的承载力为2 000 N,轴向轴承的承载力为1 000 N。几乎与机械轴承不相上下。

相比传统的机械轴承,磁力轴承具有以下优点:

1)磁力轴承无接触,无摩擦,因此完全消除了磨损,可以极大地提高轴承的寿命。对于磁力轴承而言,它的寿命主要决定于控制电路元件的寿命,这比机械轴承由于应力疲劳而磨损的寿命长得多。即使电路元件损坏了,也可方便地通过外电路的更换或者设计冗余电路来弥补,这比更换机械轴承的部件方便得多。因此理论上,磁力轴承的寿命是无限的。可见,使用磁力轴承可以解决当前动力调谐陀螺仪寿命不足的问题。

2)磁力轴承无需润滑,也不会因为润滑剂而污染工作环境。因此,采用磁力轴承可以完全克服由于陀螺仪工作时高温低压使得润滑剂挥发带来的影响。

3)发热少,功耗低。磁力轴承仅由磁滞和涡流引起很小的磁损,因而效率高,功耗仅为普通轴承的十分之一。由于没有摩擦,可以大大减小陀螺仪的发热,使得转子的工作环境趋于稳定,解决由于温度变化而造成陀螺仪转子工作环境中气体介质的阻尼发生变化而产生的干扰,从而提高陀螺仪精度。

4)磁力轴承支持高转速。提高转速意味着增大转子的角动量,有利于陀螺仪的稳定性提高。而目前由于机械轴承的限制,只能做到10 000 r/min 左右,如果能脱离轴承的限制,则可以提高到30 000 r/min,这样还能允许挠性接头的弹性刚度设计得更大些,提高抗冲击能力。

5)可以通过外部电路的调节,改变转子的位置,便于装配、调节。而且可以通过实时监测,获取轴承和转子的所有工作信息,以便于性能的评估和问题的分析。

6)轴承可以自动绕惯性主轴旋转,而不是绕支承的轴线转动,因此消除了质量不平衡引起的附加振动;此外,可以通过控制环节的调整,适当改变轴承的阻尼,衰减各种干扰振动,有望从源头上减小航向效应。

7)磁力轴承的耐环境性强,能在极高或者极低的温度下(-253℃~+450℃)下工作。从而可以缓解由于陀螺仪内部抽真空而造成的难以散热的影响[1]。

2 磁力轴承的设计

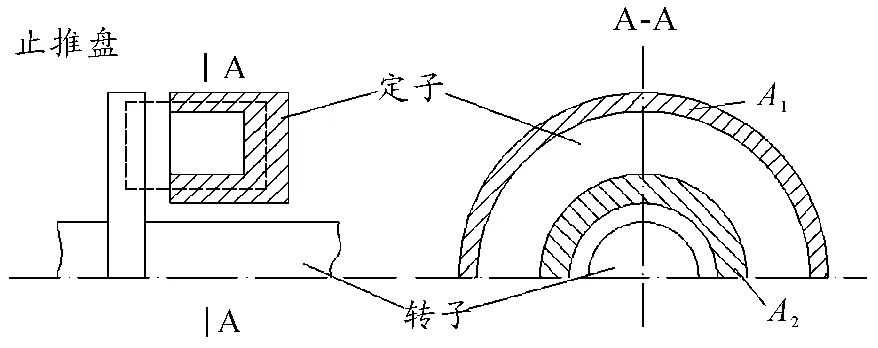

轴向磁力轴承的结构如图2 所示。

图2 轴向磁力轴承结构示意图

图2中,为简便起见,省略了止推盘另一侧对称的定子绕组。为了充分利用材料,通常采用等磁阻原则,令各段的磁极面积相等。故而,有磁极面积A1=磁极面积A2,因此,外磁极窄,而内磁极宽。

径向磁力轴承的结构如图3 所示。

图3 径向磁力轴承结构示意图

设计采用8 极径向磁力轴承。(定子中的每1 个齿即为1 个极)每2 个极组成1 个电磁回路。位置对称的1 组电磁回路极控制1 个方向上的自由度。之所以选择8 极是因为:①由于极数必须成对,而成对的极构成的电磁回路也必须成对,因此,极数必须是4 的整数倍;②根据力学分析,随着极数的增加,有效的承载力会降低,故而应尽量选用低极数的结构;③虽然4 极磁力轴承理论上承载力最大,但是由于存在严重的磁耦合,加之陀螺仪中的驱动轴比较细,无法容纳多磁极结构,故而选用磁耦合很小的8 极结构。磁极数与磁力轴承的承载力关系见表1。

表1 磁极数与磁力轴承的承载力关系

磁力轴承的简化模型如图4 所示。

图4 磁力轴承简化模型示意图

根据目前动力调谐陀螺仪实际情况,设计了磁力轴承的总体结构如下:

1)设计方案一

图5 磁力轴承结构设计方案一

该方案采用了传统的设计,使用3 组磁力轴承,其中2组为径向磁力轴承,限制驱动轴的径向平动和径向转动;另1组为轴向轴承,限制驱动轴的轴向平动。这是目前磁力轴承实际运用中最常见的一种布局。其主要优点是:结构稳定,容易加工,各个方向的自由度独立,没有耦合,易于控制。但是不足之处在于由于需要使用3 组磁力轴承,体积较大,可能对现有产品要求改动的地方较多[2]。

2)设计方案二

图6 磁力轴承结构设计方案二

该方案采用了圆锥磁力轴承,仅仅使用两组轴承就能满足对驱动轴五个自由度的控制。该方案相比方案一,结构紧凑,更适宜于在陀螺仪中的运用。但是该方案对加工和装配的要求较高,而且每组轴承中的轴向和径向平动有耦合作用,这就要求在后续控制电路中必须解耦合,因此控制电路会复杂许多[3]。

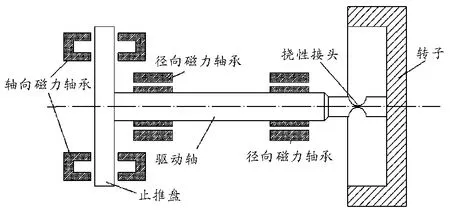

通过讨论,决定采用传统的磁力轴承系统,也就是两组径向轴承和一组轴向承组合工作。选择这个结构的原因是:①结构加工方便,精度容易保证;②各个方向的自由度容易控制,不会产生耦合干扰,稳定性、可靠性大;③相比锥形磁力轴承,两者的传感器、控制器和反馈回路数量相当,成本差别不大。大致的设计图如图7 所示。

首先,把原来的直流驱动电机部分从传统的挠性陀螺仪的轴端部移到了轴中部。这样主要是为了更好地节省空间。由于磁力轴承要求转轴的直径必须比较粗,这样才便于分离各个自由度上的误差,避免产生耦合。因此,设计转抽从原来的直径5 mm 增加到了现在的直径20 mm。而这正好与一般挠性陀螺仪中的驱动电机部分的直径30 mm 比较接近。

图7 陀螺磁力轴承系统总体设计

其次,把旋转轴的两端做成圆锥形,并嵌以永磁铁,配合外壳基座上的用磁铁组成2 组无源磁力轴承。该组轴承的不要求其定位精度,主要作用在于令轴体在不工作断电时,也处于悬浮状态,便于启动。同时也可以避免磁力轴承断电后,轴体与壳体基座发生机械碰撞。

尽管目前采用的是方案一,但是在该款磁力轴承技术成熟之后,在此基础之上,可以实现方案二。

3 结束语

分析了磁力轴承的原理和优势,设计了两种磁力轴承结构,对提高动力调谐陀螺仪精度和寿命提供了一条新的思路。

[1]R.H.弗雷泽,P.J 基林森,G.A.奥伯贝克.磁悬浮和电悬浮[M].廖朝佩,李凤山,杨俊棋,译.北京:国防工业出版社,1982.

[2]虞烈.可控磁悬浮转子系统[M].北京:北京科学出版社,2003.

[3]张炎华.陀螺支承系统[M].上海:上海交通大学出版社,1987.