反渗透膜清洗方法对比分析

冯超群,马家洁

(中国石油长庆石化公司运行三部,陕西咸阳 712000)

RO系统运行的经济可行性,很大程度上取决于其所能达到的最高产水量和膜的使用寿命。而RO系统运行过程中遇到的最大问题便是膜污染问题。RO系统均设计有专门的预处理单元,用于去除导致膜污染的物质,但是即便系统有着较完善的预处理单元也不能完全避免膜在使用过程中受到污染。污染后的膜会导致系统产水量下降和运行压力升高等问题。膜受污染后,若不及时进行清洗,污染物的累积,最终形成不可逆污染,只能对膜元件进行更换。因此,定期进行适宜的清洗是维护RO系统正常运转的必要环节。

1 装置概述

1.1 装置简介

长庆石化公司2×100 m3/h污水RO系统于2008年11月建成投运,2010年4月扩建至4×100 m3/h。RO系统主要作为MBR装置出水进一步的深度处理,所产的淡水作为公司蒸发空冷补水和循环水场调质水使用。系统预处理段均采用活性炭过滤技术,以进一步去除原水中的悬浮物、机械杂质、胶体等污染物,使系统进水SDI≤5。

1.2 RO系统工艺流程

图1 RO系统工艺流程图

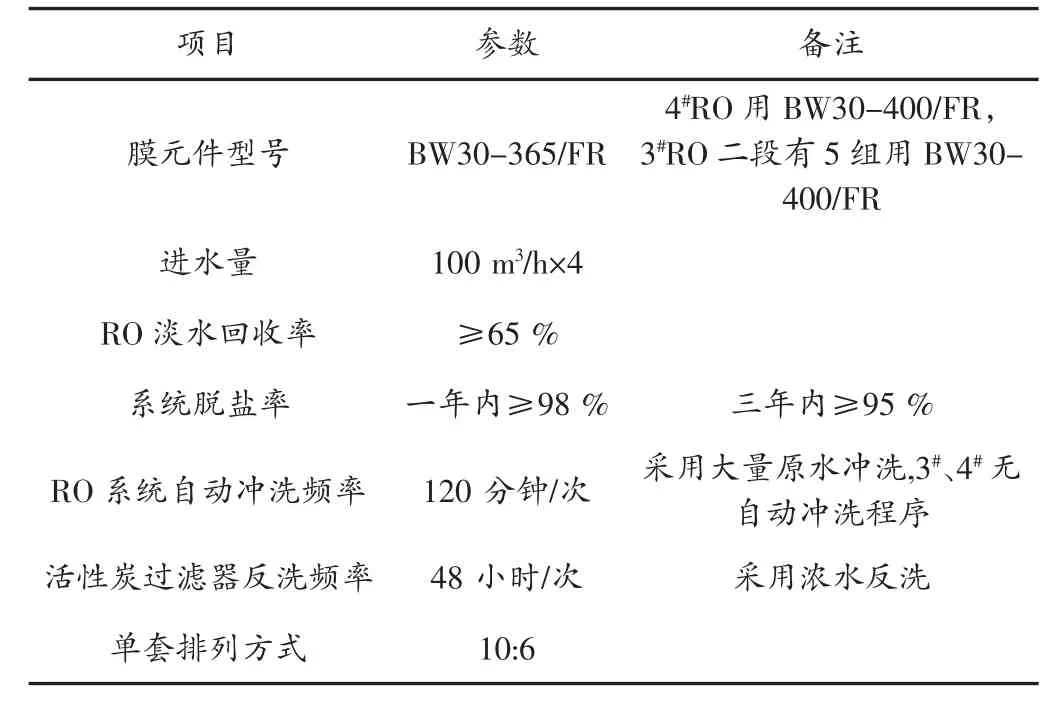

1.3 主要设计工艺指标

表1 RO系统主要设计工艺指标

2 反渗透系统的清洗

2.1 膜清洗的判断标准[1]

在正常操作过程中,RO膜元件的主要污染物为无机盐垢、微生物、胶体颗粒和不溶性的有机物质。操作过程中这些污染物沉积在膜表面,导致标准化的产水量和系统脱盐率分别下降或同时恶化。出现下列情况时,需要清洗膜元件:

标准化产水量降低10%以上;

进水和浓水之间的标准化压差上升了15%;

标准化透盐率增加5%以上;

以上的标准(基准)比较条件取自系统经过最初48小时运行时的操作性能。

需要注意的是,如果进水温度降低,系统产水量也会下降,这是正常现象并非膜的污染所致。预处理的失效、压力控制失常或回收率的提高都将会导致产水量的下降或透盐率的增加。当系统出现问题时膜元件可能并不需要清洗,清洗前应该首先考虑这类原因。

2.2 膜元件的清洗方法

对RO膜元件的清洗一般分为物理清洗和化学清洗两种。长庆石化公司污水RO系统所设置的自动冲洗即为物理清洗过程,主要利用瞬时较大水量对膜表面的冲洗以达到去除膜表面附着的一些污染物的目的。

化学清洗根据膜污染程度和设备配套情况,可选择在线清洗或离线清洗。一般RO系统都附有在线清洗设备,在污染程度较轻的情况下,可选用在线化学清洗方法。化学清洗大致分为酸性清洗及碱性清洗两类,酸性清洗主要是除去膜表面的氧化铁、Ca、Mg垢类,碱性清洗则主要用于膜表面有机物、微生物污染的清洗。

2.3 膜元件化学清洗工艺[3]

RO膜化学清洗工艺包括冲洗、浸泡、循环三个过程。

2.3.1 冲洗过程 RO系统的化学清洗过程中,要进行两次冲洗:化学清洗开始时的冲洗能有效地带走膜表面部分污染物;化学清洗完成后的冲洗能有效地置换化学清洗液,为产品水的质量提供了必要保证。

2.3.2 浸泡过程 浸泡是RO系统清洗的关键。在此过程中化学液与污染物发生化学反应,使得污染物从膜的表面脱落,溶于化学液中从而达到清洗的目的。

2.3.3 循环过程 循环是RO系统清洗的主要过程。该过程中化学液与膜内部分子发生物理的动力接触,进一步发生渗透、磨擦、剪切等反应,从而达到化学清洗的目的。

3 公司污水RO系统化学清洗

长庆石化公司污水RO系统在运行过程中出现过进水水质较差,原水中污染物含量超标等情况,在RO系统运行指标下降时,多次组织进行化学清洗,现将其中两家公司的清洗方案做一介绍。

3.1 清洗方案1

3.1.1 清洗步骤

3.1.1.1 碱洗

(1)清洗水箱注水,用蒸汽加热,启动清洗泵,缓慢加入药剂,搅拌15 min,待药剂完全溶解,pH控制到10~11;

(2)二段打循环40 min,浸泡60 min,冲洗40 min;

(3)一段打循环60 min,浸泡 60 min,冲洗60 min;

(4)循环期间随时观测pH值的变化情况,使pH值始终保持在10~11之间,如清洗液水质混浊或pH值降至中性,排放清洗液,重新配备。

3.1.1.2 酸洗

(1)清洗水箱注水,用蒸汽加热,启动清洗泵,缓慢加入药剂,搅拌15 min,待药剂完全溶解,pH控制在2~3;

(2)一段打循环60 min,浸泡 60 min,冲洗40 min;

(3)二段打循环60 min,浸泡60 min,冲洗60 min;

(4)循环期间随时观测pH值的变化情况,使pH值始终保持在2~3之间,如清洗液水质混浊或pH值升至中性,排放清洗液,重新配备。

注:先碱洗,后酸洗,一段碱洗时间较长,二段酸洗时间较长,碱洗浸泡最长时间约为15 h。

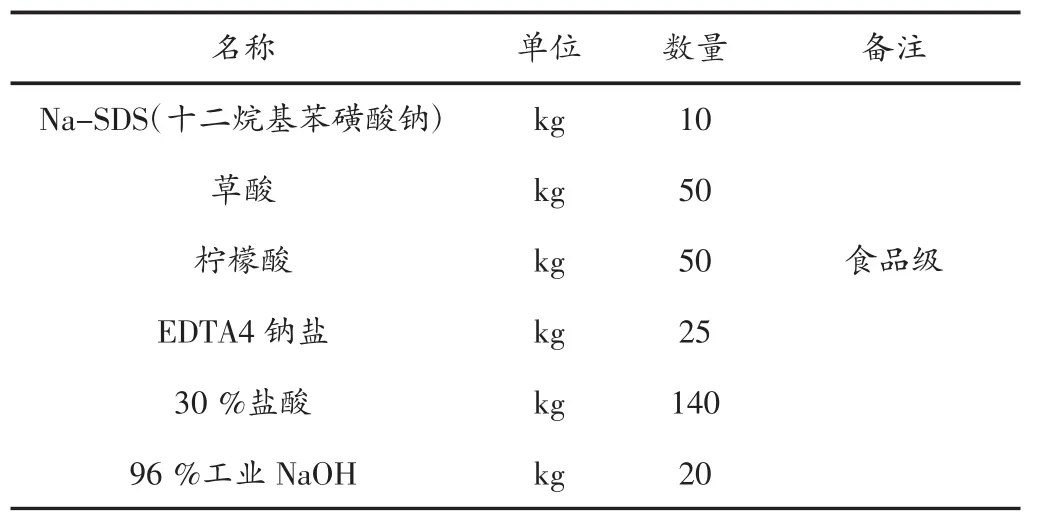

3.1.2 清洗所用药剂

表2 方案1清洗所用药剂

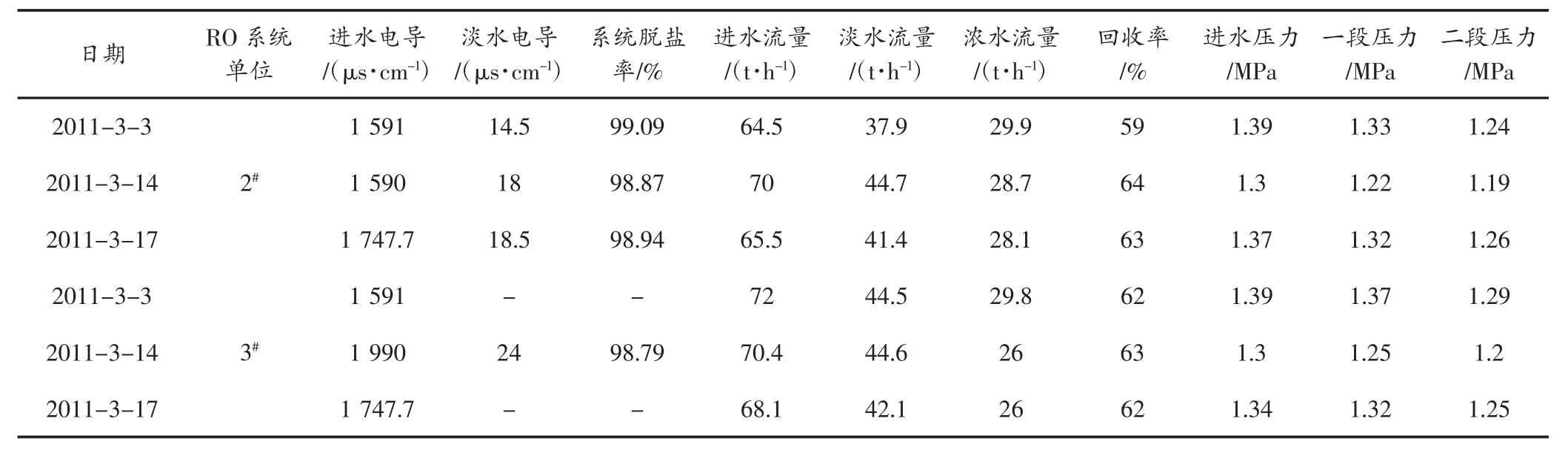

3.1.3 清洗效果 此次对2#、3#RO单元进行清洗,清洗自3月7日持续至3月12日,共耗时120 h,清洗过程发现,酸洗效果不是很明显,碱洗效果较为明显。从表中可分析出,此次清洗效果持续时间较短。

3.2 清洗方案2

3.2.1 清洗步骤

3.2.1.1 准备工作

(1)打开检查膜元件,称重,分析查看膜污染原因。准备相应的清洗药剂,并记录清洗前运行数据;

(2)检查清洗水箱,管路和保安过滤器是否完好,将水箱内积存的尘土清理干净;

表3 方案1清洗前后数据对比

(3)将RO产水注入清洗水箱,以每支膜组件30~40 L来配制清洗液,然后缓慢加入药液,用清洗泵循环清洗液,测量pH;

(4)启动低压冲洗泵用产水冲洗RO系统;

(5)启动低压冲洗泵用产水冲洗RO系统。

3.2.1.2 碱性清洗 采用专用碱性清洗液,按一定比例稀释,采用NaOH调节至pH值为10~12,循环清洗,直到pH不再变化。目的是清除胶体、微生物污染,循环时间约为30 min,浸泡时间由2~16 h不等。浸泡结束后冲洗对系统内的清洗药液进行置换。

3.2.1.3 酸性清洗 将反渗透产水注入清洗水箱,体积计算以每支膜组件30~40 L来配制清洗液。加入专用的酸性清洗剂,采用盐酸,按一定比例稀释后,调节pH2~3,清洗。目的是清除系统中的碳酸盐、硫酸盐、金属氢氧化物、金属氧化物和二氧化硅等。循环时间约为30 min,浸泡时间由0.5~1.5 h不等。浸泡结束后冲洗对系统内的清洗药液进行置换。

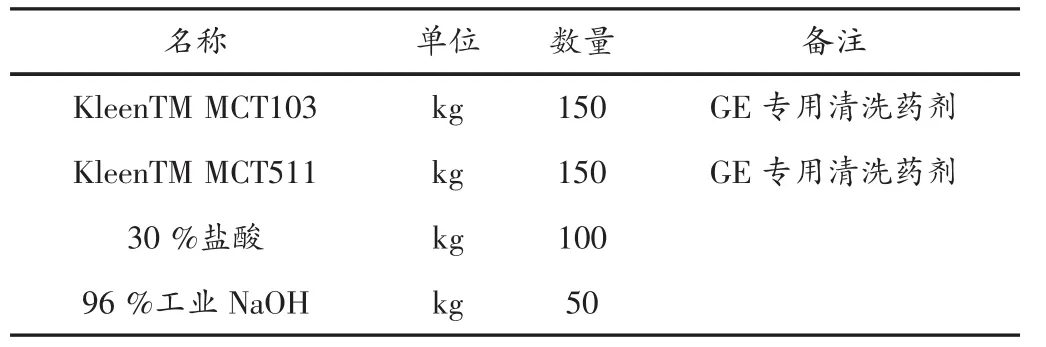

3.2.2 清洗所用药剂

表4 方案2清洗所用药剂

3.2.3 清洗效果

表5 方案2清洗前后数据对比

此次对1#、2#RO单元进行化学清洗,清洗自4月18日持续至4月25日,共耗时100 h,清洗过程发现碱洗效果较为明显,说明膜元件有机物污染较为严重。

3.3 清洗方案对比分析

3.3.1 清洗方法对比

(1)清洗前对污染原因及污染物进行分析

方案2在清洗前对系统污染原因进行分析,并采用相对应的专用清洗药剂进行清洗,这对于RO系统的清洗非常重要。陶氏膜元件能承受较宽的pH和温度条件,只要措施得力及时,就可以很有效地进行系统清洗,最大限度地恢复膜系统的性能。但若拖延太久才进行清洗,则很难完全将污染物从膜面上清洗掉,针对特定的污染,只有采取相应的清洗方法,才能达到好的效果,若错误地选择清洗化学药品和方法,有时会使膜系统污染加剧。因此在清洗之前需先确定膜表面的污垢种类[1]。

(2)采用分段循环浸泡方法清洗

方案1在清洗时,对1段、2段进行了清洗药剂的分别循环、浸泡,而方案2未进行分段循环浸泡。在多段系统的冲洗和浸泡步骤中,可以对整个系统的所有段同时进行,但是对于高流量的循环必须分段进行[1],清洗流量和压力的控制很重要,一定要保证低压大通量的清洗方式[4],因此方案1进行分段清洗是正确的。

(3)控制清洗液温度

方案1对清洗液进行加温,这可以有效提高膜元件的清洗效果,但应该控制在合理的控制范围内。在清洗液循环期间,pH值为2~10时温度不应超过50℃,pH值为1~11时温度不应超过35℃,pH值1~12时温度不应超过30℃[1]。清洗温度和pH值直接影响膜的化学稳定性和清洗效果。温度升高,有利于化学反应加快,提高清洗效果,但也增加了膜的溶解性[5]。

(4)清洗前低压冲洗

方案2对RO系统进行清洗前的低压冲洗,有利于冲洗带走膜表面的污染物。

(5)清洗过程中注重清洗液pH值的变化

两套方案均随时检查清洗液pH值变化,并向清洗箱水内补充酸或碱,但是酸性清洗液的总循环时间不应超过20分钟,超过这一时间后,清洗液可能会被清洗下来的无机盐所饱和,而污染物就会再次沉积在膜表面[1]。两套清洗方案中均超过此限定值,应及时排掉清洗液,用系统产水对膜系统进行冲洗,重新配置清洗液进行第二遍酸性清洗操作。

3.3.2 清洗效果对比 从表3数据可以看出,第一次清洗基本无效果,再从表5中数据对比可看出,第二次清洗有一定的效果,但是仍未达到设计指标,一方面说明膜元件发生污堵较为严重,另一方面说明两种清洗方法已经达不到恢复膜性能的要求,需进行离线清洗或更为专业的指导清洗。

从表3和表5中数据对比可看出2#RO清洗效果不佳,且在运行几天后出现进水量、产水量急剧下降,运行压力明显增加,在后期运行过程中,运行工况越来越差,说明2#RO清洗不彻底,清洗只是把膜表面的污染物松动,但并没有将污染物带出系统,在运行过程中,经大流量冲刷,一些污染物被冲走,但由于浓水通道十分狭窄,被浓水格网挡住,对来水形成较大的阻力;由此造成膜元件污堵越加严重。

4 结论

通过对两套清洗方案的对比及清洗效果的分析,两套方案均存在优劣,对其方案进行筛选,提出一些在今后污水RO系统化学清洗过程中的建议。

(1)清洗前应根据RO系统实际运行情况分析污染原因,对污染物特性进行深入了解,最终确定优效配方。根据污染物不同,选择不同的清洗剂,可有效提高清洗效果。若污染严重,应当考虑进行离线清洗。

(2)清洗过程中应进行分段清洗,并对清洗液进行加温,以保证更好的清洗效果。

(3)清洗方案不同,最终清洗的效果也会有所不同,RO系统的清洗,应当聘请专业的清洗公司进行清洗,并评定系统运行效果和清洗效果,可有效提高系统运行效率和膜元件的使用寿命。

(4)由于污染物多种多样,所以膜的清洗也是一个复杂的过程。应当严格地遵循膜制造商和清洗化学品提供商提供的说明书指导清洗,尤其需注意清洗过程中温度、pH值、流量、压力等关键参数的控制,可有效避免膜元件在清洗过程中造成不可逆污染或损坏。

[1]Dow filmtec manual[M].Dow Chemical,2006:209-223.

[2]RO系统操作规程[M].陕西高圣电子科技有限公司,2010,4.

[3]吴斌.反渗透膜的污染与清洗[J].清洗世界,2008,24(6):32-34.

[4]吕慧,王伟,何丽丽.反渗透膜污染监测及控制方法[J].化学工业与工程,2010,27(6):525-529.

[5]山东淄博嘉周热电有限公司.反渗透膜污染分析及其清洗研究[J].中国电力,2005,(3):11-17.