盘式制动器接触压力与热机耦合特性仿真分析

张立军,陈 远,刁 坤,孟德建

(1.同济大学 汽车学院,上海201804;2.同济大学 新能源汽车工程中心,上海201804)

制动器摩擦生热会产生不均匀温度场,导致制动块和制动盘产生热弹性变形,进而引起制动盘和制动块之间接触状态和接触压力的变化,显著影响制动器的振动、噪声、摩擦和磨损等重要特性.因此,热机耦合特性分析成为制动器设计开发中不可或缺的环节[1-2].

制动器的热机耦合过程与盘-块之间的接触特性紧密相关,深入分析制动器中盘-块接触压力分布和热机耦合特性(温度场、应力场、热弹性变形)以及二者之间的复杂耦合规律对于制动器的设计开发具有重要意义.为此,国内外学者开展了大量研究,例如文献[3-6]分析了材料弹性、制动背板厚度、摩擦系数、制动钳的弯曲变形等对盘-块接触压力的影响,同时也分析了接触压力分布与磨损、热点、表面裂纹和应力等之间的影响关系.但是,这些前期研究均未明确阐述盘-块接触压力分布与制动器热机耦合动力学特性之间的作用关系,也没有详细说明两侧制动块制动力施加方式的区别对接触压力分布的影响.另外,前期的制动器热机耦合特性研究都集中在制动盘上[7-12],对制动块尚未进行深入系统的分析.

在此背景下,本文将考虑活塞侧和钳指侧制动块法向力作用方式的不同,建立三维瞬态热机耦合动力学有限单元模型,系统分析制动盘和制动块之间的接触压力分布特性、制动块的热机耦合特性以及二者之间的相互作用规律.

1 通风盘式制动器热机耦合模型

1.1 通风盘式制动器

图1所示为某型号通风盘式制动器,制动盘总厚度24.00mm,活塞侧盘面厚7.75mm,钳指侧盘面厚6.75mm.制动盘沿周向均布37个通风槽,每个通风散热筋的包角为3.333°,通风散热槽的包角为6.397°.

图1 通风盘式制动器Fig.1 Ventilated disc brake

两侧的制动块都采用了中部设置排屑直槽的摩擦衬片结构.直槽将摩擦衬片分为2部分,为方便后续分析,分别定义为头部衬片(进摩擦区侧)和尾部衬片(出摩擦区侧),如图2所示.

图2 摩擦衬片开槽的制动块Fig.2 Friction lining with chip groove of brake pad

1.2 热机耦合有限元模型

建模的主要假设条件包括[7]:①各组件的材料均匀分布,且各向同性;②组件的密度、比热容、热传导系数、热膨胀系数、弹性模量等为常数,且不随温度变化;③仅考虑热传导和热对流,忽略热辐射;④制动盘与摩擦衬片之间为弹性接触;⑤忽略制动盘与摩擦衬片的磨损.

基于ABAQUS软件建立了仅包含制动盘和两侧制动块的简化有限元模型,如图3所示.模型以六面体热机耦合单元为主,局部复杂结构辅以楔形单元.单元总数16 642个,其中六面体单元16 070个,楔形单元572个,节点总数25 249个.

图3 通风盘式制动器有限元模型Fig.3 Finite element model of ventilated disc brake

为真实地模拟活塞和钳指与对应侧制动块之间的接触作用,分别在两侧制动背板上设置刚性面.刚性面的形状、尺寸及位置分别和活塞、钳指与相应侧制动背板的接触面保持一致,如图4所示.

图4 活塞侧和钳指侧刚性面设置Fig.4 Setup of piston-side and finger-caliperside rigid surfaces

1.3 仿真计算设置

(1)接触关系定义.制动盘和摩擦衬片之间为Contact接触关系,摩擦衬片与制动背板以及制动背板与刚性面之间分别建立Tie连接关系.

(2)边界条件设置[7].对刚性面定义控制节点,通过控制节点施加集中法向载荷11 459N(等效制动压力为4.5MPa),实现刚性面区域内均布载荷的施加;制动时制动背板连同摩擦衬片沿Z向平移,约束制动背板两侧导轨接触面的X和Y向平动自由度;制动盘与轮毂相连并旋转,约束制动盘帽部Z向位移,并施加转速;制动初始角速度为752r·min-1,对应制动初始速度大小为82km·h-1;摩擦衬片与周围环境的对流换热系数、制动盘与周围环境的对流散热系数根据经验公式[1]获得.

(3)分析步设置.仿真分2个分析步.第1个分析步时间极短,只施加法向载荷,以提高模型计算的收敛性;第2个分析步引入制动盘的转动.

(4)参数定义.仿真中所用的各零件的材料属性见表1,其中机械特性参数均经过结构模态试验验证,详见文献[13];摩擦系数特性采用实测的制动器摩擦系数-速率曲线,详见文献[7].

表1 材料属性Tab.1_Material_properties

2 盘-块接触压力分布特性

盘-块接触压力的分布对热机耦合特性具有重要影响.表2综合列出了不同时刻盘-块接触压力和制动块热机耦合特性(温度、法向应力)分布云图.下面对各种特性依次进行详细分析.

表2 接触压力分布与热机耦合特性随时间的变化历程Tab.2 Temporal and spatial characteristics of contact pressure distribution and thermo-mechanical dynamics

2.1 总体分布特性

对表2不同时刻活塞侧和钳指侧盘-块接触压力分布云图进行定性分析,可知:

(1)同一时刻活塞侧和钳指侧盘-块接触压力分布完全不同,这主要是由于两侧制动块上法向作用力施加形式不同所致;而且活塞侧摩擦衬片与制动盘的接触面积大于钳指侧,使活塞侧盘-块接触压力的平均值和最大值都相对较小.

(2)制动开始前,两侧盘-块接触压力都呈现明显的对称分布特征,对称轴为排屑直槽.这是由于初始时刻只有法向力而无摩擦力作用,而且摩擦衬片和法向力加载刚性面都相对排屑直槽几何对称(图4).

(3)在制动开始后,两侧接触压力的分布不再对称,都向进摩擦区方向偏移,这源于摩擦力引起的旋转压紧效应.但是两侧偏移趋势明显不同:总体来看,钳指侧接触压力的不对称现象较活塞侧明显;局部来看,活塞侧尾部衬片进摩擦区处的接触压力明显增大,而钳指侧则在头部衬片进摩擦区处的接触压力显著增大.这主要是两侧不同分布的法向力和摩擦力共同作用的结果.

为了详尽地分析接触压力分布特性,下面进行定量分析.

2.2 周向分布特性

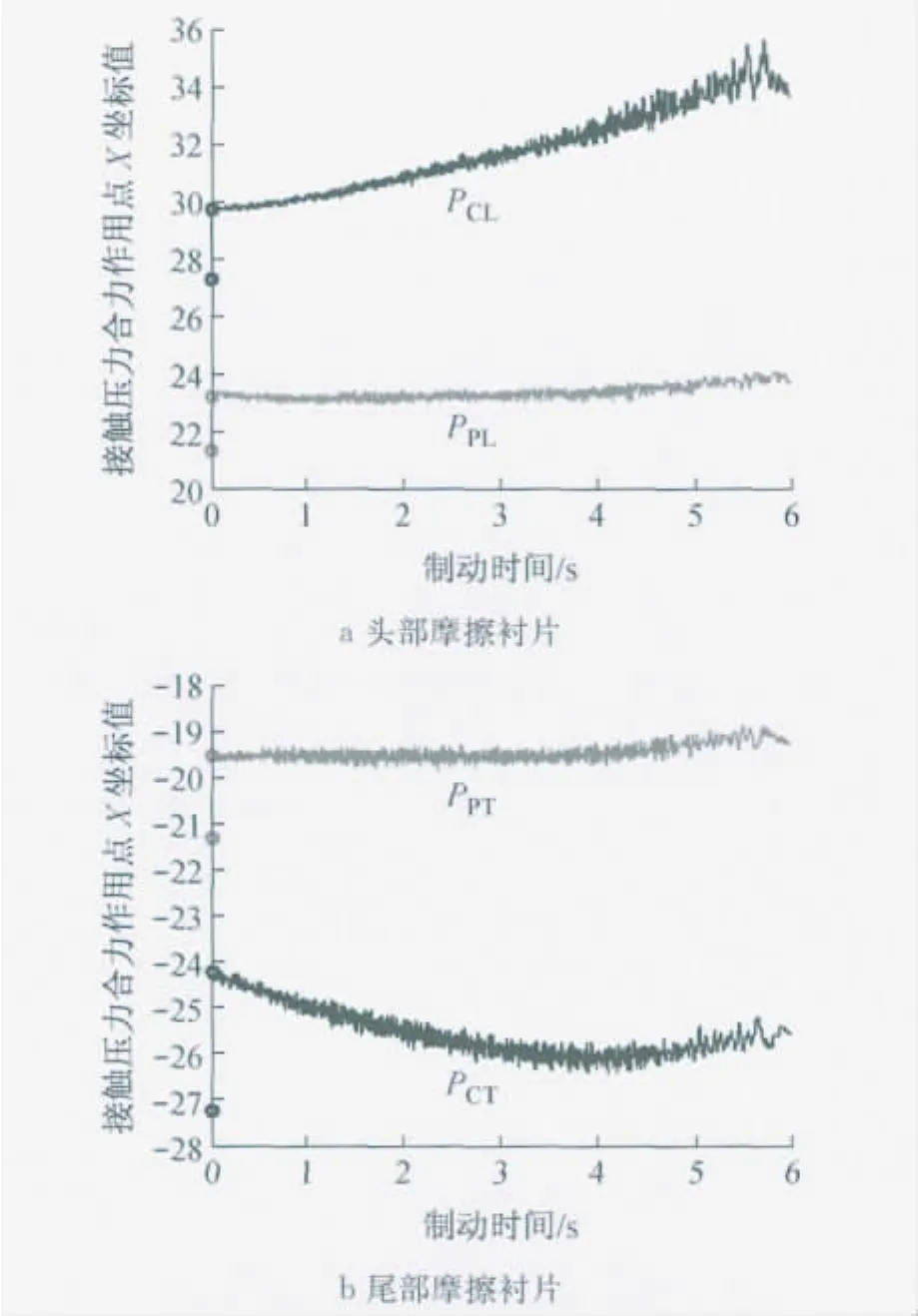

为了分析盘-块接触压力周向分布特性,综合考察两侧头部及尾部摩擦衬片接触压力合力作用点的X坐标随时间的变化特性.图5为初始时刻接触压力合力作用点的位置标识,其中PPL,PCL为头部,PPT,PCT为尾部.表3则列出了初始时刻接触压力合力作用点的坐标值.

图5 初始时刻摩擦衬片接触压力合力作用点的位置Fig.5 Location of the point of resultant contact pressure in friction linings at initial time

图6 所示为接触压力合力作用点周向位置在制动过程中随时间的变化历程.对图6结合表3进行分析,可以发现:

表3 初始时刻摩擦衬片接触压力合力作用点的坐标Tab.3 Coordinate of the point of resultant contact pressure in friction linings at initial time____

图6 摩擦衬片接触压力合力作用点X坐标变化历程Fig.6 Time-varying X-coordinate of resultant contact pressure in friction linings

(1)在制动开始瞬间,摩擦力产生的载荷转移效应使接触压力合力作用点迅速向进摩擦区方向偏移,相应的X坐标值瞬间增大,见零时刻X坐标的突变.

(2)随着制动持续进行,活塞侧头部和尾部摩擦衬片接触压力合力作用点的X坐标值都缓慢增大,即合力作用点持续向进摩擦区方向缓慢移动.

(3)与活塞侧相比,钳指侧摩擦衬片接触压力合力作用点的偏移比较显著,也比较复杂.头部摩擦衬片接触压力合力作用点X坐标不断增大,作用点持续向进摩擦区方向移动;而尾部一直减小,作用点向出摩擦区方向偏移,注意,若考虑初始时刻的偏移效应,合力作用点总体上仍然是向进摩擦区方向移动的.

分析原因如下:

(1)活塞侧和钳指侧制动块上法向力作用方式不同,使得两侧接触压力分布差别明显,活塞侧接触压力较钳指侧更集中于衬片中部,这就导致了制动盘向钳指侧弯曲、活塞侧摩擦衬片中部同向弯曲“凸出”、钳指侧摩擦衬片中部同向弯曲“凹陷”的变形模式,详见图7(2.4s时刻,Z向放大500倍).在这种变形模式下,钳指侧摩擦衬片中部区域呈远离接触面的趋势,接触压力中心向摩擦衬片的两侧偏移,即头部摩擦衬片的接触压力中心向进摩擦区方向偏移,而尾部的向出摩擦区方向偏移.

图7 制动器变形示意Fig.7 Deformation diagram of disc brake

(2)制动时制动盘产生热翘曲,即出现向制动盘帽部侧“锥化”的变形模式[7,14].因此,在进入制动块的夹持区域时,热翘曲的制动盘“挤入”钳指侧头部的摩擦衬片也会导致接触压力合力作用点的前移;而制动盘在脱离制动块夹持区时,趋于恢复热翘曲状态,“挤出”钳指侧尾部的摩擦衬片则会导致接触压力合力作用点的后移.

因此,两侧头部和尾部摩擦衬片接触压力合力中心位置的不同变化是不同法向力作用方式引起的变形模式、热翘曲变形以及摩擦力联合作用的结果.

为了全面了解接触压力在周向上的分布特性,接着考察两侧头部及尾部摩擦衬片接触压力合力大小随时间的变化情况,如图8所示.分析可知:

图8 各摩擦衬片接触压力合力时间历程Fig.8 Time-varying resultant contact pressure in friction linings

(1)在制动开始一瞬间,摩擦力引起的载荷转移使头部摩擦衬片的接触压力合力增大,而尾部摩擦衬片的接触压力合力减小.

(2)在制动开始后,活塞侧头部摩擦衬片接触压力合力缓慢减小,而尾部的缓慢增大,二者逐渐趋于相等.而钳指侧则不同,头部摩擦衬片的接触压力合力持续增大,尾部的持续下降,使钳指侧接触压力的不对称现象不断加强.

(3)摩擦衬片接触压力合力随时间呈现波动现象.这是由于通风盘在通风槽和通风筋处的刚度不同,使摩擦衬片上任意位置的接触压力随制动盘的旋转产生微幅波动,最终导致合力的波动.

2.3 径向分布特性

考察两侧头部与尾部摩擦衬片接触压力合力作用点Y坐标的变化情况,以分析接触压力径向分布特性.仿真计算结果如图9所示,可见:

(1)活塞侧摩擦衬片接触压力合力作用点的Y值减小,而钳指侧增大.即在制动过程中,活塞侧摩擦衬片接触压力合力中心点向制动盘中心方向偏移,而钳指侧向制动盘边缘方向移动.这由于制动盘发生了朝钳指侧的热翘曲变形[7,14].

(2)接触压力合力作用点沿径向移动的趋势在制动中后期趋于减弱,这是由于制动盘在中后期逐渐趋于热平衡,温度上升缓慢并趋于饱和[7],致使制动盘热翘曲增长缓慢所致.

(3)两侧头部摩擦衬片的接触压力合力作用点在径向上的变化趋势都较尾部明显.这主要是由于制动过程中盘的翘曲变形沿圆周方向不均匀,进摩擦区的热翘曲变形量大于出摩擦区的(参见图7).

图9 各摩擦衬片接触压力合力点Y坐标的变化历程Fig.9 Time-varying Y-coordinate of resultant contact pressure in friction linings

3 摩擦衬片热机耦合特性

3.1 摩擦衬片温度分布特性

3.1.1 周向分布特性

表2列出了环境温度为20℃时计算得到的不同时刻摩擦衬片温度分布云图.分析可知:

(1)两侧摩擦衬片的温度在周向均呈现不对称分布,尾部衬片的温度明显高于头部衬片.这主要是由于制动盘盘面从进摩擦区到出摩擦区热量不断积累、温度升高,从而导致制动盘对尾部衬片的热传导量大于头部衬片[7].

(2)受热传导的影响,摩擦衬片的温度分布具有连续性,即衬片直槽处并未由于接触压力小而出现明显的温度下降现象.

3.1.2 径向分布特性

选取尾部摩擦衬片径向上7个节点,沿半径增大方向依次定义为R1-R7.如图10a所示.选取图10a中R4处的周向节点共32个,头部和尾部衬片各分布16个,从头部开始标号,依次为N1-N32,如图10b所示.以盘的中心为顶点,用相对于槽中心线转过的角度来定义各点.其中头部侧点的角度为负值,尾部侧点的角度为正值,总的角度值为-24.1°~24.1°.

图10 摩擦衬片热机耦合特性考察节点Fig.10 Investigation nodes in friction linings of thermomechanical coupling characteristics

图11 为摩擦衬片R1-R7温度变化情况,由图可知:

(1)摩擦衬片温度分布呈现制动初期上升快、中期上升缓慢并趋于饱和、后期略有下降的趋势.这主要是由于初期制动盘的转速高,摩擦产生的热量大;到了中后期,制动盘转速降低,摩擦产生的热量减少,生热量与散热量趋于平衡甚至生热量低于散热量.

(2)摩擦衬片存在明显的径向温度梯度:R1-R4的温度随半径增大而升高,R5R7的温度随半径增大而快速下降.这一方面由于摩擦衬片中间区域接触压力高于边缘区(参见表2中接触压力分布),导致发热量大,另一方面则是由于边缘的对流散热量高于中部.

(3)摩擦衬片温度存在微幅波动现象.这是由于摩擦衬片接触压力的波动和通风盘表面温度波动[7]联合作用的结果.

(4)与钳指侧相比,活塞侧摩擦衬片对应点的温度低了约20℃.这一方面是由于活塞侧摩擦衬片的最大接触压力小于钳指侧,导致摩擦生热量较小;另一方面,活塞侧制动盘厚度大于钳指侧,使得内侧盘面(活塞侧)温度低于外侧(钳指侧)盘面[7],制动盘对制动衬片的热传导量相对较小.

图11 摩擦衬片径向温度分布Fig.11 Temperature distributions of linings in radial orientation

3.2 摩擦衬片法向应力分布特性

对表2不同时刻摩擦衬片法向应力分布云图分析可知:

(1)摩擦衬片大部分区域都为压应力,只在局部边缘区域存在较小的拉应力.这主要是由于摩擦衬片受到显著的机械压力作用,而局部产生的拉应力则是摩擦力和法向力联合作用的结果.

(2)两侧摩擦衬片法向压应力最大值接近,且分布均与对应衬片上接触压力的分布相近,与温度分布的关系不大.这说明,与制动盘不同,摩擦衬片的法向应力分布主要是机械力作用的结果,而热动力学的影响较小.

3.3 摩擦衬片热弹性变形分布特性

3.3.1 周向分布特性

为分析摩擦衬片接触表面热弹性变形,以摩擦衬片与制动盘接触表面上的Z向位移来表示.首先分析热弹性变形的周向分布特性,如图12所示.分析可知:

图12 摩擦衬片热弹性变形周向分布Fig.12 Thermoelastic deformation of linings in circular orientation

(1)在初始时刻,热变形在头部和尾部摩擦衬片上对称分布;由于活塞和制动钳的综合作用,活塞侧摩擦衬片中部出现向钳指侧的“凸出”状,钳指侧摩擦衬片中部出现“凹陷”的现象.随着制动的进行,对称性丧失,摩擦衬片的变形量在进摩擦区处大于出摩擦区处,这是由于制动盘在进出摩擦区的热翘曲量不同所致.

(2)在制动过程中,摩擦衬片总体上向钳指侧方向移动,且移动速率在制动初期大,在中后期基本不变.这主要是由于在制动过程中制动盘产生了热翘曲,且翘曲量在初期增加较快、中后期增长缓慢,而这是受盘初期升温快、中后期升温缓慢[7]的影响.此外,钳指侧摩擦衬片移动量大于活塞侧摩擦衬片,这与制动盘的热膨胀有关.

(3)在制动开始后,由于摩擦力产生的压紧作用,头部衬片的排屑直槽附近出现了远离接触界面的情况,且在钳指侧尤为明显.远离幅度在制动前、中期随时间不断增大,后期变化较小,这主要是受摩擦衬片温度效应的影响.

3.3.2 径向分布特性

同样考察衬片Z向位移径向分布随时间变化的特性,如图13所示.摩擦衬片Z向位移随时间不断增长,这是受制动盘总体热翘曲的影响;变化曲线的微幅波动则同样来源于制动盘的通风散热槽结构导致的接触压力变化和温度变化效应的影响.

图13 摩擦衬片热弹性变形径向分布Fig.13 Thermoelastic deformation of linings in radial orientation

3.3.3 摩擦衬片厚度变化

制动过程中受热机耦合作用的影响,摩擦衬片的厚度也发生了变化.采用如图10b所示的取点方式,将摩擦衬片摩擦界面与非摩擦界面周向对应点的Z向位移作差得到摩擦衬片的厚度,变化情况如图14所示.分析可知:

(1)在初始时刻,在机械挤压作用下摩擦衬片厚度小于初始状态,且中部出现了向钳指侧方向的“凸起”,这源于两侧摩擦衬片法向力施加方式的区别.

(2)随着制动进行,摩擦衬片温度上升产生热膨胀效应,摩擦衬片的厚度总体上逐渐增大.

图14 摩擦衬片厚度变化Fig.14 Friction linings thickness variations

4 结论

针对通风盘式制动器建立有限单元模型,对盘-块接触压力和制动块热机耦合特性进行了深入分析,主要得到以下结论:

(1)根据实际制动器活塞和钳指对制动块法向力施加方式的区别,提出了一种新的基于与活塞、钳指和制动块接触区域具有相同形状尺寸的刚性面的法向载荷施加方式,能够满足接触压力分布和热机耦合效应分析的需求.

(2)制动摩擦力引起的旋转压紧效应会破坏仅有法向力时盘-块接触压力分布的对称性,总体上向进摩擦区方向偏移;活塞侧和钳指侧制动块头部和尾部摩擦衬片接触压力合力作用点位置和大小的变化情况不同,表现了两侧具有不同的盘-块接触压力的周向和径向分布特性.这种区别是制动器结构以及两侧法向力和摩擦力动态变化和制动盘热翘曲变形联合作用的结果.

(3)摩擦生热量的变化导致摩擦衬片温度呈现初期上升快、中期上升缓慢并趋于饱和、后期略有下降的趋势;由于制动盘的周向温度梯度导致两侧制动块的尾部衬片温度明显高于头部衬片;摩擦衬片径向温度呈中间高两侧低的梯度特征,原因是摩擦衬片中间区域接触压力大,且两侧对流散热量大;活塞侧摩擦衬片温度均低于钳指侧,这是因为活塞侧最大接触压力小于钳指侧,且由于活塞侧制动盘厚度大于钳指侧导致活塞侧盘面温度低于钳指侧.

(4)两侧制动块摩擦衬片主要产生由于法向力引起的压应力,仅在局部边缘区域存在由摩擦衬片作用导致的很小的拉应力;两侧摩擦衬片法向压应力分布与接触压力分布极为相似,这说明法向应力分布主要是机械力作用的结果,而受热动力学的影响很小.

(5)制动器结构导致摩擦衬片总体上向钳指侧方向变形,制动盘的热翘曲情况会显著影响摩擦衬片热变形模式以及变化趋势;摩擦衬片存在明显的机械压缩和热膨胀变形,但是热膨胀引起的厚度变化受到接触压力分布的显著影响.

[1]Rudolf Limpert.Brake design and safety [M ].SAE International,2011.

[2]王涛,朱坚文.摩擦制动器[M].广州:华南理工大学出版社,1992.WANG Tao,ZHU Jianwen.Friction brake[M].Guangzhou:South China University of Technology Press,1992.

[3]Tirovic M,Day A J.Disc brake interface pressure distributions[J].Proceeding of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,1991,205(2):137.

[4]Day A J,Tirovic M,Newcomb T P.Thermal effects and pressure distributions in brakes[J].Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,1991,205(3):199.

[5]Kim Daejin,Lee Youngmin,Park Jaesil,et al.Thermal stress analysis for a disk brake of railway vehicles with consideration of the pressure distribution on a frictional surface[J].Materials Science and Engineering:A,Structural Materials:Properties,Microstructure and Processing.2008:483.

[6]Söderberg A,Andersson S.Simulation of wear and contact pressure distribution at the pad-to-rotor interface in a disc brake using general purpose finite element analysis software[J].Wear,2009,267(12):2243.

[7]孟德建,张立军,余卓平.通风盘式制动器热机耦合理论建模与有限元分析[J].同济大学学报:自然科学版,2010,38(6):890.MENG Dejian,ZHANG Lijun,YU Zhuoping.Theoretical modeling and FEA of thermo-mechanical coupling dynamics of ventilated disc brake[J].Journal of Tongji University:Natural Scicence,2010,38(6):890.

[8]Belhocine A.Bochetara M.Thermal analysis of a solid brake disc[J].Applied Thermal Engineering,2012,32:59.

[9]Hwang Pyung,Wu Xuan.Investigation of temperature and thermal stress in ventilated disc brake based on 3D thermomechanical coupling model[J].Journal of Mechanical Science and Technology,2010,24(1):81.

[10]Apte A A.FE prediction of thermal performance and stresses in a disc brake system [C]//Advancements in Braking:Analysis,Electrical &Mechanical.[S.l.]:SAE,2006:2055-2064.

[11]Gao C H,Lin X Z.Transient temperature field analysis of a brake in a non-axisymmetric three-dimensional model [J].Journal of Materials Processing Technology,2002,129:513.

[12]杨智勇,韩建民,李卫经,等.制动盘制动过程的热机耦合仿真[J].机械工程学报,2010,46(2):88.YANG Zhiyong,HAN Jianmin,LI Weijing,et al.Thermalmechanical coupling simulation of braking process of brake disc[J].Journal of Mechanical Engineering,2010,46(2):88.

[13]唐扬扬.热机耦合效应对盘式制动器制动尖叫的影响分析[M].上海:同济大学,2011.TANG Yangyang.Analysis of thermo-mechanical coupling effect on brake squeal of disc brake[M].Shanghai:Tongji University,2011.

[14]陈璐,张立军,孟德建,等.汽车制动盘热翘曲与影响因素分析[J].汽车工程,2010,32(7):605.CHEN Lu,ZHANG Lijun,MENG Dejian,et al.Simulation analysis on the thermal distortion and its influencing factors of brake disc[J].Automotive Engineering,2010,32(7):605.