坚硬顶板条件下综采工作面来压步距的确定

杨双林

(临汾市安全生产教育培训中心,山西 临汾 041000)

随着国家经济的发展,国家对煤炭资源的需求越来越紧迫。在我国,长壁工作面开采方法得到了广泛的推广,长壁开采具有机械化程度高、开采效率高等优点,然而长壁开采在工作面后方形成巨大的悬空空间,在工作面推进过程中会形成初次来压和周期来压[1-3]。

煤层开采完成后,后方形成巨大的开挖空间,这种开采活动严重破坏了原始地层中的应力场,其上覆岩层也将会发生变形、断裂。当工作面推至足够长时,老顶岩层将会发生断裂,形成老顶的初次来压,随着工作面的继续推进,工作面老顶岩层发生周期性破断,形成周期来压。老顶初次来压前,工作面煤壁前方的压力比较小,人们往往容易疏忽大意,而初次来压时,老顶岩层的极限跨距比较大,在其断裂时形成的应力影响区域非常大,矿压显现剧烈,容易造成工作面支架损坏、煤与瓦斯突出、顶板垮落等灾害,周期来压也伴随着许多井下矿压显现。为此应了解工作面老顶初次来压和周期步距,及时采取措施应对老顶初次来压和周期来压带来的影响[4]。

本文针对莒山煤矿工作面老顶岩层坚硬且厚的特性,利用数值计算模拟技术和物理模拟的方法,确定该矿工作面开采条件下老顶的初次来压步距和周期来压步距,给井下应对来压显现提供指导。

1 工作面概况

莒山煤矿主采3#煤层,开采煤层埋深390 m,工作面长160 m,直接顶岩层厚度为2.5 m,老顶岩层厚度为10 m,煤层为近水平煤层,平均倾角大约为1.3°,煤层赋存基本稳定。该工作面为采区内的首采工作面,采用长壁综采一次采全高法进行开采。

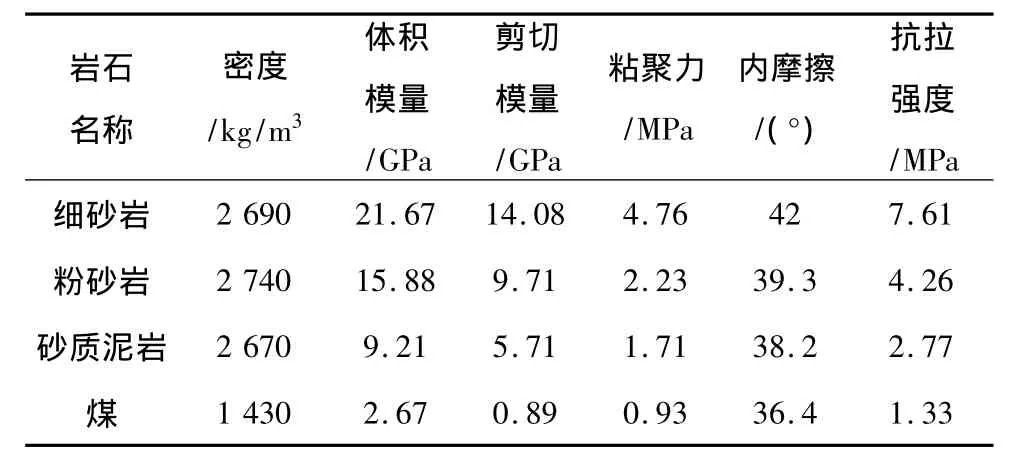

为了解工作面附近岩层情况,通过现场取岩心,并在实验室测定,得到工作面附近岩层的物理力学参数见表1。

表1 岩层力学参数

目前,关于工作面初次来压、周期来压的理论计算方法和经验公式已经得到广泛应用,但是在具体工作面使用的准确性仍得到质疑。工作面老顶来压步距对于工作面支架的正确选型起着非常关键的作用,为了能够正确获得工作面老顶初次来压与周期来压的步距,物理模拟和数值模拟就显得具有可行性。

2 工作面来压步距的数值模拟确定

2.1 数值计算模型的建立

根据该矿工作面的情况,建立数值计算模型长为500 m,宽为20 m,高200 m,在模型的5个边界面(除上边界面)上施加法向位移约束,上边界面施加均布载荷以模拟上覆岩层的自重。计算过程中先进行初始应力场的平衡,随后进行开切眼和工作面推进模拟[5]。模型示意图见图1。

图1 数值计算模型示意图

2.2 数值模拟结果分析

为了分析开切眼、工作面推进过程中围岩的稳定性状况,绘制开切眼后围岩铅垂应力图见图2。

图2 开切眼后围岩铅垂应力图

由图2可知,开切眼完成后,巷道顶板和两帮都出现一定范围的拉应力区域,这种拉应力的如果得不到及时的抑制将会导致冒顶和片帮。开切眼顶板下沉速度规律为中间大、靠近两帮小,这是由于靠近两帮的顶板受到煤壁的支撑作用,能承担其上覆岩层部分压力。

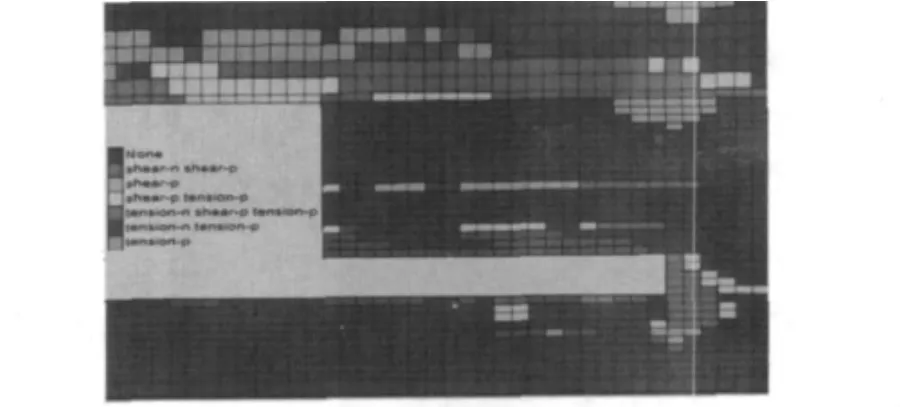

图3为工作面推至68 m时围岩的铅垂应力云图。由图3可知,随着工作面的推进,工作面后方顶板的悬空面积增大,工作面前方煤壁上的铅垂应力逐渐增大,顶板岩层中拉应力区域在纵向和横向上都持续扩大,最终造成顶板垮落。顶板垮落时处在煤壁中间的顶板全部破坏,其破坏区域分布图见图4。

根据数值模拟结果判断可知,该工作面老顶初次来压步距略小于68 m。为了继续获得该工作面周期来压的步距,建立工作面正常推进的数值计算模型,其中,老顶垮落区域采取删除老顶单元的方法来模拟。模拟中工作面周期来压时(老顶悬空长度33 m)围岩破坏区域分布图见图5。

图5 工作面老顶悬空长度33 m时围岩破坏区图

根据周期来压模拟的结果可知,该工作面老顶周期来压步距略小于33 m。

3 工作面来压步距的物理模拟确定

为了验证数值模拟结果的可靠性,通过实验室物理模拟台,制作物理相似模拟模型模拟该工作面老顶初次来压和周期来压。模型大小设计为长3 m,高3 m,宽度为0.2 m。模型几何线比为80。

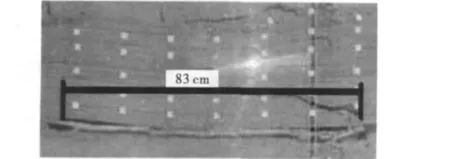

图6为在物理相似模拟过程中工作面老顶初次垮落图,从图6可以看出,模型老顶初次垮落步距为83 cm,也就是老顶初次来压步距为83 cm,根据几何相似比换算可得到该工作面实际老顶初次来压步距为66.4 m。

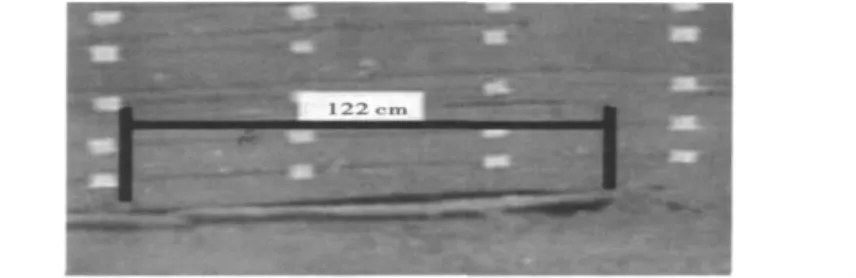

图7为在物理相似模拟过程中工作面老顶周期垮落图,从图7可以看出,模型老顶周期垮落时工作面推进长度为122 cm,也就是老顶初次垮落后模型工作面推进39 cm后模型老顶第二次垮落,据此确定模型老顶周期来压步距为39 cm,根据几何相似比换算可得到该工作面实际老顶周期来压步距为31.2 m,从图中亦可以知道垮落角63°。

图6 物理模拟老顶初次垮落图

图7 物理模拟老顶周期垮落图

对比数值模拟结果和物理相似模拟结果可以看出,物理模拟的初次来压步距和周期来压步距基本一致,但其结果略小于数值模拟,造成这种结果的原因有很多,根据本次物理模拟实际情况判断,认为造成此结果的原因可能是物理模拟工作面推进时对模型有动力扰动,而在数值模拟计算中采取静力计算,对模型围岩不存在动力扰动。

根据数值模拟和物理模拟结果,确定该工作面老顶初次来压步距为66.4 m,周期来压步距为31.2 m,周期来压步距基本为初次来压步距的1/2,和基于梁理论的解释一致。

4 现场观测

莒山煤矿在对3#煤层六采区的610工作面进行开采期间,测得老顶初次来压步距为69 m,周期来压步距大约在35 m左右,因顶板来压强烈、来压频繁而被迫停产搬家。

对比现场观测结果和实验模拟结果,发现实验和现场基本吻合,证明工作面顶板坚硬,整体性强,难以垮落,周期来压强烈,只有进行有效的人工强制放顶,才能保证工作面的顺利回采。因此,决定在本工作面进行人工强制放顶。初次放顶步距:机头、机尾、中部均为25 m。放顶时,先放中间,后放机头和机尾。周期放顶步距:本工作面在初次放顶后,每推进6 m,进行一次超前顶板预爆破。

观测结果显示,顶底板移近量随控顶距加大而增加,通过放顶,煤壁片帮现象明显减弱,支架损坏率明显降低,生产效率大大提高。

5 结论

本文通过数值模拟和物理模拟的方法,确定了莒山煤矿特定工作面老顶初次来压和周期来压的步距,研究发现数值计算结果、物理模拟结果和现场观测吻合,且老顶周期来压步距约为初次来压步距的一半,并确定出该工作面老顶初次来压步距为66.4 m,周期来压步距为31.2 m,垮落角度约为63°,据此给出工作面得顶板放顶预爆长度,其结果给该工作面的正常生产提供了技术指导。

[1]宋根祥,沈润生,邓云辉.综采工作面基本顶来压步距的数值模拟研究[J].中州煤炭,2009(10):3-5.

[2]赖小彬,徐小敏,张伯虎,等.某矿山巷道交岔口的三维有限元模拟分析[J].地下空间与工程学报,2007,3(4):633-636.

[3]陈 亮,孟祥瑞,靳俊恒,等.工作面老顶来压步距的数值模拟[J].煤炭技术,2011,30(3):73-75.

[4]张小荣,张百胜,康立勋,等.王台铺煤矿XV2306工作面坚硬顶板来压步距确定[J].山西煤炭.2009,29(1):41-43.