参加德国“锻造技术最新进展”国际会议的感想

文/张金

参加德国“锻造技术最新进展”国际会议的感想

文/张金

“锻造技术最新进展”国际会议由德国斯图加特大学金属成形技术所举办,每两年举办一次。除了组织召开“锻造技术最新进展”国际会议外,他们还组织“板材成形技术最新进展”国际会议和“板材、管材及型材液压成形最新进展”国际会议,这两个会议也是每两年举办一次。本次锻造会议的主题是“锻造轻量化”。

此次会议共分“工艺模拟”、“模具与工艺”、“零件设计与材料”、“锻造润滑”和“德国院校及研究机构当前的研究方向”5个专题,会议期间还举办了一个“相关主题的现场访谈”。

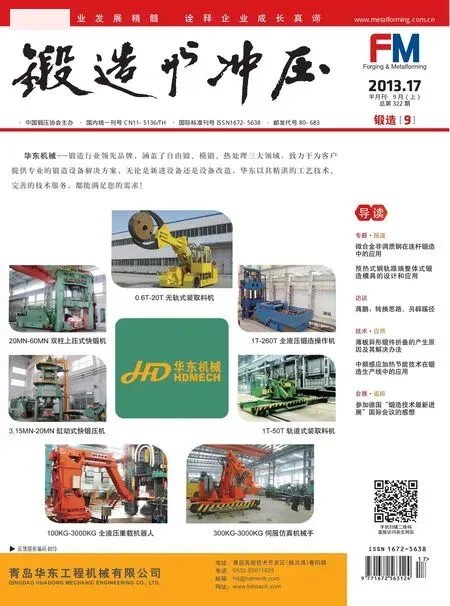

会议现场

工艺模拟部分,由Forge软件、Deform软件和Simufact软件的开发商做了介绍,他们介绍的重点是软件的应用领域以及软件的功能,强调各自软件的优势和特点,这些优势主要集中在网格的生成、变化和再造上,同时也就软件在锻造工艺开发和工艺优化方面的案例进行了分析。他们的介绍显示:⑴开发一个新工艺或完善一个新工艺,或对一个已有工艺进行改进,需要进行多达30次以上的方案模拟,通过对这些模拟结果的分析,从中找出最优的方案,即必须进行大量的方案研究后才能将模拟结果投入实际使用。⑵数值模拟必须与物理实验紧密结合,必须有强大的物理实验能力予以验证,以确定最优的边界条件。⑶数值模拟已经扩展到了如渐进成形这样复杂的成形领域,模拟应用领域不再仅仅是锻造工艺的模拟,而是已经将与锻造有关的工序加入到了模拟行列,而且如微观组织和热处理的数值模拟也已经非常成熟。⑷当前所有模拟软件的极限停机、非确定性停机是普遍存在的问题,还没有找到合适的解决办法。

模具与工艺部分,提出了一些新的概念,如ECOFORGE或ECOPLANT,也就是“经济锻造”或“经济工厂”。这个概念主要是利用已有的现代数字技术和实验技术改善工艺、提高产品质量,从而达到减少工序、降低消耗、节约成本的目的,特别是制造业的轻量化受到极大重视。另外,依据零件不同、材料不同,还重点讨论了冷锻、冷挤工艺链的减少方法,以及冷锻材料成形中的特性变化研究,同时也探讨了一些材料的成形能力。这一部分给我们的启示是:⑴物理实验验证仍然起着非常重要的作用,数值模拟只是一种辅助的分析工具,不能以模拟结果代替物理实验结果,模拟和实验结果与实际应用还是有较大的差距的。⑵冷挤压硬化作用、内部质量改善是当前研究的重点。特别是提出了一些新的锻造方式,如把锻—挤—旋压等成形方式组合起来,或通过组合这3种成形方式的金属流动和运动特征而创造新的成形工艺,也就是说有模具组合,也有运动方式组合。渐进成形、特种材料的成形得到重视,这个领域也产生了新的成形设备,如伺服平锻机,这种机器既能实现整体锻造,也能实现平锻的镦头,是成形类似叶片等零件的好方法。回转成形(包括辊锻、楔轧、斜轧、楔横轧等)有了新的理念,机器也有了新的结构,成形设备的主要特点是辊子间隙、成形压力、成形速度等可调,并且模具更换方便。

零件设计与材料部分,在实现使用功能的前提下利用计算机模拟技术进行“无极”的形状设计利于成形,同时也可以在轻量化方面做到最佳,这个技术大大加快了零部件的设计速度,包括制造工艺的规划。在材料方面,开始研究通过成形工艺改变材料特性,通过数值模拟研究材料特性和进行材料创新,这样可以大大降低材料的开发周期和试制成本。本次会议中一些专家提出,锻造企业必须广泛研究汽车有多少种零件,这些零件如何用锻压的方法制造。不仅如此,一些企业已经在这个基础上与研究机构、材料制造商探讨和实现材料制造、成形和加工的一体化方案,有的零件已经在实际中得到应用。这一部分给我们的启示是:⑴材料制造商、OEM、锻造企业开始合作,从零件原材料的开发制造、结构和性能设计到成形工艺的制定都统筹考虑,以实现低成本、低消耗等要求。⑵除了材料本身具有的性能外,零件结构、锻造方法等都是影响零件机械性能的因素,我们应该对现有的零件进行持续不断的改善,特别是需要积极主动地进行研究和改进。

锻造润滑部分,由两家润滑剂公司进行主要的讲解,他们的内容不再完全集中在如何用和用在哪里,而是重点介绍了目前润滑剂的研究方向和突破,特别是在润滑机理、方便加工和环境友好方面做了大量的研究。当前润滑剂的主要研究方向是冷成形润滑剂和有色金属润滑剂的开发。提出了润滑量—时机—工艺过程—锻造次数之间的关系,也研究了润滑对机械性能和可锻性的影响。本部分得到的启示是:⑴润滑不仅仅有克服摩擦的作用,也是一个影响产品质量、节能节材轻量化的因素。⑵锻造润滑需要进一步地研究其机理,找到冷成形和特种材料成形状态下的润滑规律。

德国院校及研究机构当前的研究方向部分,共发表了7篇论文,具体介绍如下:

⑴锻造及板材成形中,如何控制“不确定性”现象,提倡控制成形,从而实现优化工艺、优化产品结构及性能的目的。当前研究的一种“不确定性”就是“变形中的性能”,也就是说同一种材料在不同的条件下变形,或在相同条件下变形所产生的不同性能。做这种研究的目的是通过了解和控制产品成形过程中的性能来调整工艺,如模具温度、模具结构以及成形工序等,最终目的是节约材料和成本。

⑵探讨组合材料成形,这种成形的目的有二,其一是依据产品性能提出二元组合零件,其二是易于成形的可以作为不易成形的过渡部分,成为间接润滑体。某些机构已经开始对铝合金和钢的组合成形进行了研究,探讨结合面特性、流动特性和生产后的产品性能等。

⑶研究深拉深与冷锻的结合,首先用相同牌号的钢拉深成形一个形状,而后用冷挤压的形式在其内压入金属,形成一个实体的冷锻件,这种方式同样有利于节能和降低成本。

⑷冷锻成形变截面零件,主要研究和探讨如何在运动中的模具内生产简单形状的变截面零件,据开展研究的人员介绍,这种方式工艺简单,便于成形,而且消耗小。

⑸研究热-机械性能控制贝氏体的机械特性,也就是通过控制零件的成形来研究零件的机械性能,或通过控制零件的机械性能来研究成形过程,从而减少材料开发、热处理消耗,同时也让材料性能实现最大化。

⑹研究有色金属或特种材料的连铸连轧工艺,探讨不同成分及合金含量的情况下,这种工艺对材料性能和成形性的影响,从而开拓寻找新材料的途径,也就是研究微合金非调质钢的制作工艺。

⑺研究探讨利用自由锻生产空心风电主轴的技术问题,因为未来大功率风力发电机必须使用空心轴,这样可以减小安装难度,降低成本。

相关主题的现场访谈部分,大家探讨了如何开展轻量化生产,包括如何开展企业间合作、如何获得政府支持、如何发挥行业组织作用等,特别是谈到了锻造企业如何完整地建立基于“节约”理念的管理体系。

本次会议就轻量化主题展开研讨,涉及到了材料开发、零件结构设计、锻造成形技术、数值模拟的新成果、新设备的研发和管理手段等,从中获得的研究开发理念和研究成果,对于我国锻压行业新技术的研究和产品开发、企业锻造工艺的持续改进和未来如何向低碳环保方向发展都具有一定的指导作用。