丙烯酸甲酯-甲醇-水体系逆流萃取过程的模拟

陈艳红,张贝克,马 昕,卢秉南

(北京化工大学信息科学与技术学院,北京 100029)

丙烯酸甲酯主要用于生产高分子聚合单体,易于与多种乙烯单体共聚,是有机合成及制作涂料、纺织、皮革、胶黏剂、工业用各种树脂的重要原料。由丙烯酸甲酯可以合成很多性能极佳的水性化产品,符合当今人类环保意识加强的要求,因此,丙烯酸甲酯生产的发展是极其迅速的[1-2]。

某丙烯酸甲酯厂生产工艺主要由反应系统与精制系统组成,来自反应系统的粗酯液中含有约73%的丙烯酸甲酯、21%的甲醇及少量水和其它副产物。由于丙烯酸甲酯与甲醇沸点较近,若直接选用精馏方法分离,将会耗费大量能量,并且不利于节能减排。而丙烯酸甲酯-甲醇-水是一个部分互溶三元体系,采用水萃取丙烯酸甲酯中的甲醇,不仅大大提高了分离能力,而且萃取操作后的产物也易于分离,并且能够循环用于生产,符合当今社会对化工厂节能减排的要求[3]。萃取塔的处理能力与分离效率大大影响了精制系统中后续精馏塔的负荷和产品的质量,为此,本文作者拟以化工流程模拟软件对该厂精制系统的甲醇萃取塔进行流程模拟和操作优化,为指导甲醇萃取塔的实际生产与工艺改造提供理论依据。

1 甲醇萃取的流程模拟

1.1 甲醇萃取工艺流程

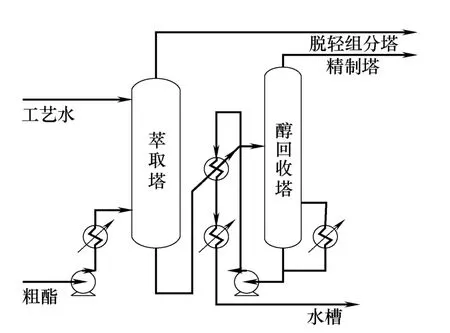

来自反应系统的粗酯液经流量调节进入萃取塔。加料冷却器,用冷却水冷却到40℃进入萃取塔底部;工艺水经流量调节进入萃取塔顶部。经过逆流萃取,甲醇被溶解到萃取水中,塔底部流出的萃取水经换热到70℃进入甲醇回收塔进行甲醇的回收。塔顶部水相和酯相分层,萃余相中含少量甲醇及少量水的丙烯酸甲酯,被送往脱轻组分塔进行进一步的精制。甲醇萃取系统的简易流程图如图1所示。该厂的萃取塔是一个塔高8.32 m的转盘萃取塔,其中萃取段高度为4.32 m,内有30个转盘,塔径1.2m,转盘直径0.66 m,孔径0.84 m,隔室高度0.144 m,澄清室高度2 m,转速为0.55 r/s。

1.2 理论级的计算

根据转盘萃取塔的形式结构和进塔物料的物理性质以及文献[9]中的计算方法可以计算该转盘萃取塔的表观传质单元数即理论级。过程中解得的主要参数如表1。

由表1 可知,解得的表观传质单元高度为1.53 m,已知萃取段高度为4.32 m,则萃取段高度与表观传质单元高度的比值2.82为传质单元数,近似为整数3,即理论级为3。

图1 甲醇萃取系统流程简图

表1 表观传质单元数主要参数

1.3 进料组分简化

实际生产中进入萃取塔底部的物料含有73.05%的丙烯酸甲酯、21.24%的甲醇、4.80%的水及0.91%的杂质,杂质是由上游反应系统的副反应产生,成分不确定,而且杂质含量较低,所以作简化处理,进料组分拟三元化[4-5]。

1.4 模拟计算

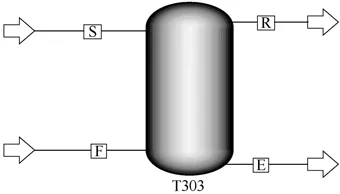

利用Aspen Plus 模拟软件对甲醇萃取塔进行模拟。模拟计算时,萃取塔采用Extract 平衡级模型模块,甲醇萃取塔模拟图如图2。塔顶进料S为萃取剂工艺水,塔底进料F为粗酯液,塔顶出料R为萃余液,塔底出料E为萃取液。另外还需要输入进料的组成、流量以及状态值和塔设备的相关工艺参数。进料物流的工艺参数和组成见表2,塔设备的工艺参数见表3,模拟结果与现场数据的对比见表4。

图2 甲醇萃取塔模拟图

表2 进料物流的工艺参数和组成

表3 萃取塔模型输入变量

表4 模拟结果与装置运行数据比较

表4的模拟结果表明:模型模拟结果和现场数据基本吻合,分析模拟结果与现场数据的误差首先由于实际工厂中的塔是转盘萃取塔,机械动力的加入使级间返混加剧,模拟模型中的简单平衡级模型不能充分体现这种级间的返混程度[6];其次,由于缺乏最适用于液液相平衡关系的NRTL 方程参数,而采用了SRK 方程,同样对模拟结果产生影响。但模型能够用于预测实际生产过程、研究相关操作变量对产品质量指标的影响,指导工业装置参数优化运行。

2 基于流程模拟的甲醇萃取塔工况分析与操作优化

对于该丙烯酸甲酯厂的转盘萃取塔来说,影响萃取结果的操作因素有温度,萃取相比以及转盘速度。本研究工作将在已经建立的萃取模型基础上,研究各操作条件对产品质量的影响,为改进生产工艺提供依据[7-8]。

2.1 操作温度对产品质量的影响

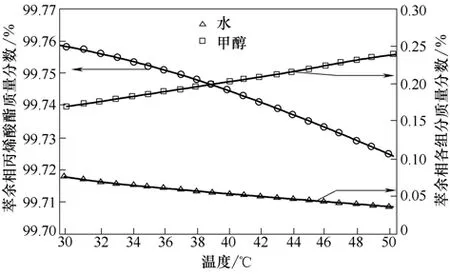

由于萃取平衡时甲醇在水相和丙烯酸酯相中的浓度分布与温度有关,所以根据模型考察了操作温度对萃取过程的影响,得到了如图3所示的变化曲线。

由图3 可知,随着温度的增加,萃余相中丙烯酸酯与甲醇的含量逐渐减少,萃余相中水的含量逐渐增加。因为酯和醇的分离较困难,所以工厂生产追求的目标是使萃余相中酯的含量多而同时醇的含量少,由萃余相中丙烯酸酯的质量分数与甲醇的质量分数做差,可得两者质量分数的差值,如图4。由图4 可知,当操作温度在39℃左右时,目标函数达到最大值,这与实际生产中的操作温度基本相符,可根据实际生产中对塔顶出料的最低质量要求来确定生产合格的塔顶产品所需要的操作温度范围,用以指导生产。

图3 操作温度对萃余相各组分质量分数的影响

图4 温度对萃余相中丙烯酸甲酯与甲醇质量分数差值的影响

2.2 萃取相比对产品质量的影响

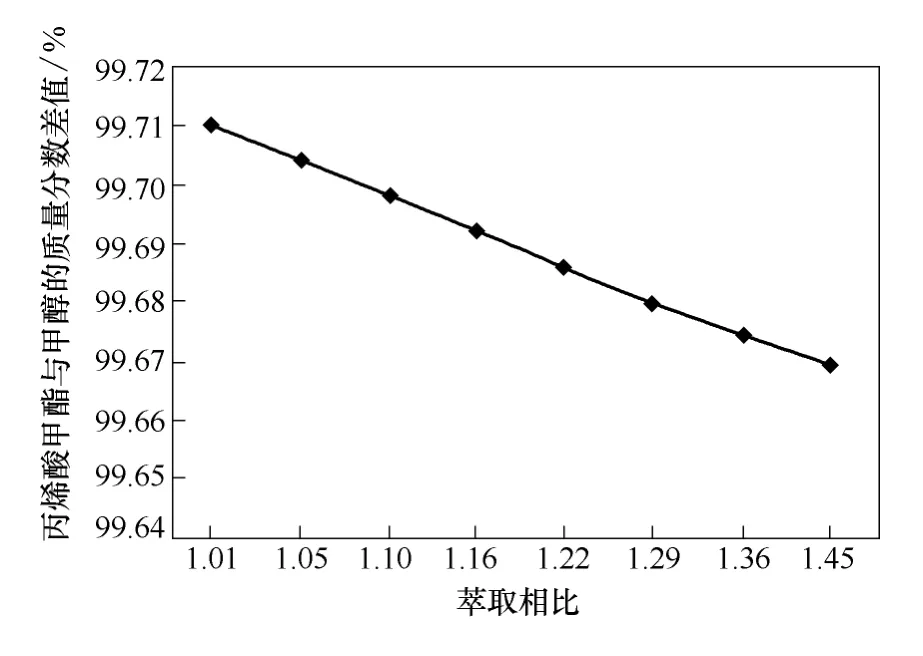

萃取相比是指塔底的产物进料与塔顶溶剂进料的体积比,根据模型考察了不同的相比对萃余相产品质量的影响,得到了如图5所示的变化曲线,以及如图6所示的萃余相中丙烯酸甲酯与甲醇质量分数差值的曲线。

由图5 与图6 可知,相比越小,即塔顶进料溶剂水越多,萃取效果越好,但是溶剂水不能无限制的增多,因为萃取塔的处理能力决定了溶剂水的最大用量,当超过这个最大值,萃取塔会发生液泛。根据转盘塔的经验设计方法[9],可得最小相比为1.03,即塔顶溶剂水最大进料为3347.56 kg/h。

2.3 理论级数对产品质量的影响

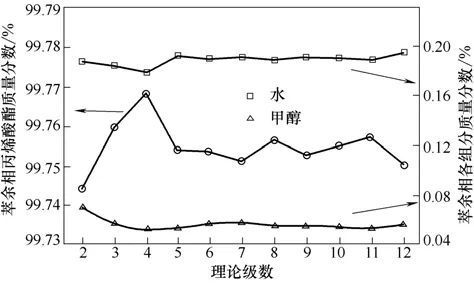

根据模型考察了不同的理论级数对萃余相产品质量的影响,得到了如图7所示的变化曲线以及如图8所示的萃余相中丙烯酸甲酯与甲醇质量分数差值的曲线。

图5 萃取相比对萃余相各组分质量分数的影响

图6 萃取相比对萃余相中丙烯酸甲酯与甲醇质量分数差值的影响

图7 理论级数对萃余相各组分质量分数的影响

图8 理论级数对萃余相中丙烯酸甲酯与甲醇质量分数差值的影响

由图7 与图8 可知,当进料状态不变时,只改变萃取塔的理论级数,萃余液的质量先随级数的增加而增加,当理论级数为4时效果最好。但理论级数继续增加后,萃余液的质量基本与理论级数为3时的萃取结果相近。所以,若能在实际生产中通过改进转盘萃取塔的操作情况,如提高转速,或改进萃取塔结构,使转盘萃取塔的理论级数达到4,将会取得较好的效果[10]。

3 结论

通过对丙烯酸甲酯厂甲醇萃取塔分离过程的模拟,结果表明:通过进料组分的拟三元简化以及选取SRK 热力学方程,运用Aspen Plus 流程模拟软件的模拟结果基本与现场数据吻合。同时对萃取过程进行优化,得出在四级逆流萃取,萃取相比为1.03、操作温度为39℃的情况下,模拟结果最好,模拟结果对萃取塔的实际生产和改造具有一定的指导意义。

[1]吕常钦.丙烯酸及酯生产与管理[M].北京:中国石化出版社,2009:28-45.

[2]陶子斌.丙烯酸生产与应用技术[M].北京:化学工业出版社,2007:23.

[3]张春燕,郭文革,刘亚玲.采用萃取-反萃取技术回收废水中的醋酸[J].石油化工环境保护,2004,27(3):30-33.

[4]杨楚芬,杨时颖,郭建维.煤气化废水萃取脱酚单元模拟计算与设计[J].现代化工,2012,32(7):102-104.

[5]何天平,李伟敏,叶正亚,等.逆流萃取分离硫辛酸-乙醇-水体系的模拟计算[J].计算机与应用化学,2008,25(12):1562-1564.

[6]Fei Weiyang,Wen Xiaoming,Xie Runxing.Application of non-equilibrium stage model to liquid-liquid extraction[J].Tsinghua Science and Technology,1996,1(4):332-335.

[7]员玫,许松林.蒽醌法生产过氧化氢中萃取过程的模拟[J].化工进展,2007,26(6):886-888.

[8]李克明,叶贞成.丙烯精馏过程模型及模拟优化[J].化工进展,2010,29(4):611-615.

[9]陈英南,刘玉兰.常用化工单元设备的设计[M].上海:华东理工大学出版社,2005:142-143.

[10]汪家鼎,陈家镛.溶剂萃取手册[M].北京:化学工业出版社,2001:114-116.