相控阵检测技术在缺陷定位、定性、定量准确性的探讨

肖武华 孔令昌

(广东省特种设备检测研究院珠海检测院,广东 珠海 519002)

0 引言

相控阵超声检测作为一种新型的特殊无损检测技术,随着其系统设计、生产及测试、应用等已取得一系列进展,将成为无损检测的重要方法之一。相控阵凭借其多晶片动态聚焦、计算机处理等先进技术,使之具有广阔的应用和发展前景。相控阵有助于提高检测的精确性、重现性及检测结果的可靠性,增强检测的实时性和直观性,促进无损检测的应用与发展,提高检验检测质量和科技含量[1,2]。

相控阵技术是在A超超声波检测的基础上发展起来的,相控阵检测技术比起A超来说具有独特的优势,如其扇扫扫查面积大、可达性好,同时进行B、C扫并有现场实时记录功能,可以模拟缺陷的3D图像等;同时也带有A超的一些弊端,如缺陷的定性和缺陷自身高度的测量还有一定的难度等。目前国内相控阵检测还没有现行的标准,大多属于实验室研究阶段,有的已经用于现场辅助检验。对其检测的可靠性还需进一步的验证。

主要讨论相控阵检测技术对缺陷的定位、定性、定量的准确性,通过与TOFD、射线检测和A超超声波检测的比较,来验证其在缺陷定性、定位和定量的准确性。射线检测在定性、测长和水平定位方面是最准确的,通过与射线检测结果的比较,便可知相控阵检测在缺陷定性、测长和水平定位方面的准确性如何。TOFD检测技术在测量缺陷自身高度以及高度定位方面是最准确的,通过与TOFD检测结果的比较,便可知相控阵检测在测量缺陷自身高度和高度定位方面的准确性如何。再加上A超超声波检测的结果进行比较,进一步验证其定量和定位的准确性。

1 检测的仪器与试板

相控阵仪器为以色列ISONIC公司2009系列产品,探头采用32位晶片11358型号探头。委托山东济宁磨具厂加工的8块含有模拟缺陷的试板。下面挑选一块11388试板来说明整个实验的验证过程。试板规格:300mm×300mm×15mm,材质为Q235B,焊接方法为手工电弧焊。

2 相控阵检测缺陷定性分析

首先对试板进行RT检测,底片见图1。由图中可以看出,试板内部共有三个缺陷:1#缺陷为夹渣缺陷,2#缺陷为未熔合缺陷,3#为未焊透缺陷。

图1 11388试块的射线检测底片

对试板进行相控阵检测,顺利发现三个缺陷,在扇扫图像中很难看出缺陷的性质。对三个缺陷进行B、C扫查,只能看出缺陷的在水平位置和高度位置的走势,定性比较困难。对检测结果进行3D模拟,只能模拟缺陷大概的形状,仍然无法定性,见图2。综合分析相控阵各项检测结果均难以判断缺陷性质,但缺陷的检出率和射线检测是吻合的。

图2 11388试块3个缺陷相控阵检测3D模拟图

3 相控阵检测缺陷定位分析

3.1 缺陷的水平定位

通过B、C扫查图片对缺陷进行水平定位,缺陷位置在焊缝中心线附近,与图中射线检测底片中1#缺陷的水平定位基本吻合,且水平信息更丰富,左下角显示了1#缺陷的水平宽度信息,缺陷的水平宽度从19.1mm到22.6mm(离探头前沿的距离),共3.4mm。

采用同样方法确定2#和3#缺陷的水平定位均在焊缝中心线附近,与射线检测结果相吻合。2#缺陷的水平宽度从17.9mm到20.2mm(离探头前沿的距离),共2.3mm。3#缺陷的水平宽度从21.6mm到23.8mm(离探头前沿的距离),共2.2mm。

3.2 缺陷的高度定位和自身高度的测量

通过B、C扫查图确定1#缺陷高度从4.5mm到8.4mm,自身高度为4.0mm,见图3。

图3 1#缺陷相控阵检测高度信息

采用TOFD对缺陷进行检测,确定1#缺陷的高度信息,高度从5.5mm到8.2mm,共2.7mm,见图4。采用A超UT确定1#缺陷高度为7.5mm,见图5。

图4 1#缺陷TOFD检测高度信息

图5 1#缺陷A超UT检测高度信息

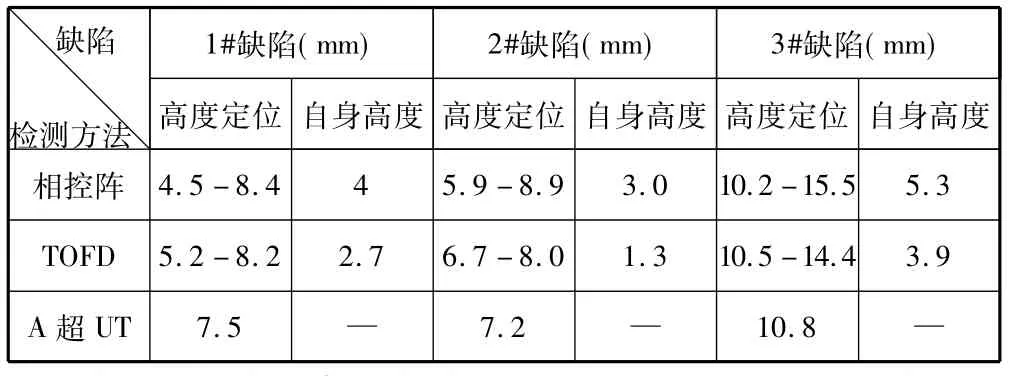

同样采用三种检测方法,得到2#和3#缺陷的高度,见表1。

表1 缺陷高度对比表

先比较缺陷的高度定位,通过表1可以看出三种检测方法的结果基本吻合。再来比较缺陷自身高度,由于TOFD测量缺陷自身高度时,是通过测量缺陷的尖端的衍射信号[2],受到的干扰因素比较少,故测量结果最准确的。通过表1比较TOFD和相控阵的检测结果可以看出,相控阵测量缺陷自身高度误差较大。原因在于相控阵测量缺陷自身高度的原理是脉冲反射法,受到仪器增益的大小、缺陷高度位置、表面的形状和粗糙度等的影响,这些因素都会影响反射能量的大小,从而影响图形的大小,最终影响缺陷自身高度的测量。

4 缺陷的测长

应用相控阵检测得到1#缺陷长度信息:从57.8mm到88.9mm,共31.1mm长,见图6。

图6 1#缺陷相控阵检测长度信息

再用TOFD检测得到1#缺陷长度信息:从65.4mm到97.7mm,共32.3mm长,见图7。

图7 1#缺陷TOFD检测长度信息

对X射线底片(图2)测量得到1#缺陷长度信息:从60.2mm到92.9mm,共32.7长。

同理,可以得到2#和3#缺陷的长度信息,见下表2。

?

通过表2对比相控阵、TOFD、射线检测,测出的长度基本吻合,误差较小。由于相控阵和TOFD测长均采用了编码器,测出的长度信息还是比较准确的。

采用同样的方法,我们比较了其余7块有模拟缺陷的试板。得出的结果与11388试板类似,从而进一步验证结果的可信性。

5 结论

(1)相控阵检测在水平定位,高度定位以及定量比较准确;

(2)相控阵检测在定性方面比起A超超声波有进步的地方,能够模拟出缺陷的3D图像,大概了解缺陷的一些形状特征,但确定缺陷性质比较困难。

(3)相控阵检测在测量缺陷自身高度时,受到的干扰因素较多,误差比TOFD大。

[1]郑晖,林树青.超声检测第2版[M].北京.中国劳动社会保障出版社,2008.05:146-148.

[2]强天鹏.衍射时差法(TOFD)超声波检测技术[M].北京.中国劳动社会保障出版社,2009.02:2-13.