韶钢麦尔兹窑石灰含粉率偏高的原因分析与改进措施

黄 勇

(宝钢集团广东韶关钢铁有限公司,广东 韶关 512123)

1 前言

2008年9 月韶钢与瑞土麦尔兹欧芬堡公司签定了“2座日产500吨麦尔兹并流蓄热式(PFR)石灰竖窑项目”技术附件,并进行了商务谈判,委托太原钢铁集团设计院于2008年11月完成了《广东韶钢松山股份有限公司新石灰窑工程初步设计》。

2010年5 月7日中冶集团武汉勘察研究院有限公司开工打桩,2011年6月11日竣工;上海宝冶建设有限公司施工总承包,工程主体于2010年8月31日开始施工;2011年6月10日开始联动调试,2011年7月17日1#窑送煤气点火;2011年9月3日2#窑点火、热负荷调试,至2011年9月10日韶钢2×500TPD麦尔兹窑进入正常生产阶段。

麦尔兹窑出窑石灰粉化率(粒度<5mm)有时高达30%以上,对炼钢除尘设备造成严重影响。炼钢要求石灰粉化率(粒度<10mm)占比低于10%。

本文从石灰石质量、焙烧工艺、石灰过筛、汽运供料等多方面致使含粉率高的原因进行认真分析,找到了导致石灰含粉率偏高的主要原因,并提出改进建议和解决措施。

2 工艺系统存在的问题及改进措施

2.1 原料储运路线长,存在石灰石二次破碎现象

原料储运是由9个60m3地下受料仓、1#原料皮带机、水洗圆筒筛、2#皮带机和3#~8#(6条)皮带机组成,将筛分水洗后的合格石灰石分别配仓到4个350m3窑前仓中。

进厂石灰石(1#皮带机的样品)粒度合格率为82%(粒度<40mm的碎石占18%);经过筛分水洗后的石灰石(2#皮带机的样品)粒度合格率提高到了94.5%,但是经过多点转运后的石灰石(进窑前仓之前5#皮带机的样品)粒度合格率降低到了91%(粒度<40mm的碎石提高到了9%,且石米较多),自窑前仓卸出的石灰石(9#皮带机的样品)粒度合格率进一步降低到了85%(粒度<40mm的碎石提高到了15%,且石米更多)。

上述情况说明,在石灰石筛分水洗、多点转运,直到入窑的全过程中由于落点多,且落差大使石灰石产生了二次破碎,最终导致入窑碎小石灰石量较多。

因此,焙烧厂对各落料点进行了整改,使局部产生集料而形成料打料的落料方式,并控制好各窑前仓的料位以减小落差,通过改进使入窑石灰石粒度合格率提高到了90%以上。

2.2 成品筛筛分效率低

成品系统双层圆筒筛上层筛面开孔率不足,使其筛分效率低下,因此焙烧厂于2012年8月29日对双层圆筒筛上层筛面进行扩孔改造,即将原来的φ10mm圆孔改为φ10×30mm的条孔,使其开孔率较之前提高了近二倍,从而使筛分效率大幅度提高,经多次取样分析双层圆筒筛上层筛下料合格率(粒度≥10mm所占的百分比)由改造前的85%提高到了95%以上。

2.3 成品团灰仓储量小、落差大

三个成品团灰仓的容积均为1000m3、有效高度为17m,是按三座麦窑的成品量建设的,而现有2×500TPD麦窑都在约80%的低负荷状态下运行,这就造成了三个成品块灰仓的储量均偏小,增大了团灰配仓下料时的落差,造成成品块灰的二次破碎现象较严重。

因此,焙烧厂调整了团灰的储存方式,即只用2#、3#存放团灰(4#暂时闲置,1#仓仍存放粉灰),使2#、3#仓储量增大,成品团灰进入仓内时的落差减小,成品团灰的二次破碎现象降低到了最轻限度。

3 石灰石问题及改进意见

3.1 石灰石烧裂率测试实验

焙烧厂麦尔兹窑出窑石灰粉化率(粒度<5mm)有时高达30%以上,经初步分析关键因素是所用石灰石的烧裂率偏高。为了查清进厂原料中不同色泽石头的烧裂率指标,为麦尔兹窑原料质量把关提供技术依据,用质量检测中心的马弗炉进行不同色泽石头烧裂率指标的测定(2008年焙烧厂石灰石料场取样寄送瑞士麦尔兹公司试验室的测定结果为7.3%)。

焙烧厂选取三种色泽的石头(白色为方解石,浅灰色、深灰色为普通石灰石),进行烧裂率对比测试。

3.1.1 测试步骤

(1)在焙烧厂麦尔兹窑石灰石料场选取白色石头一块,浅灰色石头两块,深灰色石头一块,将三种色泽石头共四块放置于马弗炉热电偶两侧(见图1)。

(2)关闭炉门,缓慢升温至950℃,然后保温两个小时,关闭马弗炉,待温度降低取出四块石头置于托盘上观察实验结果(见图2)。

图1

图2

3.1.2 实验结果对比

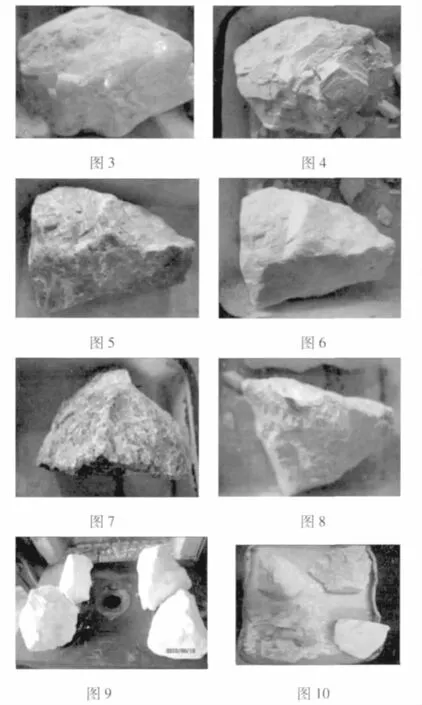

(1)白色石头(方解石)实验前(见图3)与试验后(见图4)。

(2)浅灰色石头(普通石灰石)实验前(图5)与试验后(图6)。

(3)深灰色石头(普通石灰石)实验前(图7)与试验后(图8)。

(4)强度测试,轻度挤压前状态(图9)与轻度挤压后状态(图10)。

3.1.3 实验结论及建议

(1)浅灰色石头为普通石灰石,煅烧后石灰颜色较白,强度符合要求。

(2)深灰色石头也是普通石灰石,占有一定比例,煅烧后石灰颜色白中带黄,其强度略高于白色石灰。

(3)白色石头为方解石,在焙烧厂所占比例较高,煅烧后石灰颜色较白,表面布满裂纹,轻轻碰触后就碎裂,其强度低。

(4)本次实验是在马弗炉内进行的静态、低温(950℃)煅烧实验,若将其置于麦尔兹窑的动态、高温(1050℃)工况下,则方解石会在煅烧带因高温分解爆裂、物料间的磨擦撞击下碎裂,并在石灰冷却风的作用下风化成粉(既使有块状方解石灰出窑,也会在后续提升、运输、筛分、入仓过程中碎裂成小粒或粉状)。

(5)方解石在煅烧带碎裂后也会局部气路堵塞,使麦尔兹窑内热气流分布不均、窑压升高而不利于麦窑的优质、低耗、高效生产,因此应严格进厂原材料控制,杜绝方解石和其他杂石进窑,以充分发挥麦尔兹窑的技术优势。

3.2 石灰石问题

与工艺系统存在的问题相比,进厂石灰石质量问题更为突出,自麦尔兹窑投产至2012年12月底,按Q/SG 61.02-2012冶金用石灰石标准判定的粒度合格率不足85%,化学成份合格率不到50%,而且其中混有30%以上的方解石,方解石中的CaCO3含量高于普通石灰石,但它是由粗大的晶粒构成的石头,晶粒间结合紧密而吸收热膨胀的能力小,煅烧过程中容易发生破碎和粉化,被国内外同行公认为不适合烧制石灰。

造成2×500TPD麦窑出窑石灰含粉率有时高达30%以上的直接主要原因就是石灰石中含有大量的方解石,图11为9#皮带机(窑前仓底,石灰石即将计量入窑)上方解石(白色石头)与普通石灰石含量比,图12为10#皮带机上粉灰与团灰的含量比(出窑石灰粒度<5mm者占30%以上)。

图11

图12

3.3 改进意见

早在2008年初以焙烧厂为主进行“十一五”冶金石灰窑型选择时,就在提交给公司的《“十一五”冶金石灰的规划意见》中明确提出:“无论选用什么样的窑型,首先必须要解决石灰石的质量问题,即通过对韶钢周边石灰石资源的深入普查,选定三到五个成份符合企业标准要求的矿层稳定的且易于开采的矿点,通过技术支持与需求量保证等多种措施,做大做强这些矿点,使之成为韶钢熔剂矿基地,确保韶钢发展所需的熔剂矿资源”。

4 结论

(1)对原料储运路线上各落料点进行了整改,使局部产生集料而形成料打料的落料方式,并控制好各窑前仓的料位以减小落差,通过改进使入窑石灰石粒度合格率提高到了90%以上,从而基本解决了石灰石二次破碎的问题。

(2)将圆筒筛的φ10mm圆孔改为φ10×30mm的条孔,使其开孔率提高近二倍,从而使筛分效率大幅提高,筛下料合格率(粒度≥10mm所占百分比)由改造前的85%提高到了95%以上。

(3)调整团灰的储存方式,减小团灰入仓的落差,降低了团灰的二次破碎现象。

(4)导致韶钢麦尔兹窑石灰粉化率偏高的最主要原因是进厂石灰石中方解石含量偏高,方解石烧裂率高,煅烧过程中容易发生破碎和粉化,被国内外同行公认为不适合烧制石灰。要从根本上解决麦尔兹窑石灰粉化率问题,必须从源头上杜绝方解石等杂石入窑。没有质量合格的石灰石不可能生产出优质高活性的石灰。