温度与压力等合成工艺条件对联醇生产的影响及选择

张建贵

(宁夏化工设计研究院〈有限公司〉,宁夏银川750002)

0 引言

合成氨联产甲醇在甲醇生产法中占据一个比较重要的位置。联醇装置它串联在合成氨工艺中,既要满足氨合成的工艺条件,又要满足甲醇合成的工艺要求,要达到整个装置的最优化操作,取决于甲醇合成塔结构是否合理、流程是否配套和脱硫等问题。

1 最适宜温度的作用及控制方法

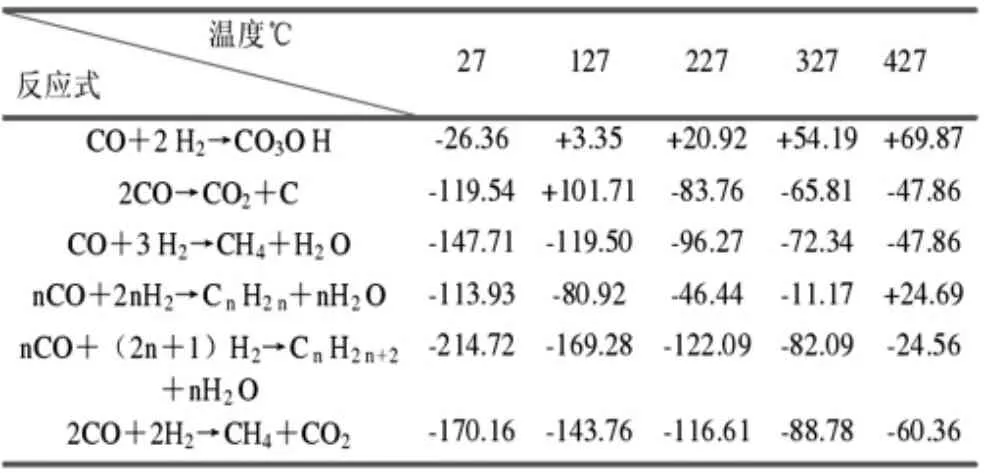

从甲醇合成反应的化学平衡来看,温度低对于提高甲醇的产率是有利的,但是从反应的速度来看,提高反应温度能够提高反应速度,所以必须兼顾这两个条件,选择最适宜的操作温度,这样就决定于选用催化剂的性能。甲醇合成反应是参与的碳、氢、氧三元素之间的复杂的反应,合成反应的条件,尤其反应温度对于生成物的性质起着重大的作用。 以原料气中CO 和H2所参加的反应,有很多副反应和生成甲醇的主反应相竞争,表1 中CO 和H2在不同的温度下,竞争反应标准等压位差。

表1 氢与一氧化碳竞争反应等压位差一览表 KJ/mol

由表中可以看出,当温度在327℃以上时,生成甲醇与生成其它产物的反应位差越来越接近,就是说在这样的温度下,副产物的生成越来越多,所以过高的反应温度对粗甲醇的生成是不利的,同时由于部分原料气消耗在副产物上,使每生产1 吨粗甲醇的原料气消耗也因此上升。 不仅如此,操作温度还决定于合成的压力、气体的组份、空间速度、催化剂的性能及设备的选用情况等因素。 同一种反应在不同的催化剂上要求反应分子的活化能是不同的。温度过低达不到催化剂的活性温度,反应不能进行,温度太高不仅增加了副反应,消耗了原料气,而且反应过分剧烈,温度难以控制,容易使催化剂衰老、失活。 我公司联醇生产选择了C207 铜基催化剂,它能在低温下合成甲醇,这种经还原催化剂的活性温度约为250-260℃, 即使到使用后期也不超过300℃。 这种操作条件下,副反应少,因此甲醇中的甲酸、高级醇、二甲醚、醛、酮等其它不纯物都降低到最低的限度,其总量不超过1%。

2 最适宜反应压力的选择及影响

合成反应压力对于产量的关系, 可以用下面的式子表示:R=0.05P2(铜基催化剂),式中R 为单位数量催化剂得到的甲醇量(g/l 催化剂.h);P 为压力。 下图为使用铜基催化剂当空间速度为3000m3/(m3催化剂.h)及不同压力下与甲醇生成量的关系。

图1 合成压力与甲醇生产量的关系

由公式及图表可以看出,合成的压力越高,甲醇的生成量越大。由250-350℃几组温度可以明显的看出提高反应压力,相对应的反应温度越低,产量越大。 CO 的转化率也因为压力的提高而升高,在一氧化碳转化率与实际生产平衡转化率的曲线图上可以看出。 反应温度300℃时,理论平衡转化率达到80%以上,曲线就趋于平直,而实际的转化率几乎是与反应压力成正比例直线上升。

甲醇的合成反应是一个有体积变化的可逆反应,反应向着体积缩小的方向进行,提高压力无疑是对合成反应平衡向正方向运行是有利的,在合成反应的同时伴随着一些副反应的发生,产生杂质,虽然副反应也都大部分向着体积缩小的方向进行,但是缩小的比例大多不如生成甲醇反应大,所以提高压力对提高粗甲醇的质量有利。 但是提高压力也不是没有限度的,过高的反应压力不仅提高了设备受压等级的要求,而且增加了能耗。 一般CO 转化率在压力达到8MPa 以上,反应温度在300℃以下时,平衡转化率变化幅度不大,过分的提高压力是不合理的,同时甲醇合成反应压力在15-20MPa 之间,反应的热效应比较稳定,有利于催化床的温度控制。

3 原料气中氢与一氧化碳比例的要求

从反应的方程式来看,合成甲醇时氢与一氧化碳的分子比为2:1,但是在实际生产中以2:1 组成的合成气,合成甲醇时的转化率是相当低的,有研究证实,当应用超过化学计算量的CO 气体进行反应时,其产量比根据质量作用定律所预计的要降得更低, 而把H2含量超过化学计算量时,转化率比预计的降低得要少。 反应气体受催化剂的表面吸附及其他一些因素的影响,要求反应气体中氢气的含量要大于理论量,以提高反应速度。

联醇生产的H2:CO 值的控制,既要从合成甲醇来考虑,又要考虑反应后的气体为合成氨生产保持H2:N2=3:1 的比值, 对于联醇来说,由于甲醇合成以后的气体要保持相当量的氢去参加氨的合成,所以氢是过量的,但是确定联醇生产中氢与一氧化碳的比例必须考虑甲醇产量在总氨产量中所占的比例,也即原料气中的氢在制醇和制氨中如何分配的问题。

在联醇生产中,通常以改变变换气中一氧化碳的含量来调节甲醇产量在总氨中的比例。 在合成气中本来已经具备过量的氢气,只要稍微改变一下一氧化碳的含量, 合成甲醇的产量就有明显得到变化,正常生产中,醇氨比维持在40-50%,甲醇合成塔后一氧化碳含量在2%左右,此时水洗气中一氧化碳大约维持在8-10%。 在原料气中保持过量的氢, 在原料气的配比上足以保证合成甲醇时一氧化碳的转化率,这个也是联醇生产的优势之一。

4 空间速度

温度压力确定后,反应气体的空间速度就成为甲醇合成生产控制的主要因素。 所谓空间速度就是指在单位时间内,单位体积的催化剂所经过的气体体积数。 在温度、压力不变的情况下,空速越大,则气体在催化剂表面的接触时间越短。 从化学平衡的角度来说,接触时间越长,反应越接近平衡,也就是单程转化率越高,但不是成正比例增加,转化率的增加比接触时间的增加的幅度要小得多, 所以接触时间长(空间速度小),转化率虽然增加,但是单位时间通过的气量小,总的产量仍然是很低的。如果提高空间速度,即减少接触时间,虽然转化率下降,但是由于单位时间通过的气量增多,甲醇的时空产量却相应的增多,甲醇的时空产量却相应地增加了。实践证明,甲醇的时空产量在一定的范围内与空间速度成正比例关系的。化学反应在反应生成物不断移走,生成物浓度较低时,化学平衡向正方向移动,对于甲醇合成来说,催化剂表面的生成物通过气体不断带走使反应的速度加快;同时,要是催化剂表面的生成物仍然留在催化剂表面,或者在表面停留时间过长,生成物甲醇将继续反应,使碳链增长,生成各种高级醇。

5 原料气组份对合成反应的影响

联醇生产原料气主要组份除一氧化碳之外,还存在有下列几种气体组份:原料气中带入和合成反应时生成的惰性气,如甲烷、氩气等;原料气中存在的少量二氧化碳;还有合成氨生产中必不可少的氮气。

根据质量作用定律,反应物的分子分压与化学反应成正比。 在氢和一氧化碳合成甲醇过程中,生成甲烷的副反应是存在的,但是由于甲醇生产部分循环的特点,甲烷的产生量与醇后气的带走的量可以视作是平衡的,而且是在高压下合成甲醇时,反应气体中有适当的高浓度的甲烷的存在,对甲醇产品的存在是有利的。 这是因为甲烷气体的存在,降低了反应气体中氢气和一氧化碳的分压,致使甲醇反应有效的得到了抑制,甲烷的热容量远比氢气和一氧化碳要高,反应热量使气体的温升降低。 因此甲烷对合成反应的影响几乎可以不必考虑。

联醇生产中,由于合成甲醇以后的气体组分中氮气的约占四分之一,氮气的存在虽然对氢气和一氧化碳的分压有影响,但是对于高活性的铜基催化剂,恰恰能使合成反应得到缓和,使反应温度易于控制,有效的防止过分剧烈的反应所引起的超温和温度的大幅度的波动。同时也减少了由于反应温度高而产生的副反应,对提高合成甲醇质量起了积极作用。

二氧化碳合成甲醇比一氧化碳要多消耗一个氢,同时多生产一个水,因此当生产原料中氢气含量较低的情况下,应该使更多的氢气和一氧化碳生产甲醇。 当采用高空速反应时,气体中有少量的二氧化碳存在对合成甲醇起有利的作用。它可以在一定程度上抑制二甲醚的生成,阻止一氧化碳转化成二氧化碳,可更加有利于调节温度,防止超温, 因为二氧化碳的合成反应比一氧化碳的合成反应热要低42.9KJ/mol。所以有二氧化碳参加的合成反应可以抑制合成温度升高。当反应在较高的温度下进行时,这个反应能用氧化锌催化。 这个吸热反应起了调节系统的作用,因而阻止了催化剂发生过热的现象。

联醇生产使用铜基催化剂时, 二氧化碳还有一个重要的作用,就是保护铜基催化剂的活性,延长铜基催化剂的使用寿命,因此少量的二氧化碳的存在对于甲醇合成反应是有好处的。 因此在联醇生产中,水洗气的二氧化碳一般含量控制在1-3%左右,如果原料气中氢气的含量高时,还可以适当提高。

系统的惰性气一部分来自原料气中带入的氮、甲烷、氩气等,另外一部分来自合成甲醇时生成的副产品,其中主要是甲烷及其它不凝性的有机化合物。 合成气中惰性气体的含量很高,使氢气与一氧化碳的分压降低,对化学平衡不利,将影响合成反应的速度。 单醇生产时,合成气体全部循环,甲醇合成是全部生产的终端,循环气中惰性气不断积累,如果不是经常排放,将影响转化率,同时使合成系统压力升高,所以单醇生产时必须不断排放惰性气。使用锌基催化剂的单醇生产工艺,每生产1t 粗甲醇大约要排放700-900m3的惰性气。 联醇生产的特点是部分循环,塔后气体始终有一部分要经过铜洗作为合成氨的原料气,所以联醇生产中不存在惰性气体的积累问题。 因此联醇生产的原料消耗比单醇低得多,这个正是联醇的优势之一。

6 结束语

总之,联醇生产的优势是在于原料气的充分利用,而其主要弱点是反应气体的部分循环,与此相反,单醇工艺是气体的全循环操作,但是其塔后的惰性气体的排放造成原料气的的大量损失。如果把联醇和单醇所有的优势都集中起来,就使这种工艺趋于完美无缺了。

[1]宋维端,肖任坚.甲醇工学[M].化学工业出版社(第一版),北京,1991.

[2]冯元琦.联醇生产[M].化学工业出版社(第二版),北京,1994.