L4-1200M3闭式四点多连杆压力机滑块的优化设计

陈启升

(山东冠泓数控装备有限公司,山东 诸城 262200)

0 前言

滑块是机械压力机的重要部件。工艺技术的不断发展,一方面对滑块强度和刚度的要求越来越高,另一方面则力求滑块减重,在保证安全使用的前提下节省材料,降低动力消耗。为此,机械压力机滑块设计成框架式结构,设置加强筋来保证其强度。传统的研究方法是将滑块简化为不受导轨约束的双点支梁,支点距离为点距,采用材料力学的方法,计算其在公称力下危险点的应力和最大变形,再引入许用值,使其应力和变形低于许用值即可[1]。但这种方法采用人工计算,计算量不仅复杂庞大,而且计算结果也往往与实际情况相差甚远,因此并不是最佳的设计方案。

本文运用有限元软件ANSYS中的Workbench环境对滑块进行静态分析计算,并结合滑块的受力特点对滑块进行结构优化,使重量更轻,且满足滑块的强度和刚度要求,降低了成本,提高了设计效率。

图1 滑块模型

1 滑块的结构分析

本文分析的是闭式四点(多连杆)压力机的滑块,为钢板焊接结构,其三维模型如图1所示。

滑块所用材料为Q235-A,焊后退火处理,其主要技术参数如表1所示。

表1 Q235-A主要参数

2 滑块的有限元分析

2.1 滑块三维模型的建立[5]

在三维建模软件UG中创建滑块三维模型。本课题研究的压力机滑块结构包括大量的销孔、筋板、圆角等,为降低分析对计算机硬件的要求,建模时进行适当简化,省略了部分销孔、筋板以及圆角等结构。

通过对UG的二次开发,在UG中成功嵌入ANSYS Workbench软件,将UG中的模型直接导入ANSYS Workbench中。

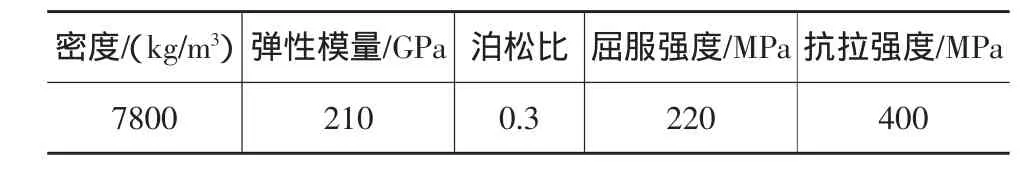

2.2 滑块模型的网格划分

ANSYS Workbench中可直接以“Generate Mesh”的形式划分网格,并可以通过设置Sizing,对网格精度进行控制。网格划分结果如图2所示。

2.3 滑块模型的边界条件

图2 滑块的网格示意图

在对滑块进行有限元分析确定其边界条件时,一般应做到以下几点:要施加足够的约束,保证结构不产生刚性位移;施加的边界条件必须符合物理模型的实际工况;力求简单直观,便于计算。滑块是由导柱和导轨支撑定位的,它可以沿y方向运动,因此在滑块高压腔的活塞支承面上施加曲柄连杆的固定约束,而在滑块的各导向面加以导轨的位移约束,限制x、z方向移动,即在x、z方向上的位移为0,y方向上的位移设置为自由。

在ANSYS Workbench中可以施加固定约束(fixed support)和位移约束(displacement),准确地模拟其边界条件[3]。同时给滑块底面施加12000kN的载荷。

2.4 静态分析计算

设定所需分析的参数,并进行求解。

由静态分析结果可知:滑块整体应力在78MPa以内,最大应力为175.6MPa,发生在高压腔的活塞支承面上,而滑块其余地方应力较小,有较大的优化空间。

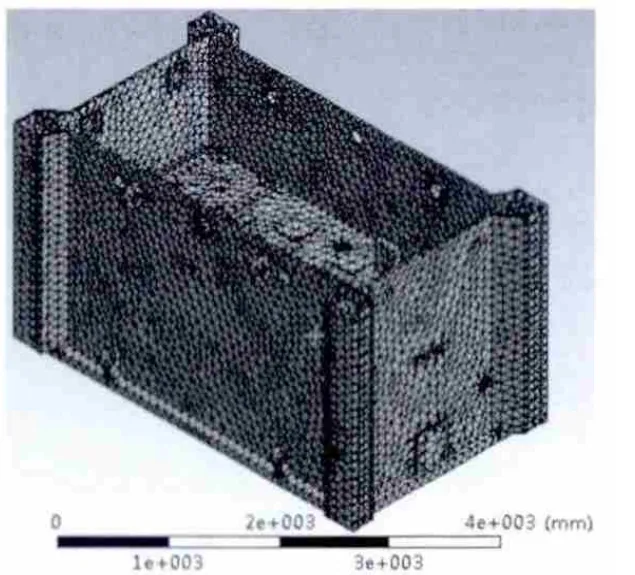

滑块的最大变形发生在滑块底面压力中心的外沿,最大变形量为0.336mm,其余地方变形相对较小,滑块的挠度符合设计标准[1]。

滑块的应力分布图和变形分布图如图3、4所示。

图3 滑块的应力分布图

图4 滑块的变形分布图

3 滑块的优化

3.1 滑块结构的拓扑优化

拓扑优化是指形状的优化,其目标是确定承受载荷的结构具有最大刚度时的材料分配方案。与传统优化设计的不同之处在于,拓扑优化设计不需要优化设计变量,设计变量、状态变量和目标函数都是程序预先定义好的,只需要给出结构的材料特性参数、有限元模型、位移约束、载荷等。

拓扑优化的约束条件是省去材料的百分比V,目标函数是结构的变形能,减小结构的变形能即相当于提高结构的刚度,拓扑优化通过使用设计变量ηi给每个单元赋予内部伪密度实现。

对滑块进行拓扑优化,边界条件和静态分析时相同,将优化设计目标(Target Reduction)定为20%。求解结果如图5所示。

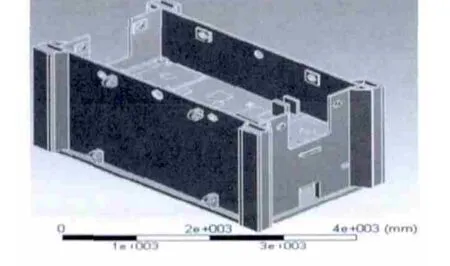

图5 滑块的拓扑优化结果

3.2 滑块的结构优化

根据图5的拓扑结构优化分析结果,利用UG软件对原有的滑块模型进行了修改,得到拓扑结构优化后的滑块模型,如图6所示。

图6 滑块结构优化示意图

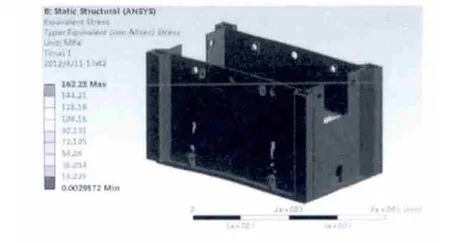

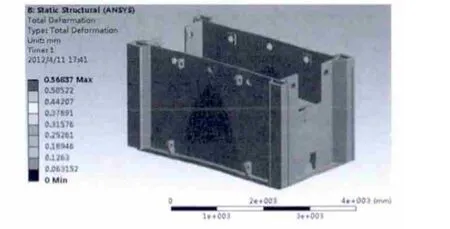

3.3 滑块优化结果分析

将优化后的滑块再次进行静态分析计算,计算结果如图7、8所示。可以看出,滑块的最大应力为162MPa,最大变形为0.568mm,优化后的结构强度、刚度均满足使用要求。

4 结论

(1)本文采用ANSYS的Workbench环境对滑块进行有限元分析时,结果显示最大应力远小于材料的屈服应力,说明初始设计时的强度和刚度余量过大,存在材料浪费现象。

(2)对滑块进行拓扑结构优化设计,优化后的滑块强度和刚度均有所提高,滑块整体重量减轻了20%,降低了原材料消耗,降低了生产成本。

(3)在传统方法中需要对滑块进行反复验算和校核,计算精度低;而运用ANSYS进行有限元分析和优化设计时,摆脱了繁琐的方程求解,极大地缩短了滑块设计的工作量,同时大大提高了设计效率和设计精度。

图7 优化后滑块应力分布图

图8 优化后滑块变形分布图

[1]何德誉.曲柄压力机[M].北京:机械工业出版社,1987.

[2]林道盛.锻压机械及其有限元计算[M].北京:北京工业大学出版社,2003.

[3]何正嘉,李 兵,陈雪峰.ANSYS Workbench设计、仿真与优化[M].北京:清华大学出版社.2008.

[4]刘 伟,高维成,于广滨.ANSYS 12.0宝典[K].北京:电子工业出版社,2010.

[5]张彦青.UG NX 6.0中文版基础教程[K].北京:清华大学出版社.2009.

[6]詹俊勇,黄建民,张锦义.双点压力机滑块有限元分析与优化[J].锻压装备与制造技术,2010,45(6):42-44.

[7]詹俊勇.JH21-63型压力机机身的有限元分析与结构测试 [J].锻压装备与制造技术,2010,45(2):61-63.