伴生气压缩机无油流监控系统改造

王大安,李世元,王松 (中海石油 (中国)有限公司天津分公司,天津300452)

目前海洋石油采油平台大多数采取燃气涡轮机自发电供电方式。为了提高天然气的燃烧热效应,燃气涡轮机需要伴生气压缩机对平台油气工艺流程中产生的燃料用伴生气进行增压,所以伴生气压缩机作为天然气动力工艺流程中的主要设备,已经被广泛应用到海洋石油采油平台上。当伴生气压缩机故障停机,燃气供给不足,会造成双燃料涡轮发电机高负载切油。如涡轮发电机燃料切换失败与电网脱扣会导致电网负载调配系统动作甩掉部分负荷,严重时甚至会导致平台失电,给海上生产造成重大经济损失。

多年的设备管理维护,已经使平台伴生气压缩机组故障率大大下降,但在压缩机关断的案例统计中,机组因监控系统报无油流开关故障停机的比例高达80%。无油流开关实时监测注入到各注入点的润滑油是否正常,当润滑油注入系统异常或者无油流开关本身故障引起监控系统报警时,机组会紧急停机。对无油流引起的停机故障进行详细检查,发现润滑油注入系统异常导致无油流开关真实动作的情况很少,基本都是无油流开关本身故障。针对该故障对整个注油系统进行详细分析,采用双通道无油流开关监控系统实现可靠、稳定的伴生气压缩机注油系统监控。

1 压缩机强制注油润滑

平台选用的压缩机为美国Ariel公司JGK/2重型平衡对置式压缩机,其气缸、气缸活塞和活塞杆填料的润滑采用强制注油润滑。注油系统主要由柱塞注油泵、压力爆破片、注油分配器、各分支注油管路、注油监控无油流开关组成。润滑油从润滑油箱被齿轮驱动方式的注油泵吸入加压后进入注油主管路、注油分配器。通过注油分配器的各分配管线流向气缸和活塞填料密封进行系统润滑。强制润滑系统管路里的压力至少为气缸压力的110%,每条注油分支管线上均有单流阀以防止润滑油回逆。当主管路、注油分配器或各分支管路发生堵塞时均会引起注油监控无油流开关动作报警停机,同时系统的注油压力会持续上升,达到爆破压力后压力爆破片瞬间破裂,润滑油从破裂孔泄出,使注油流程上的各部件得到更安全的保护。图1为强制注油润滑示意。

图1 强制注油润滑示意图

2 注油分配器

2.1 分配器组成

JGK/2型伴生气压缩机选用的是Ariel公司型号为A-6667-AA集中递进式注油分配器。由上部的分配块和下部的底盘组成,分配块由特定结构的柱塞腔和能够在其内部左右运动的柱塞组成,柱塞的直径和行程决定了每个分配块的单次注油量。底盘是由1个入口区块,3~8个中间区块、1个末端块和3个连接螺栓组成。底盘入口区块装在整个注油器底盘的顶部作为唯一的润滑油入口,润滑油被增压后从底盘入口区块进入紧邻的中间区块,通过带柱塞腔室结构的分配块一起组合作用,从中间区块两侧的出口去润滑用户,一般直接连接止回阀。分配块和底盘中间块一一对应,通过六角沉头螺栓捆绑组合安装❶Heavy duty balanced opposed compressors technical manual for models.JGK and JGT ARIEL Corporation REV:10/98.。该注油分配器要求最少要安装3个分配块和底盘中间块的组合才能正常工作。分配块中间的2个内螺纹口可以加装现场监控用运动指示器,左右两端的内螺纹口根据柱塞左右运动的原理可以加装无油流检测开关用于远传,未用到的端口需要加装丝堵。根据机组实际情况选用3个分配块组合,排量型号依次为30T (0.49cm3/次)、18T(0.29cm3/次)、12T (0.2cm3/次)。上述组合的分配块和底盘之间、底盘各区块之间均用O形圈密封。图2为注油分配器示意图。

图2 注油分配器

2.2 分配器工作原理

分配器的入口通道始终与所有的柱塞连通,每个柱塞上有左右2个导向口,柱塞在分配器内有左右2个位置,柱塞在右边位置则润滑油流向柱塞的左侧导向口,反之,当柱塞在左边位置时润滑油则流向柱塞的右侧导向口。3个柱塞在分配器内分别有左右2个位置,理论上有8种组合,但根据分配器设计特点,运行中的柱塞只有6种组合位置。笔者以所有柱塞初始位置在分配器最右侧为例介绍分配器的循环工作原理。

1)过程1(图3) 润滑油从分配器入口流入,通过柱塞Ⅲ的左侧导向口沿着通道流向柱塞Ⅰ的右端。

2)过程2(图4) 润滑油推动柱塞Ⅰ从右至左运动挤压柱塞Ⅰ左侧腔室内的润滑油沿着通道经过柱塞Ⅲ右侧的切换口从1号出口流出,同时润滑油从入口经柱塞Ⅰ右侧切换口流到柱塞Ⅱ的右端,为下一个过程作准备。

图3 分配器工作原理——过程1

图4 分配器工作原理——过程2

3)过程3(图5) 润滑油推动柱塞Ⅱ从右至左运动挤压柱塞Ⅱ左侧腔室内的润滑油经柱塞Ⅰ的左侧切换口从2号出口流出。同时润滑油从入口经柱塞Ⅱ右侧切换口流到柱塞Ⅲ的右端,为下一个过程作准备。

4)过程4(图6) 推动柱塞Ⅲ从右至左运动挤压柱塞Ⅲ左侧腔室内的润滑油沿着柱塞Ⅱ的左侧切换口从3号出口流出。同时润滑油从入口经柱塞Ⅲ右侧切换口流到柱塞Ⅰ的左端,为下一个过程作准备。

图5 分配器工作原理——过程3

图6 分配器工作原理——过程4

5)过程5(图7) 润滑油推动柱塞Ⅰ从左至右运动挤压柱塞Ⅰ右侧腔室内的润滑油经柱塞Ⅲ的左侧切换口从4号出口流出。同时润滑油从入口经柱塞Ⅰ左侧切换口流到柱塞Ⅱ的左端,为下一个过程作准备。

6)过程6(图8) 润滑油推动柱塞Ⅱ从左至右运动挤压柱塞Ⅱ右侧腔室内的润滑油经柱塞Ⅰ的右侧切换口从5号出口流出。同时润滑油从入口经柱塞Ⅱ左侧切换口流到柱塞Ⅲ的左端,为下一个过程作准备。

图7 分配器工作原理——过程5

图8 分配器工作原理——过程6

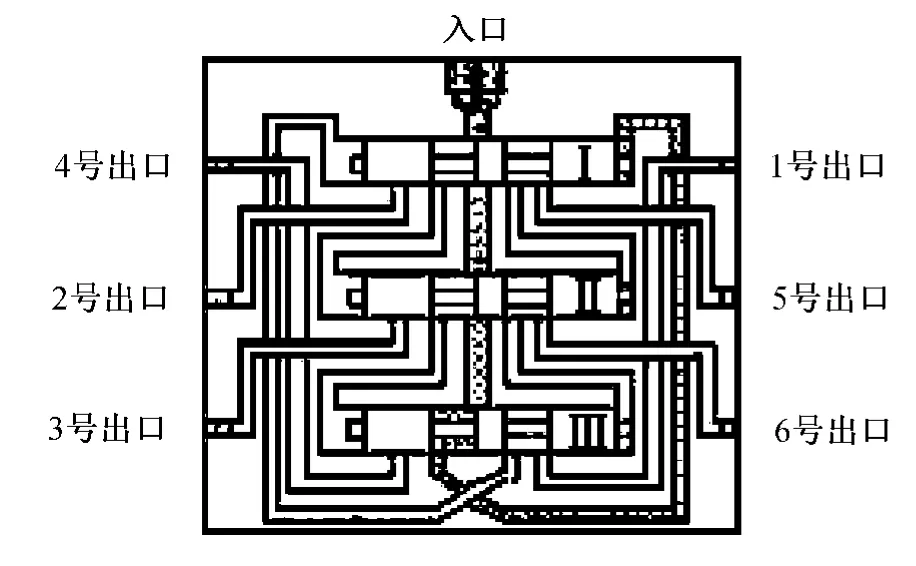

7)过程7(图9) 润滑油推动柱塞Ⅲ从左至右运动挤压柱塞Ⅲ右侧腔室内的润滑油经柱塞Ⅱ的右侧切换口从6号出口流出。同时润滑油从入口经柱塞Ⅲ左侧切换口流到柱塞Ⅰ的左端。

至此3个柱塞又回到初始位置,开始进行下一个注油循环。由于分配器注油过程中,下一个柱塞进行排油必须在上一个柱塞已经完成排油动作之后进行,所以,一旦分配器中的任何一个柱塞出现停滞 (因分配器内部柱塞管路堵塞、分配器出口管线堵塞、注油泵机械故障、压力爆破片破裂等情况)不动作时,所有柱塞也将停滞不动作,因此无油流开关可以安装在分配器的任何一个监控内螺纹口上,这也是该次增加成双无油流监控开关改造的原理所在。

图9 分配器工作原理——过程7

3 无油流开关

3.1 开关工作原理

机组采用的无油流开关是美国 Whitlock Instrument公司DNFT-LED-PS型数字无油流计时开关。它带有微处理器电路,从检测到无油流动到发出报警信号时间延时为3min(不可调)。其工作原理是分配器内的柱塞向安装无油流开关侧运动推动磁性销挤压弹簧,此时电路无变化。当柱塞运动远离无油流开关,磁性销在弹簧的复位作用下回到初始安装位置,此时磁性销会感应带微处理器的控制电路。处理器接收到感应信号后经过运算处理输出3组信号,分别是3min延时断开、3min延时闭合、磁性销每感应一次输出闭合/断开的脉冲信号。3组信号输出线以红色、橙色、黄色加以区别,并配有绿色接地保护线。用户可以根据不同的逻辑编程需要进行信号线的选择❶Digital no-flow timer technical manual model.LED-PS Whitlock Instrument Corporation REV:507LIT_LED-PS-WI 07.11.01.。

开关还配有一个黄色发光二级管LED能给系统循环运行 (一个循环指的是在分配器注油时磁性销被分配器内柱塞推挤压缩弹簧,注油过程结束后磁性销在弹簧的复位作用下回到原位置)提供一个视觉显示。开关的微处理器电路是靠一个密封的内部锂电池提供电源,开关输出电路根据使用者控制系统电压等级、形式、电流要求的不同可以提供不同的型号供选择。由于注油器工作循环周期的不同,电池的寿命也不相同,通常是3年左右。注油器内部的磁性销、弹簧、锂电池是损耗部件,松开相应的定位螺丝可以对其进行更换。图10为无油流开关的示意图。

3.2 常见故障

无油流开关常见故障如下:①开关内部复位弹簧因为长期的压缩、复位,弹性下降甚至变形失效导致磁性销不能在弹簧的伸展作用下复位到原位置。此故障出现频率最高。②开关内部锂电池电量耗尽后微处理器控制电路失电,输出信号故障。③磁性销长期往复运动变形损坏。④微处理器输出电路故障,手动往复滑动磁性销,发光二级管闪亮,但输出信号无变化。

图10 无油流开关

4 系统改造

4.1 硬件改造

由于机组本身已经在分配块1号监控内螺纹口上安装有无油流开关,在此基础上拆掉5号监控内螺纹口上的丝堵,增加一个无油流开关,安装防爆接线盒,敷设开关量信号缆到PLC(可编程逻辑控制器)控制盘,编写双无油流开关控制逻辑。根据PLC控制逻辑要求采用无油流开关正常工作时闭合触点。这样当其中的任何一个无油流开关本身故障时系统报警,不停机,而当注油系统真实故障时,2个无油流开关会在短时间内相继报警,进而触发关断逻辑,机组停机。以此避免因为无油流开关本身故障而造成的异常停机。

4.2 程序编制

压缩机采用A-B SLC-500系列1747-L541型号PLC作为系统控制器,Panel View Pv1000触摸屏作为现场监控上位机,并通过1747-L541PLC自带的DH+通讯口将报警信息传送至平台中央控制室DELTAV中控系统上位机进行远传报警。

系统程序编制包括RSLOGIX 500PLC控制逻辑、现场Panel View Pv1000触摸屏和中央控制室DELTAV中控系统上位机信息报警组态。报警信号逻辑采用并联或逻辑:当任何一个无油流开关因注油泵、注油分配器、开关本身等故障引起报警时,无油流开关正常工作时闭合触点断开动作,控制盘声光报警,现场Panel View触摸屏弹出相应报警条并远传至中控报警。图11为报警不停机逻辑图。

关断信号逻辑采用串联与逻辑:当2个开关因上述原因同时报警时,串联与逻辑导通,PLC发出紧急停车指令,机组紧急停车。同样控制盘声光报警,现场Panel View触摸屏弹出相应报警条并远传至中控报警。图12为报警停机逻辑图。

图11 报警不停机逻辑图

图12 报警停机逻辑图

4.3 功能测试

机组启动前通过手动反复按压注油泵连杆进行手动注油测试,观察注油泵出口压力表压力和2个无油流开关LED状态指示灯。注油泵出口压力表指针左右波动、2个无油流开关LED状态指示灯闪烁、控制盘内SLC-500系列PLC DI输入通道指示灯也相应闪烁。则说明注油系统手动测试和系统无油流保护监测正常,可以启动机组。为了保证系统逻辑的可靠性并且本着保护机组的出发点,系统逻辑测试在机组空载运行状态下进行。现场人员到位,随时根据机组状况做好手动停机准备,以防机组机械损坏。机组空载运行至注油系统建立压力后,和离线时一样首先查看注油泵出口压力表压力、2个无油流开关LED状态指示灯、控制盘内SLC-500系列PLC DI输入通道指示灯状态,并实时观察机组气缸温度等参数以检验实际的注油效果。待机组各项参数稳定正常后开始进行逻辑测试。在控制盘内先断开任何一个无油流开关端子排的熔断器,随即控制盘声光报警,现场Panel View触摸屏弹出相应报警条,中控室上位机画面也相应弹出报警。此时机组继续运行,然后断开另一个无油流开关端子排的熔断器,机组迅速紧急停机,控制盘声光报警,现场Panel View触摸屏弹出相应报警条,中控室上位机画面也相应弹出报警,系统测试完成。

5 结 语

经过双无油流开关改造的压缩机注油系统,从2011年5月改造完成后使用至今从未出现因无油流开关本身故障引发的机组关断,极大地提高了平台涡轮发电机组燃气系统的可靠性、稳定性。并且系统的远传报警功能可以将单个开关的故障信号及时地远传给中央控制室上位机,使维修班组可以及时按照压缩机组倒运程序进行空载停机,维修更换发生故障的无油流开关,同时也避免了机组因紧急停车而造成的机械损伤。