袋式除尘器在八钢公司炼钢厂的应用现状及分析

晁 强 梁海都

(宝钢集团 八钢公司检修中心,新疆 乌鲁木齐830022)

0 前言

八钢第二炼钢厂3座120t转炉二次除尘、精炼炉除尘、RH真空炉除尘、铁水脱硫站和倒灌站除尘及70t电炉二孔除尘和屋顶罩均使用布袋除尘器。从目前使用效果来看,基本上达到设计功能要求和生产需要,为第二炼钢厂生产顺行奠定了坚实的基础。

1 布袋除尘器的设备组成及工作原理

1.1 袋式除尘器工作原理

袋式除尘器是利用多孔的袋状过滤元件(布袋),从含尘气体中捕集粉尘的一种除尘设备。当滤袋表面的粉尘层厚到一定程度时必须对滤袋进行清灰,以保证滤袋持续工作所需的透气性。袋式除尘器的工作过程是:不断滤尘又不断清灰清灰。新滤料本身的除尘效率不高,通常只有50~80%;含尘气体通过滤料时粉尘阻留在滤料上形成“一次粉尘层”,一次粉尘层具有更多更小的孔隙,除尘效率更高,对于尘粒的捕集起着更为重要的作用(如图1所示)。

图1 袋式除尘器滤料的捕尘示意图

1.2 主要设备组成

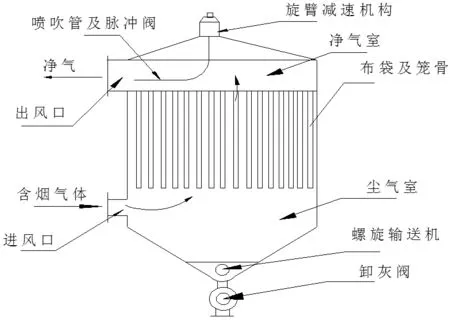

图2 机械回转除尘器示意图

袋式除尘器主要由过滤装置、清灰装置、输灰装置三大部份组成:过滤装置由除尘器本体、滤袋、笼骨组成;清灰装置由电磁脉冲阀、分气箱、喷吹管、压缩空气管网和PLC控制系统组成(机械回转除尘器包括旋转机构);输灰装置由螺旋输送机、星型卸灰阀、刮板机及提升机组成(如图 2)。

2 八钢第二炼钢厂袋式除尘器使用现状、存在的问题和解决措施

2.1 袋式除尘器的分类

袋式除尘器分类的方法很多,通常是以清灰方式的不同来分类:机械振打清灰除尘器(已淘汰)、反吹风清灰除尘器、脉冲清灰除尘器三种。由于低压脉冲袋式除尘器所需压缩空气压力较低,对滤袋冲击力小,所以得到广泛应用。

2.2 除尘器使用现状、存在的问题

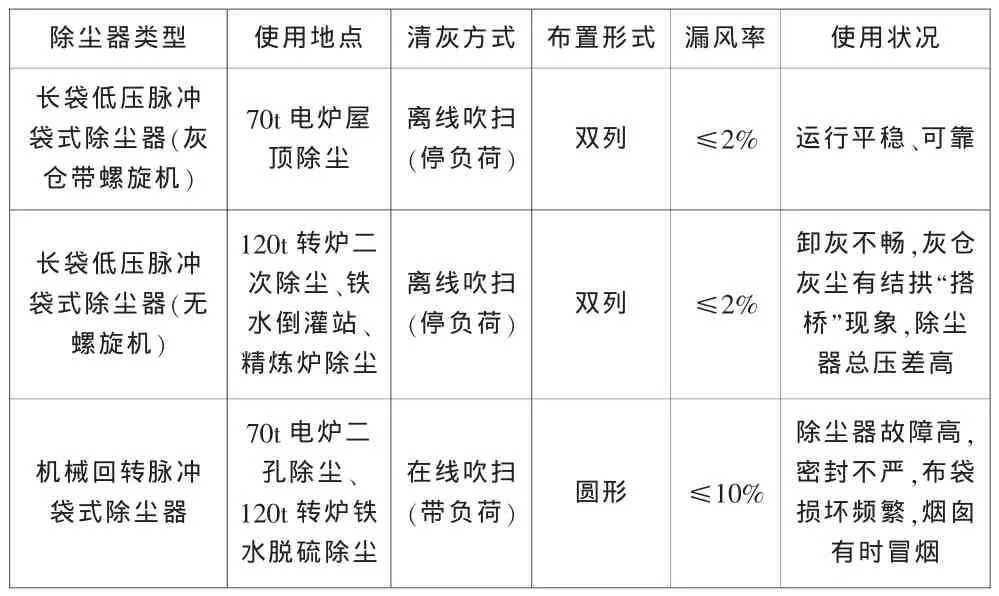

八钢第二炼钢厂除尘系统使用的是长袋低压脉冲袋式除尘器、机械回转脉冲袋式除尘器两种,使用现状进行对比如下(表1)。

表1 二炼钢袋式除尘器对比

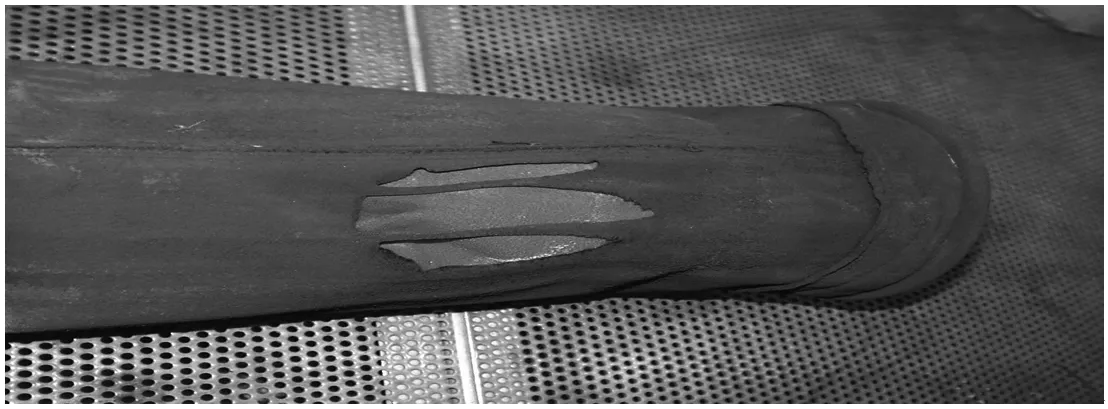

图3 因喷吹管不正而造成的“气流束”对滤袋的损坏

由表1可以看出,除70t电炉屋顶除尘器外,其余袋式除尘器都存在一些问题:

1)120 t转炉二次除尘、铁水倒灌站出尘、精炼炉除尘属于长袋低压脉冲袋式除尘器,因灰仓下端无螺旋输送机,卸灰不畅,灰仓灰尘有结拱“搭桥”现象,长时间会造成除尘器布袋过滤面积减少,除尘器压差高,除尘效果差;

2)70t电炉二孔除尘、120t转炉铁水脱硫除尘属于机械回转脉冲袋式除尘器,箱体为圆筒形,故障率高,旋转大盖与箱体密封不严漏风率较大,清灰方式为在线吹扫(带负荷),清灰效果差,布袋易板结失效,且吹扫管对中困难,旋转吹扫过程中因喷吹管不正而造成的“气流束”将布袋袋口吹损(见图3),烟囱时有冒烟现象。

2.3 解决措施

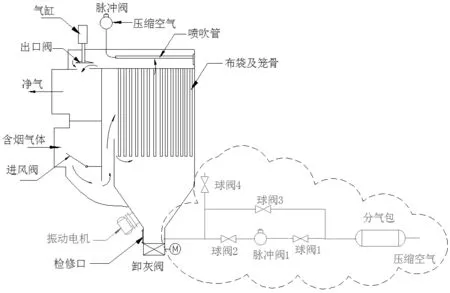

图4 加装自动吹扫装置及振动电机后的除尘器示意图

1)为了保证120t转炉二次除尘、铁水倒灌站出尘、精炼炉除尘器灰仓卸灰通畅,改善除尘效果,每个灰仓卸灰阀上方加装自动吹扫装置及振动电机(见图4)。正常时球阀1、2打开,球阀3、4关闭,脉冲阀1与卸灰阀连锁,当卸灰阀开启卸灰时脉冲阀1每隔30s喷吹一次,及将灰仓内壁积灰吹入刮板机,保证灰仓不堵灰,球阀4开启有明显的负压;当打开球阀4没有负压,打开球阀3进行手动吹扫,若还没有负压,拆开检修口,开启振动电机将灰仓内积灰清理干净。

2)在70t电炉二孔除尘器、120t转炉铁水脱硫除尘器每个笼骨口焊接文氏管,减少布袋袋口吹损。每月检修对除尘器喷吹管进行对中调整,使旋转臂喷吹管依次对准各组布袋。每星期检修更换破损或内壁变色的布袋,保证烟囱不冒烟,烟气排放达标。

3 结论

1)灰仓卸灰装置带螺旋输送机的长袋低压脉冲袋式除尘器设计合理,运行平稳,故障少,维修费用较低,安装、使用和维修简单,密封性好等诸多优势在冶金行业中得到广泛使用。

2)机械回转脉冲袋式除尘器具有结构紧凑、占地少、造价费用低(脉冲阀数量大量减少)、换袋方便(喷吹管可旋转)等特点,但缺点更为明显:密封不严、布袋经常损坏、在线清灰效果不理想、维护成本高等,有待进一步完善和改进。

[1]宋颐,李双叶,赵世雄.脉冲袋式除尘器清灰系统设计[J].山西机械,2002,3:17-19.

[2]孙熙.袋式除尘器技术及应用[M].北京:机械工业出版社,2009.

[3]唐敬麟.除尘装置系统及设备设计选用[M].北京:化学工业出版社,2004.