重熔改性后钢渣成分与胶凝性能的研究

胡天麒 杨景玲 朱桂林 孙树杉 张艺伯

0 引言

钢渣是炼钢过程中的必然产物,一般产生量为钢产量的12%-14%。进入21世纪以来,我国钢铁行业迅猛发展,2012年我国钢渣产生量约9300万吨,利用率约22%。大量钢渣被弃置堆积,这样既污染环境,占用大量土地,更是对资源的巨大浪费[1]。钢渣既是炼钢生产的排放物,又是一种宝贵的资源。实现钢渣的高价值资源化利用是钢铁行业实现循环经济可持续发展的必然选择。目前钢渣的利用仍以低附加值的利用模式为主,如用作回填料,取得的经济、社会效益不显著[2]。

随着钢铁工业的发展,钢铁渣的产生量不断增加。目前钢渣的利用率低,与国家“十二五”规划要求的钢渣利用率提高至60%存在很大差距。但这也意味着提高钢渣综合利用率任务很重。2008-2012年钢渣的产生量和利用率见表1。

表1 2008-2012年钢渣的产生量和利用率

钢渣利用率低主要是因为钢渣水硬胶凝性能差,导致其早期活性低、体积安定性不良,不能达到应用领域的要求。钢渣资源综合利用工作受到影响,利用率一直处于较低水平。研发解决钢渣稳定性差和早期强度低的缺点,提高钢渣利用率的新技术是非常迫切的课题。

本试验通过向钢渣中掺加还原剂,降低渣系中铁氧化物的含量,其它氧化物CaO、SiO2、Al2O3等含量升高,再通过掺加钙质改性材料,提高渣系中CaO的量,促进硅酸钙、铝酸钙等含钙类矿物生成,改善钢渣的水硬胶凝性。

1.钢渣的基本性质

钢渣的主要成分来源为:金属炉料中某些元素氧化生成的氧化物;由炉衬、补炉材料和金属炉料带入的杂质;调整钢渣性质的造渣材料。钢渣外观形态由于钢渣成分不同而存在很大的差异:从颜色上判断,钢渣碱度低时一般呈黑色,随着碱度的提高分别呈现出灰色、褐灰色,逐渐变浅至灰白色。钢渣自身质地坚硬、密实,其内部孔隙率低,另外由于含有一定量的金属铁粒及含铁矿相导致其易磨性较差,易磨指数高达0.96[3](标准砂为1,高炉矿渣为0.7)。

2.实验原料

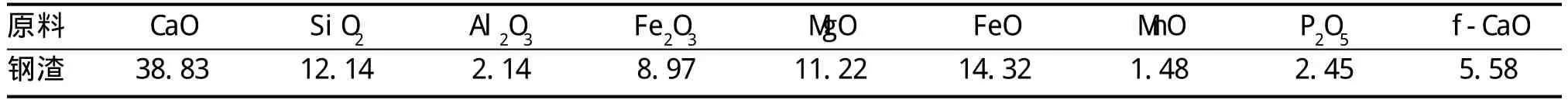

本文选用的原材料为唐山新宝泰钢铁集团未经热闷处理的转炉钢渣,添加还原剂和以CaO为主要成分的钙质改性材料改性钢渣。所选用的钢渣碱度为2.66,属于高碱度渣。为了加快重熔,将钢渣通过球磨机粉磨到比表面积大于200m2/kg。原料的化学成分见表2。

表2 原料的化学成分 %

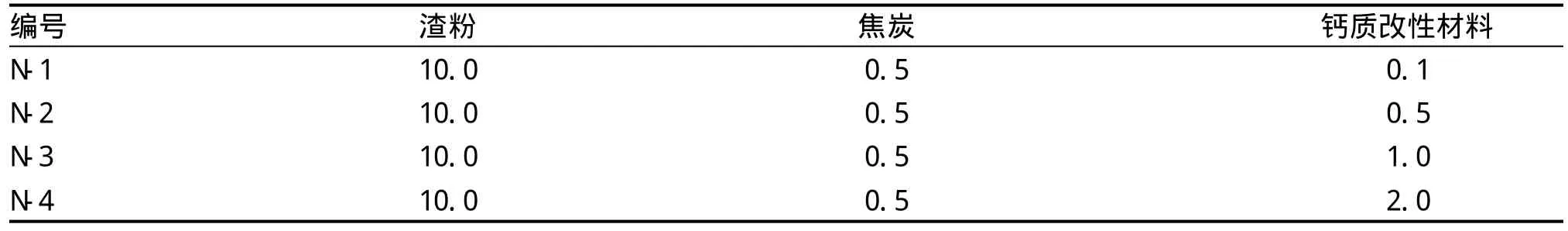

本重熔改性试验的配料方案为在一定量钢渣中掺加5%焦炭的情况下分别掺加1%、5%、10%和20%的钙质改性材料。配料方案见表3。

3.试验结果与讨论

3.1 改性钢渣的成分与胶凝性能

3.1.1 改性钢渣的成分和矿物组成变化

表3 钢渣重熔改性试验配料方案 kg

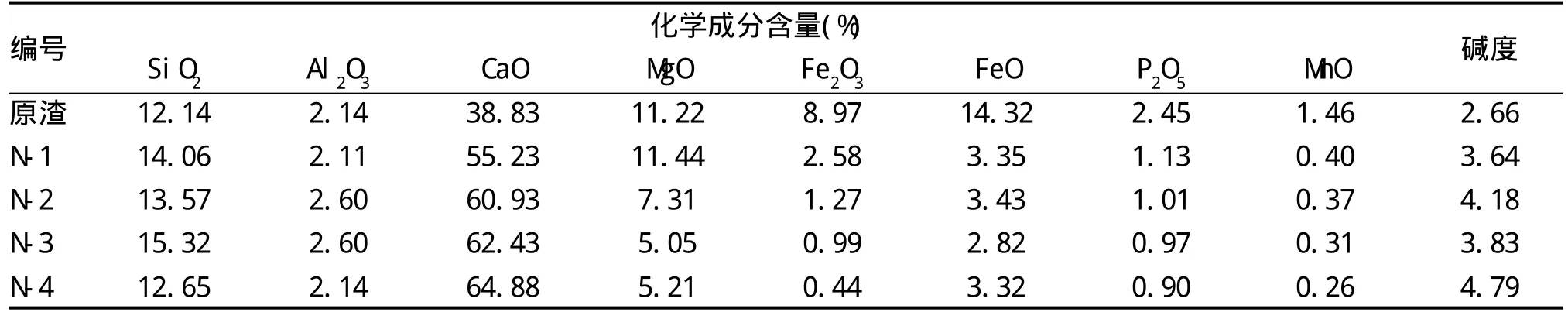

表4 重熔改性钢渣的化学成分

在掺加焦炭和不同量钙质改性材料的条件下高温熔融钢渣,各化学成分中变化最大的是CaO和MgO。各化学成分的含量见表4。

CaO的含量由原渣中的不到40%上升到60%以上。而MgO的含量由原渣中的10%以上下降了一半左右,一方面是由于钢渣中的CaO含量比例的升高会相对降低其他成分的含量百分比,另外还有一部分钢渣与添加材料随着烟气被集尘器收集而损失。在原料钢渣中掺入改性材料重熔改性后的钢渣的矿物组成主要是C2S、C3S、RO相和f-CaO等,胶凝性矿物C2S、C3S的量较原渣有很大提高,并且还有少量的C3A和C4AF生成。

3.1.2 改性钢渣的胶凝性能

用重熔改性钢渣替代30%水泥制备胶砂试块测试强度。将用纯硅酸盐水泥制备的胶砂试块基泥和掺原料钢渣水泥的胶砂试样N-0作为对比样。测试得到的不同样品的抗压强度比变化趋势见图1。

从图1可以看出,添加钙质改性材料的钢渣的活性体现突出,3d、7d、28d的抗压强度比均在100±10%,明显高于N-0样品,掺加5%改性钙质材料N-2样品的3d、7d抗压强度比达到105%和106%。将添加钙质改性材料的钢渣粉磨到比表面积达到420m2/kg以上,以30%等量取代水泥测定试样流动度N-1至N-4试验组的水泥胶砂流动度比分别为85%、86%、88%和89%。说明添加钙质改性材料的钢渣试验组的试样流动度较好。

3.2 改性钢渣的水化过程及水化产物

取原渣N-0、掺5%钙质改性材料重熔改性渣N-2分别与水泥拌合制成水泥基复合胶凝材料,与纯硅酸盐水泥样品BL作对比,以水灰比W/C为0.3进行搅拌成型,制备成20mm×20mm×20mm的试件,分别养护3d、7d、14d。选取0.3的水灰比是为了保证钢渣和水泥能够完全水化,且不至于使浆体的流动性过大。

养护到相应龄期后,取出试块,置于无水乙醇中浸泡48h停止水化,取出在45℃条件下烘干,去掉表面部分,将中心部分取出粉磨制样,并进行XRD、SEM以及差热分析。并对钢渣水化168h的水化放热过程进行监测。

3.2.1 水化热试验

从图2(a)的水化放热速率曲线上来看添加钢渣的水泥基复合胶凝材料的水化过程与水泥相似,但掺加原渣的样品诱导期要长于水泥,水泥样品在14h左右出现第二放热峰,而掺原渣样品的第二放热峰的出现比水泥晚15h左右。钢渣的水化速率远低于水泥,其水化放热峰的峰值也远远低于纯硅酸盐水泥水化第二放热峰峰值,这说明钢渣中的活性成分的含量远低于水泥。但掺加改性钢渣的样品的水化速率要明显高于掺原渣样品和水泥样品。当水化进行到96h后,掺加钢渣的水泥基复合胶凝材料的水化速率逐渐超过纯硅酸盐水泥。

图2(b)为各样品的水化放热量曲线,可以看出,各样品的水化放热量排序为:掺改性钢渣样品>水泥样品>掺原渣样品。主要原因是钢渣经过重熔改性后渣系中的胶凝性矿物的总量远超过原渣,与水反应生成凝胶。从水化放热速率曲线和水化放热量曲线可以看出,钢渣的水化进程落后于水泥,但重熔改性作用可以促进钢渣的水化。

除了矿物组成和固溶情况外,影响胶凝材料水化热的因素很多,还有胶凝材料的煅烧与冷却条件、粉磨细度、水灰比、养护温度等因素,均能影响胶凝材料的水化放热情况。例如,胶凝材料冷却速度快,玻璃体含量多,则3d、14d水化热较大。胶凝材料的细度与水化热总量虽无关系,但粉磨细度较细时,早期放热速率显著增加。总之,凡能加速水化的各种因素,均能相应提高放热速率。

3.2.2 化学结合水量

将各样品养护到相应龄期后进行热重分析,在120℃和480℃左右均出现较明显的脱水失重峰。120℃左右为C-S-H和钙矾石的脱水失重峰,480℃左右为氢氧化钙的脱水失重峰。

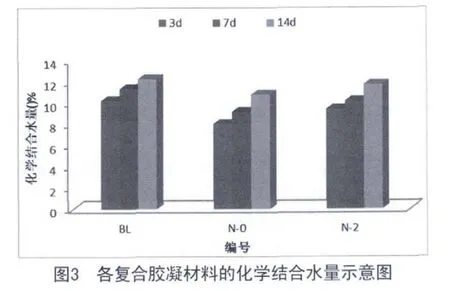

化学结合水量随着龄期的延长而增大,达到14d龄期时,掺改性钢渣样品的化学结合水量较掺原渣样品提高5%。主要各复合胶凝材料的化学结合水量见图3。

掺加重熔改性钢渣的样品的化学结合水量较原渣有较大提高主要是因为加钙改性后,渣系中胶凝性矿物的量有所提高,与水反应,生成凝胶。

4.结论

1.掺加焦炭与钙质改性材料重熔改性钢渣,钙质改性材料掺量为1%、5%、10%、20%时对钢渣的胶凝性能均有不同程度的提高。当掺量为5%时,胶砂试块的3d、7d、28d抗压强度比较原渣分别提高62%、42%、22%,甚至超过基准水泥样品。

2.掺加焦炭和钙质改性材料重熔改性可以促进钢渣的水化,加快水化放热速率,当钙质改性材料掺量为5%时,掺重熔改性钢渣样品水化放热量较原渣提高63%,化学结合水量提高5.01%。

[1]王纯,杨景玲,朱桂林,孙树杉,等.钢铁渣高价值利用技术发展和现状[J].中国废钢铁,2012(1),42-53

[2]耿栋健,周宗辉,程新.基于混合材用途重构钢渣的研究[C].中国硅酸盐学会水泥分会首届学术年会论文集,2009,436-441

[3]杨永民.转炉钢渣性能及其与矿渣复合的协同效应分析和开发应用研究[D].华南理工大学,2006