基于PLC的智能水泥自动配料系统设计

门 洪,英宇翔,王 忠

(东北电力大学 自动化工程学院,吉林 132012)

0 引言

随着科学技术的不断发展,自动配料系统(也称电子皮带秤)已广泛应用于工农业生产和社会生活的各个领域[1]。在很多生产工艺过程中,人们除了要求衡器能准确地进行称量,满足产品质量的需要外,还要求称重过程能大幅度提高生产效率[2,3]。水泥是由石灰石和矿渣等材料按一定的配比混合煅烧而来,对散料在皮带输送过程中常需要进行动态连续称量,而且还要对输送中的流量进行调节、控制和达到准确的配比。配料的精确度直接关系着水泥的质量。如果配料的精确度达不到要求,轻则造成原料、能源的浪费,重则影响产品的质量和生产率,并且有些重要生产岗位的配料失误甚至会给整个生产酿成事故。自动配料系统是实现生产过程自动化和智能化、企业的科学管理、安全稳定生产和节能降耗的重要技术手段[4]。

本文基于PLC设计了一种智能水泥自动配料系统,计量精度高,操作方便,对于实现真正的工业自动化,具有重要的意义。

1 水泥自动配料系统架构设计

1.1 基本机械结构

自动配料系统是自动衡器,是物料在输送过程中连续自动地完成称重任务,并且要自动完成累计,具有连续和自动称重的特点。在称重过程中所得到的称重值,就是一段时间内物料的流量累计量。这不仅和皮带上输送的物料重量有关,还和皮带运行的速度有关。所以,在采集皮带上物料重量的同时,必须采集皮带运行的速度,并把这两个值送到控制器进行乘积和积分运算,运算的结果即为此时配料系统的配料速度和已经配料的累计值。其机械结构如图1所示。

图1 自动配料系统机械结构示意图

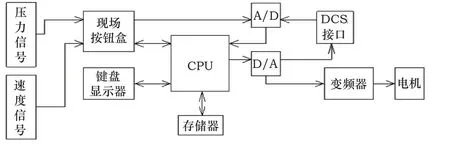

1.2 控制结构

本文所设计的自动配料系统的控制结构如图2所示。在系统运行的状态下,自动配料系统利用称重传感器和测速传感器把皮带上通过的物料重量与皮带速度转换成电信号,转换得到的两组信号通过现场按钮盒,通过A/D转换输送给主控制器进行计算、调节,输出一个合适的控制值,经过D/A转换后传给变频器,控制电机的运转。在此过程中系统的给定值,也就是自动配料系统每小时所需要配料的吨数,可以是通过控制系统的键盘本地输入,也可以是由DCS远程给定的。称重累计结果送给显示器并同时由DCS进行上传。

图2 自动配料系统的控制结构框图

1)控制器

由于本文所设计的自动配料系统应用的工业现场环境比较恶劣,潮湿、灰尘等干扰因素比较多,所以对控制器的抗干扰性能以及稳定性有很高的要求。PLC是专为工业控制而设计的,可靠性好、抗干扰能力强是它的最重要特点之一。综合自动配料系统的控制要求,本设计选用西门子的S7200PLC作为控制器。

2)压力传感器

压力传感器是自动配料系统检测物料重量的部件,它的性能指标很大程度上决定了自动配料系统的测量精度和运行稳定性。本设计采用德国HBM的波纹管电阻应变式传感器,其原理如图3所示,图中R4为应变电阻,A,B两点接入输入电压,通常为10V左右,C,D间为信号输出电压,其范围在0mV~10mV。工作原理如下:当应变电阻R4受力后,将引起R4发生形变,从而使R4的阻值发生变化,受力越大形变的程度也就越大,阻值变化也就越大,并且阻值的变化大小和受力的大小成正比例关系。R4的阻值变化后,R4承受的电压值随之发生变化,如果将B点设为参考电位点,在受压前后D点相对B点的压差就产生了变化。而C点的电压没有变化,结果就是引起C点和D点之间有了一定的电压。

图3 压电式传感器原理示意图

3)测速传感器

皮带速度检测的准确程度直接影响到配料系统的准确度。本设计采用磁电式测速传感器。在电机转动过程中,带动从动轮转动,从而带动了和从动轮同轴的测速齿轮的转动,当测速传感器接近测速齿轮时输出脉冲信号。

电机速度越高,测速齿轮旋转越快,测速传感器输出脉冲频率也就越高,单位时间内脉冲个数也越多。通过计算单位时间内收到的脉冲数,算出从动轮的转速,也就可以计算出皮带的线速度。

4)键盘、显示器

TD400C是S7-200文本显示设备,为背光液晶显示,分辨率为192×64,具有2行(大字体)或4行(小字体)显示功能,使操作员或用户能够与应用程序进行交换,可以查看、监视和更改应用程序固有的过程变量。在TD400C上自定义了16个功能按键,实现了开机、关机、运行、停止等智能化功能。

5)变频器

采用模拟电路控制滑差调速电机方式具有价格低廉等优势,但是在低速时滑差电机调速方式特性差、效率低,且现场外部工作环境恶劣,粉尘多,易进入滑差电机内部而出现磨损、卡死等现象,维修、维护麻烦,造成工作故障多,影响正常生产[5]。本设计采用富士P11S系列变频器对电机进行无级变速,可提高配料精度和稳定性,减少系统故障。

2 控制策略

目前的自动配料系统多通过固定时间间隔对物料重量和皮带速度采样,然后把采得的数据进行运算处理,即对皮带上物料重量的检测是通过检测一段时间内有效称量段上的物料重量,对这段皮带上物料的重量进行平均,所得到的结果作为单位长度上物料的重量。

这种方法在下料平稳的情况下,检测到物料的重量值基本符合实际值,但在实际过程中,往往会出现下料不稳的情况,尤其在物料潮湿发粘的情况下,还经常会出现一会有料一会没料的情况,在这种情况下,对皮带上的物料进行平均运算,结果与实际值相差很大,影响系统的精度。

本设计不通过固定的时间间隔来对系统采样,而是皮带运行固定一段距离来对系统的物料重量采样一次,压力传感器检测的是皮带上某段物料的重量,把这段长度作为系统的固定采样长度,消除因将物料进行平均而带来的误差。改进后的配料系统控制算法如下:

1)累积量的计算方法:

式中:

X ( n)为系统第n次采样时配料累积值;

M ( n)为系统第n次采样时有效称量段上物料重量。

2)第n次采样时瞬时流量的计算方法:

式中:

P ( t)为系统显示的瞬时流量值;

V ( t)为皮带的瞬时速度;

L为有效称量段长度。

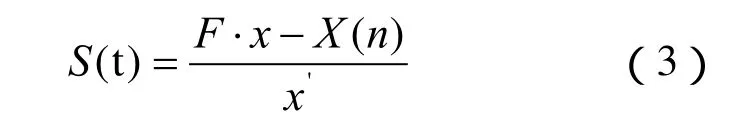

3)流量控制方法:

式中:

S ( t)为配料系统在t时间每小时配料量;

F为系统设定的每小时配料量;

x为配料系统运行时间,整小时数加一;

x'为x减去系统已经运行的整小时数。

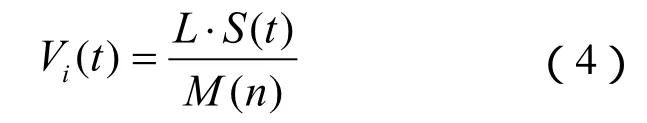

4)控制皮带速度的计算方法:

式中 )(tVi为皮带单位时间应该运行的长度。

3 系统软件设计

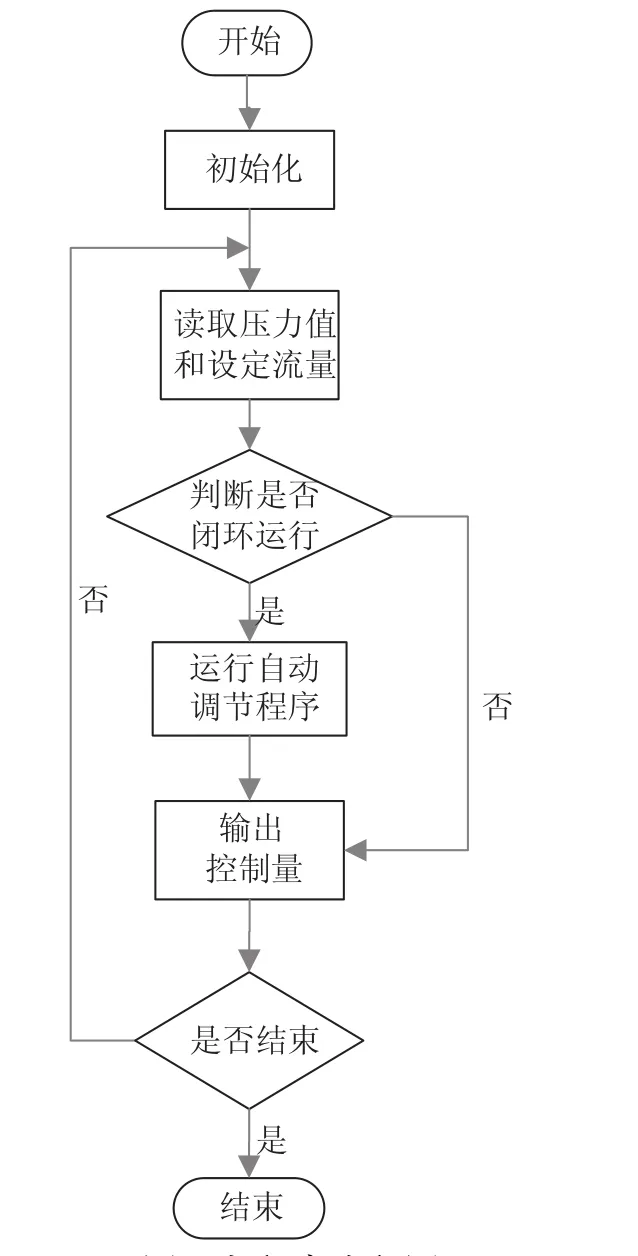

3.1 主程序

主程序分为初始化程序、信号采集、判断运行模式以及模拟量输出,流程如图4所示,其中自动调节程序是配料系统计量的核心,通过读取系统设定流量以及瞬时的荷重值和速度值,输出合适的电流来控制变频器驱动电机,实现控制皮带加快或减慢。

图4 主程序流程图

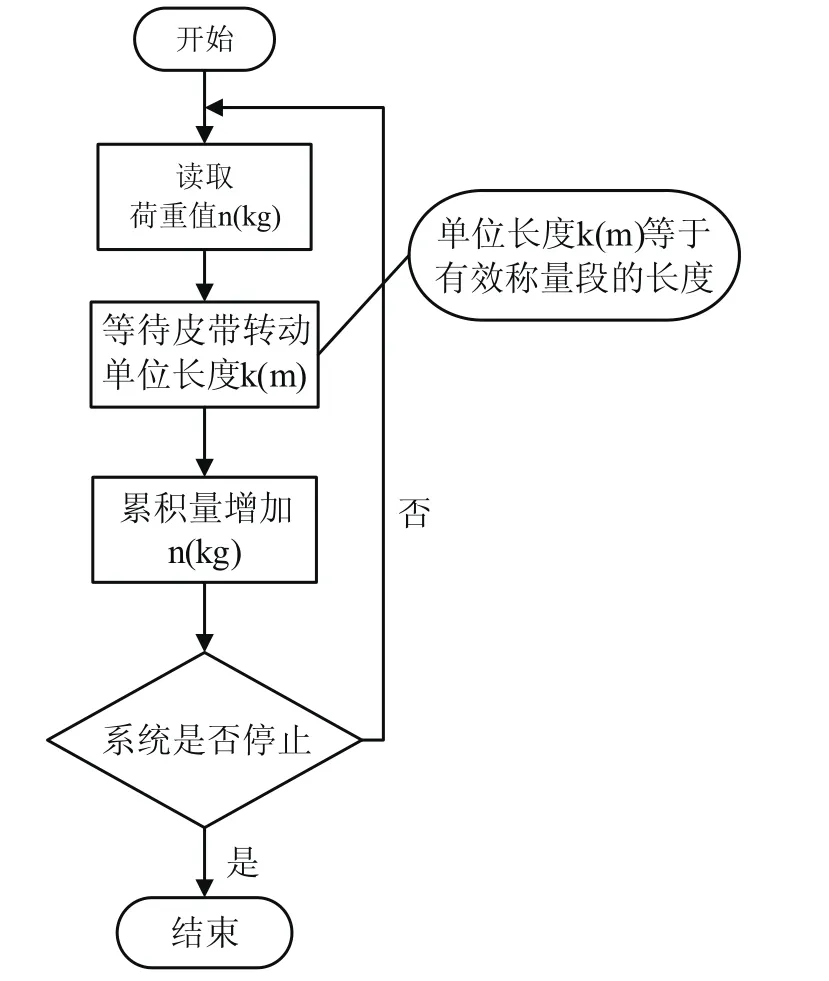

3.2 累积量计算程序

本设计中对累积量的计算通过记录采样时有效称量段上物料的重量,等待皮带运行的长度等于有效称量段的长度后,累积量增加n(Kg),如此循环进行,程序流程图如图5所示。

图5 累积量计算流程图

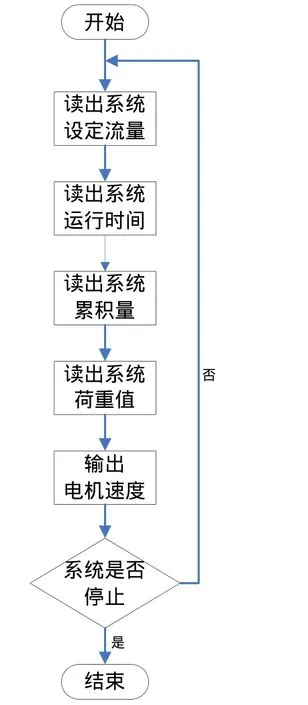

3.3 电机速度调节程序

电机的速度是由系统设定流量、传感器的即时荷重、系统的运行时间、系统的累积量共同决定的,流程图如图6所示。

图6 电机速度调节程序流程图

4 结论

本文设计了一种智能化水泥自动化配料系统,具有操作方便、配料精度高、称量速度快等优点,能够克服现场运行环境恶劣、干扰因素众多的现状,有效地提高了系统的控制准确度和可靠性,解决了以往皮带秤配料系统存在的系统误差较大、动态特性不理想的问题。

本系统应用于安徽某水泥厂,能够按照用户要求自动完成下料、称量、配料全过程,很大程度地降低了劳动强度,提高了生产效率和产品质量,对于提高水泥的质量有着十分重要的意义。

[1] 方原柏.电子皮带秤的现状和发展动向[J].衡器,2006,35(6):3-8.

[2] 王祖麟,周立成.基于PLC模糊控制自动配料系统研究,砖瓦,2011,(4):20-21.

[3] 潘笑,李琦,文剑波.新型高精度电子皮带秤的研制[J].华东电力,2007,19(10):35-37.

[4] 韩仁生.自动配料控制系统设计及给料过程控制方法研究[D].沈阳:东北大学,2009.

[5] 梁万用,胡智宏,江泳.基于AD7718的超硬材料粉末自动配料系统设计[J].仪表技术与传感器,2010,(1):64-65.