谈筒仓顶盖及连廊高大模板支撑体系施工技术

赵宝玉

(山西六建集团有限公司,山西太原 030024)

1 概述

高大模板支撑体系通常是搭设高度5 m及以上;搭设跨度10 m及以上;施工总荷载10 kN/m2及以上;集中线荷载15 kN/m及以上;高度大于支撑水平投影宽度且相对独立无联系构件的混凝土模板支撑工程,属于危险性较大的分部分项工程,需制定科学、合理、可操作性强的技术方案,并严格执行。

2 工程概况

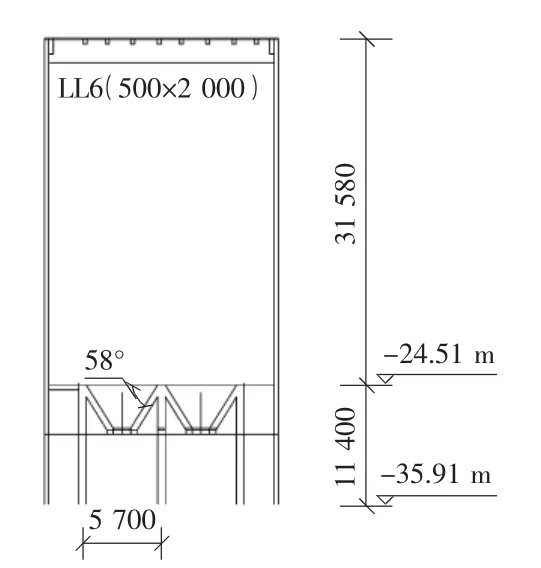

山煤集团蒲县万家庄煤业有限公司筒仓工程位于蒲县万家庄煤业有限公司矿区,结构形式为钢筋混凝土筒体结构,共3个,分别为1号,2号,3号筒仓,仓上建筑为钢筋混凝土框架结构,筒仓高度为48 m,筒仓内径为18 m,仓容量为6 000 m3,筒仓厚为350 mm,筒壁内顶板厚为120 mm,混凝土强度为C35。顶标高为7.07 m。主梁LL6为500mm×2 000mm,LL5为300mm×1 400mm,次梁LL1为300 mm×500 mm,LL2为250 mm×500 mm,LL4为300 mm×500 mm,环梁为350 mm×1 300 mm。筒仓与筒仓连接部位顶板顶标高为7.07 m。筒仓结构平面图、立面图见图1,图2。

图1 筒仓结构平面图

图2 筒仓结构立面图

3 施工难点分析

3.1 高度、跨度、荷载分析

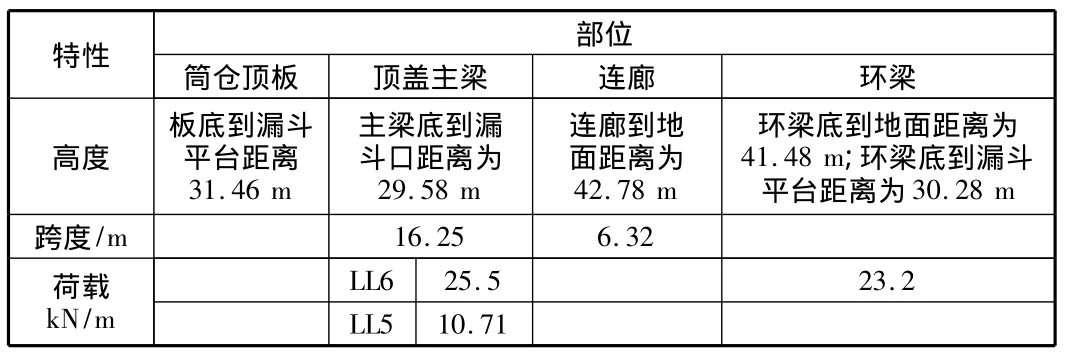

各部位高度、跨度及荷载见表1。

经分析,顶板、梁、连廊、环梁均属于超过一定规模危险性较大工程。

3.2 起滑的平台不用于支撑顶板体系

结合现场实际情况进行计算分析得出:桁架刚度、承载力不能满足顶盖结构荷载,所以需要拆除桁架,筒内搭设满堂支撑架。

4 解决思路

表1 各部位高度、跨度及荷载汇总表

4.1 筒内模架部分

筒内搭设满堂支撑架,梁、板混凝土分开浇筑,先浇梁至板底留置施工缝,然后上板钢筋绑扎,梁混凝土强度达到C15时,再浇筑板混凝土。因主梁的荷载过大,梁下加密立杆,并设计把梁的荷载向板下立杆传递,因为梁板不同时浇筑,设计立杆为共用,这样可避免梁下立杆过密,且浇板时梁的自身的强度能承受自重。满堂支撑架由立杆、横杆、斜撑、剪刀撑组成。由于漏斗口截面是斜面,立杆底部不容易固定,采用加斜向卸载杆把荷载传到漏斗平台上。

4.2 筒内环梁的模板

采用环梁下300 mm环向间距1 000 mm挑出架杆,并满堂架配合支撑环梁的底模。环梁的内外侧模用木模板,用M16对拉螺杆拉两道Φ22的水平钢筋固定。

4.3 筒间连梁的施工

筒间连梁主梁为500×2 000,三筒两连,在浇顶盖时连续浇出筒外壁1.5 m并留施工缝,三筒浇完后,再采用C40膨胀混凝土浇筑连梁中间3 m范围内混凝土。有利于梁的受力,这就要求筒仓内外模同时成形。连梁的模板采用筒壁预留洞口穿型钢,铺钢檩条,铺木板形成支架平台。梁板采用木胶板木龙骨,用扣件式钢管支撑架。

5 施工方法

5.1 放线

先量出筒仓的中心线和梁边线,依据中心线和梁边线放出支撑架的架杆线。

5.2 搭设支撑架

按照放好的架杆线进行搭设支撑架,立杆间距为1 m×1 m,1 m×0.5 m,1 m ×0.92 m,1 m ×0.7 m,水平杆步距为 1.5 m,1.2 m,离漏斗平台200 mm处设置纵横向扫地杆。漏斗口部位每一根立杆加一斜杆,斜杆下端支在漏斗梁上,上端与节点处的水平杆相连,垂直高度为 4.8,倾角在 69°~81°,斜杆底部坐到-24.51 m平台上,用木楔与平台顶紧。为了增加脚手架的整体稳定,需要设置纵、横向剪刀撑和水平杆与筒壁顶紧,竖向剪刀撑每5 m左右设置1道,共6道,由底到顶连续设置,与地面成60°的夹角;水平剪刀撑每隔4.5m~6m设置1道。搭设支撑架时立杆、水平杆、剪刀撑、卸载杆一起搭设。

5.3 梁、板模板施工

5.3.1 梁模板及支撑

连梁LL1梁截面为300 mm×500 mm,梁模板采用15 mm厚木胶板,梁侧模用40 mm×80 mm的方木作纵肋,间距为120 mm,用2道M14对拉螺杆,间距为250 mm,水平向间距为900 mm,主楞用两根 φ48×3.0钢管,水平间距为900 mm;梁底纵楞采用40 mm×80 mm的方木,间距150 mm,主楞用 φ48×3.0钢管,跨度600 mm,支座处用斜杆将荷载向附近立柱卸载,主楞跨度方向间距920 mm。连梁LL5梁截面为300 mm×1 400 mm,梁模面板采用15 mm厚多层板,梁侧模用40 mm×80 mm的方木作纵肋,间距为220 mm,竖向3道M14对拉螺杆,间距分别为200 mm,400 mm,500 mm,水平向间距为700 mm,主楞用2根 φ48×3.0钢管,间距为700 mm;梁底次楞采用40 mm×80 mm的方木,间距150 mm;主楞为 φ48×3.0钢管,间距500 mm,跨度500 mm,支座处用斜杆将荷载卸到附近两排立杆。连梁LL6梁截面为500mm×2 000 mm,梁模面板采用15 mm厚多层板,梁侧模用40 mm×80 mm的方木作纵肋,间距为170 mm,用4道M14对拉螺杆,间距为200 mm,400 mm,500 mm,500 mm,水平间距为500 mm;主楞用两根φ48×3.0钢管,间距同对拉螺栓;梁底纵楞采用40 mm×80 mm的方木,间距170 mm,主楞规格为 φ48×3.0钢管,间距250 mm,主楞通过斜杆将荷载卸到附近立杆上。

5.3.2 顶板模板及支撑

模板采用15 mm厚木胶板,40 mm×80 mm方木作背楞,间距200 mm,主楞用80 mm×80 mm方木,间距1 000 mm。立杆用顶托支撑主龙骨,横向间距1 000 mm,纵向间距920 mm,水平杆步距为1 500 mm。

5.4 环梁模、架施工

5.4.1 外架搭设

在标高为5.47 m处沿着筒壁周围每隔1 m预埋直径为60 mm的PVC管,在PVC管里穿上φ48×3.0钢管挑外架,与里边和筒仓支撑架连接,外边挑出900mm,下部作钢管三角斜撑,上边满铺脚手板,脚手架外侧设防护栏杆一道和挡脚板一道,栏杆上皮高1.2 m,0.6 m高处另加环向水平杆,挡脚板高不应小于180 mm,外边搭设立杆,水平杆每隔1.2 m搭设一圈,共搭设三圈。和环梁主梁每3 m设拉结。栏杆内侧挂安全网,立网底部压在作业面脚手板下,再在操作层脚手板下另设一道固定安全网。5.4.2 梁侧模支撑

梁侧模用15 mm厚木模板,外侧和内侧用40 mm×80 mm方木,间距为200 mm,外侧和内侧各用两排Φ22的水平钢筋固定,排距为700 mm,每排两道,焊接连接。M16对拉螺栓外侧间距700 mm固定。

5.5 连廊部位模、架施工

在3.29 m处,筒仓壁隔1.6 m预留300 mm×600 mm洞,在上边放置6道50a工字钢梁,钢梁上平放16号工字钢檩条,再满铺50mm木板。16号工字钢每3m用φ48钢管作侧向固定,点焊连接。木板上搭设钢管支撑架,钢平台,平台外侧作全封闭,高出作业面1.5 m。筒内的LL1与筒间LL1侧模、底模次楞做法一致,不同处在于底模主楞,筒间LL1底模的主楞用φ48×3钢管,跨度700 mm,支撑在两侧立柱上,纵向间距同立柱960 mm,立柱下木板处对应的是16号工字钢檩条。筒内的LL6与筒间LL6侧模,底模次楞40 mm×80 mm方木,间距100 mm,底模主楞用φ48×3钢管,纵向间距700 mm,并在梁中间加φ48×3钢管立柱,纵向间距700。楼板模板面板采用15 mm木胶板,次楞40 mm×80 mm方木,间距200 mm;主楞80 mm×80 mm方木垂直于960 mm方向;立柱间距700 mm×960 mm,立柱下木板处对应的是16号工字钢檩条。

5.6 混凝土浇筑

浇梁时:LL6、环梁→LL5→LL1,LL6与环梁同时浇,一起到了LL5底时,一并浇起LL5,浇到LL1底时一并连LL1梁浇起,梁采取一端向另一端浇的办法,一直浇到板下;一个仓浇完浇另一个仓,仓与仓的施工缝在出外壁1.5 m处。浇板时:LL6,LL5,LL1的混凝土强度达到C15后浇板,并且松了梁下卸载扣件,让梁承受自重,立杆承受板荷载。板从垂直于连廊方向由一端向另一端浇,不留施工缝。一个仓浇完浇另一个仓,仓与仓的施工缝在出外壁1.5 m处。最后仓与仓施工缝之间的混凝土梁板一并浇筑。

5.7 模板、龙骨、支撑架拆除

1)为安全方便的运走拆除下的模板钢管,需要在板上合适的地方预留6.5 m×2 m的预留洞,避开梁的位置,板甩出钢筋,混凝土后浇,拆除的模板和筒仓上部(漏斗平台上15 m以上)钢管用塔吊从预留洞吊到地面。筒仓下部(约15 m以下)的钢管从漏斗口处吊到地面。2)模板拆除。先拆侧模,再拆底模,先拆侧斜杆再拆平杆、立杆,一般是后支的先拆,先支的后拆,从人员安全、结构安全、方便运输方面安排模板拆除。3)支撑架拆除。拆除完方木、面板后,进行支撑架的拆除,先拆斜撑,再拆水平杆、立杆,本工程的支撑架的拆除主要是运输问题,出料比较费劲,所以分为上、下出料,上面的走预留洞口,下面的走漏斗卸煤口。4)筒间平台支架及模板拆除,型钢拆除。必须在拆完内支撑前拆完钢平台,先拆的为筒间模架部分,一方面作业人员可站在支撑上面向外推型钢,另一方面堵筒壁的型钢预留洞要用内支撑架。钢平台拆除顺序:次梁→外侧主梁→内侧主梁。次梁可割成两段,搭木脚手板供人员行走,人工运槽钢到平台宽出结构位置,用塔吊吊下。主梁先拆外侧的ZL1,内主梁间铺临时脚手板。工人过去拴好吊钩,退回来,起吊后,筒内人员配合把型钢 推出筒仓,然后用塔吊放到地面。结构下的四根主梁ZL2,采用吊点部位留0.5m×1m洞口,(混凝土次梁仅两根,能够留下)供人员上下,穿钢丝绳,再用拆ZL1的办法吊下。

6 施工质量、安全保证措施

1)模板支撑系统的结构材料按要求进行验收、抽检和检测,并留存记录、资料。2)对进场的承重杆件、连接件等材料的产品合格证、生产许可证、检测报告进行复核,并对其表面观感、重量等物理指标进行抽检。3)对承重杆件的外观抽检数量不得低于搭设用量的30%,发现质量不符合标准、情况严重的,要进行100%的检验,并随机抽取外观检验不合格的材料(由监理见证取样)送法定专业检测机构进行检测。4)对扣件螺栓的紧固力矩进行抽查,力矩为40 N·m~60 N·m,抽查数量符合《建筑施工扣件式钢管脚手架安全技术规范》的规定,对梁底扣件应进行100%检查。5)模板支架搭设过程中,工长及安全员负责对支架搭设施工进行监测,确保支撑系统施工安全,检查重点要求如下:杆件的设置和连接、扫地杆、支撑、剪刀撑等构件是否符合设计要求;垫板是否虚铺,立杆是否符合要求;连接扣件是否松动,主要承重扣件、卸荷用斜撑杆的扣件拧紧扭力矩是否达到要求;脚手架架体和杆件是否有变形现象等。6)现场工人从漏斗口进出要设置专门人行安全通道,防止落物。进出漏斗口时要穿防滑鞋,正确佩戴安全帽。实施中细化该做法,给工人交底。7)作业层上的施工荷载应符合设计要求,不得超载。模板支架使用期间,不得任意拆除杆件。8)装拆模板时,上下要有人接应,随拆随运,并应把活动的部件固定牢靠,严禁堆放在脚手板上和抛掷。

7 结语

该筒仓顶盖、连廊高大模板支撑体系克服了施工条件特殊及施工难度大的施工难点,技术方案科学、合理、可操作性强,有效保证了施工安全,降低了施工成本,经济效益和社会效益明显,推广应用前景广泛。

[1] 李贵荣.大直径圆筒仓壁滑模施工技术[J].大科技:科技天地,2011(34):76-78.

[2] 王振辉,杜红军,段春勇.筒仓滑模平台吊拉施工方案[J].中小企业管理与科技,2009(25):210-211.