BZ19-4WHPB平台热油系统改造方案研究

韩旭, 王长军, 罗立臣

(中海油能源发展股份有限公司油建设计研发中心,天津 300452)

1 油田概况

渤中19-4油田位于渤海西南部海域,其地理位置位于东经 119°00′~119°10′,北纬 38°18′~38°24′,渤中 19-4WHPA井口平台处水深20.1m,渤中19-4WHPB井口平台处水深21.6m,年平均气温13.6℃。该油田采用全海式开发方案,充分利用渤中25-1油田已建海上平台和海底管线以及“海洋石油113”号FPSO现有油气处理系统的能力,对渤中19-4油田的原油及伴生气进行中转、输送和处理。渤中19-4油田于2010年4月份投产。

2 导热油锅炉原理及特点

导热油供热系统是以导热油为载热体,导热油在炉中加热后(一般以煤、油、汽为燃料),利用热油泵将其送给各用热设备,再返回炉中重新加热,从而形成闭路循环。导热油加热炉是一种直流式特种锅炉,称为有机热载体炉、俗称热油炉。导热油供热系统热利用率高,运行维修方便,是一种安全、高效、节能的理想首选供热设备,具有如下主要特点:(1)获得低压高温热介质,调节方便,供热均匀,可以满足精确的工艺温度。(2)液相循环供热,无冷凝排放热损失,供热系统热效率高。(3)工作介质受热及放热和温度升降对体积的变化,在系统内有补偿技术措施。(4)循环供热前有严格控制工作介质内空气、水分及其他低挥发物含量的技术措施。

3 平台热油系统

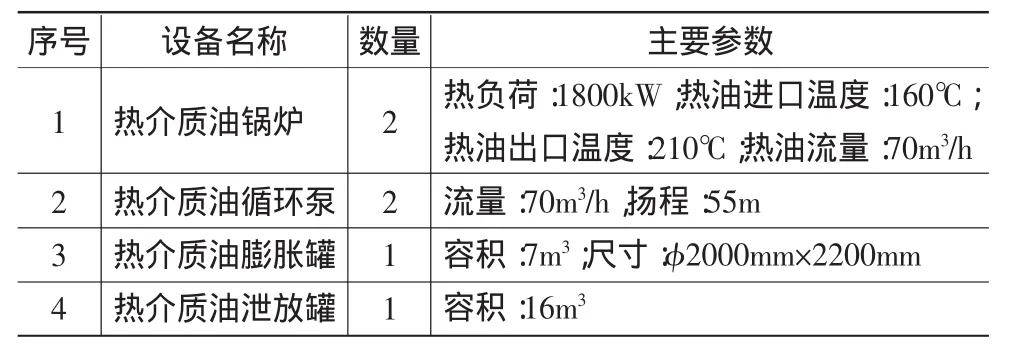

BZ19-4WHPB为已建井口平台,共分三层甲板。热油系统主要由安装在中层甲板的两台双燃料热油炉(天然气和柴油)、两台热油循环泵撬、安装在上层甲板的热介质膨胀罐和安装在工作甲板的热油排放罐组成。每台热油炉的有效热功率为1800kW,一用一备。系统中主要设备参数如表1所示。

BZ19-4WHPB平台现有供热用户为:一台生产加热器,一台测试加热器、一台闭排罐加热器、一台开排罐加热器等,详细的热负荷清单如表2所示。

表1 BZ19-4WHPB平台热油系统主要设备参数

4 热油系统改造原因

平台现有4口生产井,根据平台的井产情况,需新增6口生产井。根据最新的生产数据,新增6口生产井后,平台现有热负荷1200kW的生产加热器不能满足新增的6口生产井需求,需新增一台热负荷1600kW的生产加热器,此负荷只限2013年和2014年使用。由于平台电量紧张,无法采用电加热器,新增一台热负荷1600kW生产加热器后,现有热油系统热负荷已经无法满足平台热用户的使用要求,需要两台热油炉同时运行才能满足平台热用户的使用要求,而原热油系统热油炉设计为一用一备,因此需要对热油系统进行适应性改造。

5 热油系统改造方案

根据热油系统的具体设计要求,对设计的两套改造方案进行比选:

改造方案一:如图1所示,将新增的生产加热器并入现有热网中,两台热油炉同时投入使用。为了增加热油系统运行的可靠性,增加一台热油循环泵,与现有的两台热油循环泵并联,实现两用一备。

表2 BZ19-4WHPB平台热负荷清单

图1 改造方案一

按改造方案一的设计,两台热油炉同时投入运行,即两台热油循环泵投入使用。单台热油循环泵的流量为70m3/h,两台热油循环泵同时运行后,热油总管流量为140m3/h,按原热油总管4"进行计算,此时热油总管流速为4.96m/s。为了获得较大的传热系数,较小的阻力降,又不至于局部过热而结焦,热油总管的经济流速为2~4m/s。由此可以看出,当两台热油炉投入运行时,热油总管的流速超过了经济流速,因此需对热油总管进行改造,将热油总管由4″更换为6″。当热油炉功率在1401~2400kW时,热油膨胀罐的膨胀管直径DN≥50mm,当热油炉功率在2401~4600kW 时,热油膨胀罐的膨胀管直径 DN≥70mm[1],改造后两台热油炉同时运转,热油系统的总功率达到3600kW,因此需将热油膨胀罐膨胀管由原来的2″改为3″。

改造方案二:如图2所示,新增一条热油管路,将原备用热油炉与新增的生产加热器一对一使用,即新增热油用户与原有热油系统并联运行。同时为了增加热油系统运行的可靠性,增加一台热油循环泵,与现有的两台热油循环泵并联,实现两用一备。

图2 改造方案二

按照改造方案二的设计,需要在新增的热油管线上增加两条2″热油膨胀管。为了避免在热油膨胀罐上开孔,减少停产时间以及后期施工量,决定在原热油排放管上增加三通连接新增的2″热油膨胀管线。

6 热油系统改造方案的确定

两套改造方案所需要的海上施工量、平台停产时间以及改造投入的费用对比如表3。

通过表3可以看出,改造方案二从施工量、施工难度和费用投入等方面都明显优于改造方案一。此外,两台锅炉同时运行的年份只在2010年和2011年,之后一台锅炉运行即可满足平台热用户使用要求。按照改造方案一的设计思路,2011年之后的年份一台锅炉运行时热油总管的流速为1.1m/s,不在经济流速范围内,因此会影响到平台热用户的正常运行。

综上比较,改造方案二为最佳的改造设计方案。

表3 改造方案一和改造方案二对比表

7 热油系统改造其它问题

热油系统内现有热油容积约为13m3,改造后由于热油系统中设备以及管路的增加,热油系统内热油量将会有所增加,经计算增加大约3m3热油,即改造后热油系统内的热油总量约为16m3,因此需要核算热油膨胀罐和热油排放罐的容积是否能够满足改造后的使用要求。

7.1 热油膨胀罐

热油膨胀罐的理论容积V的计算公式为:

式中,V-膨胀罐估算容积,m3;K-储备系数,取值为1.8;V0-热油系统内热油总容积(热油储存柜不计),m3;β-热油体积膨胀系数,1/℃;tmax-最高工作温度,℃;t0-启动前热油起点温度,℃。通过计算,改造后需要膨胀罐的容积为4.48m3。为了防止热油与外部空气接触氧化,热油膨胀罐采用氮气密封,膨胀罐储油的实际容积为罐体容积的2/3,因此膨胀罐的实际容积需要达到6.72m3才能满足热油系统的使用要求。平台现有热油膨胀罐的容积为7m3,能够满足平台热油系统改造后的使用要求。

7.2 热油排放罐

热油排放罐的容积应为全部或部分热油系统存油量的1.2倍,平台现有热油排放罐的容积为16m3,不满足此要求,但在海上平台对热油排放罐进行增容改造较为困难,考虑不对热油排放罐进行改造。在实际操作中热油的排放可以通过有计划的分步排放来实现。

8 结语

此次热油系统改造设计,在充分考虑各种限制条件的基础上,提出了最优化的改造方案。在不扩大平台甲板面积前提下,简化了平台施工步骤,降低了海上施工难度,缩短了停产时间,把对平台生产的影响降到最低,以最小的投入获得了最大的回报。

[1]GB/T17410-1998,有机热载体炉[S].