330MW循环流化床锅炉排渣系统改造

李 鹏

作者通联:江苏徐矿综合利用发电有限公司 江苏徐州市 221000

E-mail:qiushuishushi@sina.cn

一、概述

江苏徐矿发电公司一期建设2×300MW循环流化床机组(东方锅炉厂生产),为DG1065/17.5-II19型亚临界循环流化床锅炉,该锅炉是引进吸收阿尔斯通技术后自主研发,单炉膛、单布风板、不带外置床,3个汽冷型旋风分离器,采用管式空预器。1#机组于2009年10月29日顺利通过了168h试运,2#机组于2010年2月5日顺利通过了168h试运。运行至今,排渣系统故障率较高,易损设备更换频繁,给机组的安全稳定运行带来巨大威胁,并严重影响了锅炉高负荷、长周期运行能力。为此对排渣系统存在的问题进行分析,采取针对性改造措施,获得较好效果。

单台锅炉配备6台滚筒冷渣机(青岛电力环保设备有限公司制造),布置在炉后标高6m平台上,为典型的炉后侧排渣方式。冷渣机冷却方式以水冷为主,风冷为辅,冷却水取自汽轮机凝结水,经过由冷渣机壳体夹层和筒内回水管共同组成的循环管路,起到冷却筒体内热渣的目的;风冷系统的主辅吸风口接在负压支管上,6台冷渣机负压支管由一根母管引到后竖井,推动冷渣机筒体内的冷却风流动,同时形成负压环境,减少灰尘外逸污染环境。在锅炉B-MCR工况下,燃用校核煤种时,设计有100%的备用裕量,无论定期或连续排渣,保证排渣温度在150℃以下并能长期运行。

冷渣机的排渣由两个分支管路分别落入两台输渣机的进渣口,再经过链斗输送至斗提机入口,最后由斗提机提升入渣仓暂存,定期由汽车送至灰场和综合利用用户。链斗输送机及斗提机单台设计出力为120t/h。

二、存在问题及分析

1.膨胀节漏渣严重

冷渣机进渣管膨胀节在进渣管启停炉时起着竖直方向、炉膛中心线方向、锅炉中心线方向三维膨胀位移作用。锅炉启动时,进渣管随着水冷壁一起向下膨胀,膨胀节内填充的耐火纤维毯沿轴向压实,起到密封作用。在实际运行中,大量红渣从膨胀节活动部分的缝隙中喷出,造成巨大的安全隐患。分析故障原因如下。

(1)锅炉为炉侧排渣,排渣口位于布风板上部28.7mm处,为炉膛压力最高点(表压8.5kPa左右),由连通管原理可知,进入冷渣机进渣管的渣流压力较高,密封不严,容易造成泄漏,并且一旦泄漏,高速渣流具有很强的磨损破坏力,造成创面扩大。

(2)冷渣机膨胀节的密封结构为挤压式迷宫密封,密封填料为耐火纤维毯,虽然此种材料的耐火性能较好,可以达到1000℃的耐火温度,但耐冲击性能较差,容易被正压渣流冲散失效。

(3)冷渣机进渣管为三维膨胀,锅炉中心线方向、炉膛中心线方向的膨胀容易造成迷宫机构出现较大缝隙,成为密封的薄弱环节,高速渣流冲破耐火纤维毯形成直通结构,导致大量红渣泄漏。

(4)进渣管内部渣流温度较高,可达到900℃左右,膨胀节内部的迷宫压板为12mm不锈钢板,在高温渣流的冲刷下变形严重,挤压密封作用大大降低。

2.进渣管与炉膛连接处管面频繁开裂。

膨胀节改造前,管面即存在频繁开裂现象,根本原因在于膨胀量的设计值往往小于实际值,导致进渣管在膨胀受阻的情况下,根部出现应力裂纹。改为金属波纹补偿器后,虽然保证了较大的膨胀裕量,但并没有消除裂纹的产生。

进渣管材料为0Gr25Ni20,管子外径219mm,厚度10mm。机组运行状态时,进渣管随水冷壁发生三维位移,膨胀节处于被压缩状态,波节压缩产生的反作用力直接作用于进渣管。另外,在正常排渣状态下,进渣管处平均温度为600℃左右,此种材料的蠕变温度下限为540℃,因此在应力集中点附近发生蠕变断裂。

3.排渣系统连接管路磨损严重

主要的易磨损部位有:①冷渣机进渣管上弯头、下弯头;②冷渣机进渣管膨胀节下部大小头;③冷渣机排渣人字管同型侧;④输渣机至斗提机连接段;⑤斗提机至渣仓连接段。

这些部位都处于渣流迎锋面,形成一个特殊的区域,称为靶面区,此处渣流冲击角度较大,接近90°,渣流密度高、流动速度快,因此靶区管壁存在较为严重的冲击、冲刷磨损,根据运行经验,10mm厚的不锈钢管的磨损破坏周期约为6个月左右。

进渣管插入膨胀节中,与大小头底部存在一定的膨胀间隙,并且在锅炉冷态时,插入管与大小头的轴线同轴。当锅炉正常运行时,水冷壁三维膨胀位移,进渣管插入段将偏离大小头轴线,渣流顺着进渣管进入大小头时,冲击、冲刷大小头侧壁,导致磨损。由于渣流为正压输送,因此流速较快,磨损速度快,大小头的更换周期缩短,影响冷渣机长周期运行。

三、技改措施

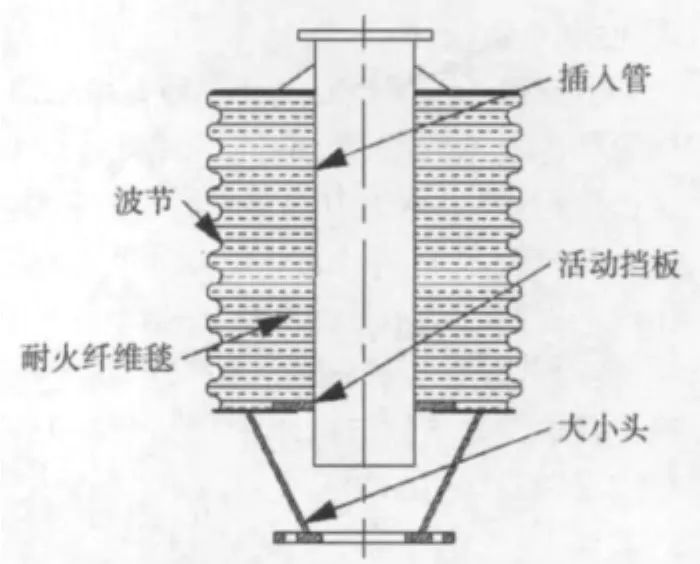

1.膨胀节漏渣解决

综合考虑冷渣机进渣管膨胀节在三维膨胀、密封、高温高速渣流等方面的要求,取消原膨胀节,采用自主改进型的圆形金属波纹补偿膨胀节(图1)。该膨胀节由不锈钢波节、耐火纤维毯、插入管、活动挡板、大小头组成,整个膨胀节采用满焊处理,没有与外界相通的活动缝隙,不锈钢波节可以吸收膨胀或者压缩应力,另外还起到高温环境下的密封作用。内部耐火纤维毯在压缩状态下,形成密封结构,防止正压灰渣窜入到膨胀节内部,造成波节超温,影响使用寿命。活动挡板与插入管保持一定的的间隙,搭接在膨胀节下部封板上,下封板的开孔略大于插入管管径,这样就满足了插入管的三维位移要求。改造后的膨胀节已使用近三年,彻底解决了进渣管的漏灰问题。

图1 冷渣机进渣管膨胀节

2.进渣管与炉膛连接处管面频繁开裂解决

一定温度下,金属受持续应力的作用而产生缓慢的塑性变形的现象称为金属的蠕变。在这种持续应力作用下,蠕变变形逐渐增加,最终可导致断裂,这种断裂称蠕变断裂。在工程上把蠕变断裂应力称为蠕变断裂强度,又称持久强度。

蠕变现象的发生是温度和应力共同作用的结果。因此,构成金属材料蠕变裂纹产生的必要条件为温度、应力、时间。降低应力集中截面处的温度以及减小最大正应力值是延长蠕变裂纹出现周期的有效途径。

根据现场情况研究设计一种支护结构,此种结构有效地降低了肋片处的温度(t1<400℃),并且通过下衬板与肋片结构的支护作用,将引力集中截面向作用力侧移动,减小了危险点的最大弯矩及温度(t2<500℃),从而起到延长蠕变裂纹出现周期作用。如图2所示,冷渣机进渣管受到压缩与弯曲的组合作用,危险截面为N—N截面,危险点在N—N截面的下边缘。对进渣管炉膛侧支护结构计算(1)(过程略)得出x>1.04m时,蠕变裂纹出现周期>10000h。

图2 进渣管加支护结构

加装支护结构后,进渣管管面裂纹得以控制,蠕变裂纹出现周期从30天延长至1年半,延长了进渣管的使用寿命。

3.排渣系统防磨

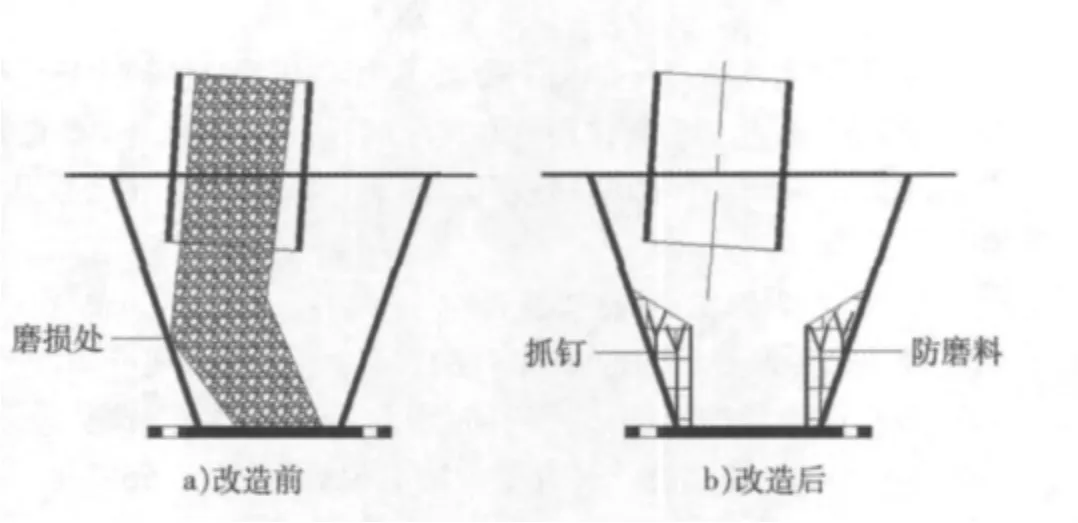

(1)进渣管膨胀节下大小头防磨结构设计。基于被动防磨机理,在大小头下部用外径219mm,厚度5mm,高度100mm的钢管与法兰内边拼接,在大小头内壁焊接抓钉,上端呈一定坡度,砌筑防磨可塑料内衬(图3)。此内衬结构在高温时,防磨可塑料内衬成型后硬度很大,可以吸收渣流的大部分冲击力,另外抓钉可以有效地保持内衬整体结构,防止内部裂纹延伸贯穿至根部,导致大面积脱落。防磨内衬有效地保护了大小头内壁,延长了使用寿命。

图3 进渣管膨胀节大小头防磨内衬结构

在安装膨胀节时,要考虑机组启动时进渣管的三维膨胀,为保证膨胀节插入管在机组运行状态下与膨胀节下口接管的同轴度,起到减少对侧壁磨损的目的,需要对膨胀节的插入管进行预拉。

(2)进渣管上下弯头处防磨盒设计。在上、下弯头处加装防磨浇注料盒,为了保持局部磨损后应力结构不失效,使用厚度为5mm的碳钢板作为加工材料,全部焊缝满焊,半圆形侧板内侧焊接抓钉,保持内衬整体防磨刚度(图4)。

图4 进渣管上下弯头处磨损及防磨结构

(3)其他部位的防磨结构设计。考虑到冷渣机排渣人字管同型侧、输渣机至斗提机连接段、斗提机至渣仓连接段的流通面积较大,渣流只是沿靶面区分布,当焊接10mm长的直销钉并敷设耐磨层,对渣流的流量几乎不造成影响,因此对于这些部位的防磨结构采取如下方法:切割靶面区、焊接销钉、敷设耐磨可塑料、焊接还原结构,这样既不破坏原有的流道结构,又可以起到很好的防磨效果,并且防磨层的寿命较长,一般为2~3年,可以定期对靶面区进行更换。

(4)注意事项:①进渣管膨胀节的易损件为连接法兰、插入管,每两年需进行更换。②大小头防磨结构更换周期延长为两年,上下弯头防磨盒更换周期为两年。③排渣人字管同型侧、输渣机至斗提机连接段、斗提机至渣仓连接段的防磨内衬更换周期为两年。