基于AMESim的往复活塞泵建模与分析

田 野,李进贤,黄启龙

(西北工业大学航天学院,陕西 西安 710072)

0 引言

轨/姿控推进系统广泛应用于各类航天器和导弹武器,其主要作用是为航天器飞行过程中变轨和姿态控制提供控制力和控制力矩[1]。现有的挤压式推进剂输送方式需要采用高压贮箱和气瓶,已无法满足新型航天器安装空间小、质量轻的要求。美国的劳伦斯·利弗莫尔实验室,研究利用小型的往复活塞泵对推进剂进行增压输送,可获得高于入口10~15倍的压力,使得推进剂可低压存储,有效地减轻了系统质量[2-4]。

针对通过反复的样品试制和试验来分析轨/姿控推进系统是否达到设计要求的方法,提出基于AMESim仿真平台,建立轨/姿控推进系统用往复式活塞泵模型,并对往复泵工作过程进行数值仿真,得到往复泵出口流量特性及活塞运动过程对其性能的影响,可有效降低开发成本和缩短开发周期。

1 往复泵的工作原理与建模

1.1 往复活塞泵的原理

作为自增压式轨/姿控推进系统的关键组件,往复式活塞泵的原理及结构如图1所示[5]。往复泵主要由A,B,C,D 4组对称分布的增压缸、换向阀、行程阀和管路组成,其中液缸内安装有弹簧组件。当系统向往复泵持续供应燃气时,若燃气推动活塞A,C向里运动,进入排液冲程,输出高压推进剂,此时行程阀C向换向阀B,D输入控制气,使气缸B,D排气,在泵入口推进剂自身压力下进行推进剂充填。当活塞C运动一段行程后,行程阀C切断控制气输出,换向阀B,D换位,气缸B,D充气,活塞B,D向里运动,同时行程阀B向换向阀A,C输入控制气,使气缸A,C排气,进入充液冲程。4个腔推进剂两两交替泄出和充填,实现连续稳定的推进剂供应。

图1 往复泵原理及结构

1.2 往复活塞泵建模

1.2.1 液、气缸的数学模型

由往复泵工作原理可知,理论上液缸和气缸之间没有物质的交换,若考虑可压缩性,液、气缸均可按活塞缸建立数学模型[6],其中液缸腔体内置一弹簧。以下为流量压强方程及受力方程。

a.流量压强方程。忽略活塞处密封的泄露,可以得到如下一组方程,液缸流入V腔的流量为:

Qz为活塞腔的流量;v为活塞运动速度;A为V腔活塞有效面积。

气动分析中,经常将气流所通过的气动元件抽象成一个收缩喷嘴或节流小孔来计算。气缸流入流出V腔的流量为:

q为气体通过小孔的流量;S为小孔有效截面积;T为小孔上游气体的温度;pu为小孔上游的气体压强;pd为小孔下游的气体压强;R为气体常数;k为绝热指数。

液缸V腔的压强为:

p为活塞腔的压强;K为推进剂的体积弹性模量;V为活塞腔容积。

气缸V腔的压强为:

β为气体的压缩系数;Ts为气源气体的温度。

液、气腔的体积为:

V0为V腔的初始流体体积。

b.气腔排气方程。若活塞无位移变化时,气腔排气过程可看做为定容容器的排气过程。排气时间为:

τ为排气时间常数;p*为气体声速流动压强;pu为气腔压强。通过对仿真结果的讨论可知p*=plA1/A2,pl为推进剂入口压强;A1为液缸活塞面积;A2为气缸活塞面积。

c.活塞受力方程。忽略密封处的摩擦阻力和流体黏性阻力,可得活塞的受力方程为:

m为活塞的质量;F为活塞杆上的力;k1为弹簧弹性系数;Δx为弹簧的长度差。

1.2.2 单向阀的数学模型

当活塞向里运动时,在压差作用下,进口单向阀关闭,出口单向阀打开,往复泵输出高压推进剂;当活塞向外运动时,进口单向阀打开,出口单向阀关闭,低压推进剂流入液缸。进、出口单向阀采用薄壁小孔的压力-流量方程,即

Cd为进、出口单向阀阀口的流量系数;Av为单向阀的通流面积;ρ为推进剂的密度;Δp为阀口的压力差。

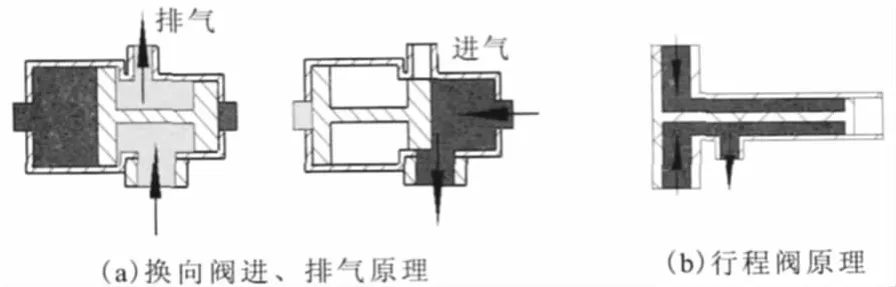

1.2.3 方向控制阀的数学模型

换向阀的进、排气原理如图2a所示,换向阀右侧接高压来流燃气,左侧接控制气。由于换向阀活塞面积左侧大于右侧,当控制气为高压时,活塞处于左位,气缸内气体向外排出;当控制气为低压时,活塞处于右位,来流燃气进入气缸。

换向阀活塞运动方程为:

m1为换向阀阀芯质量;p1为控制气压强;Ah1为换向阀左侧截面积;p2为来流燃气压强;Ah2为换向阀右侧截面积。

行程阀原理如图2b所示,行程阀通过一细杆与活塞相连,出口接控制气管路,所以控制气压强与气缸内压强相同。当活塞运动至行程末时,行程阀出口与外部环境相通,使得控制气管路压强下降,换向阀换向。

图2 方向控制阀

1.2.4 往复泵模型

基于AMESim仿真平台建立的往复泵模型如图3所示。虽然AMESim液压与气压库中含有大量的经典的元件模型,但并不能满足往复泵的建模需求,利用HCD库和PCD库可以由非常基本的模块,建造出任一液压和气压元件模型。

图3 往复活塞泵AMESim模型

2 往复活塞泵的动态特性

2.1 往复泵参数设定

设定推进剂入口压力及来流燃气压力均为定值,仿真时间为1s,步长为0.01,其余仿真参数如表1所示。

表1 往复泵主要参数

2.2 仿真结果及讨论

2.2.1 往复泵特性仿真曲线

设置弹簧刚度为0,10,20,30N/mm,对往复活塞泵AMESim模型进行仿真,得到其流量输出曲线如图4所示。由图4可知,由于活塞在运动至顶点处有停顿现象,从而导致往复活塞泵的流量输出不够平稳,随着弹簧刚度的增加,活塞在顶点处停顿时间随之减少,活塞的运动频率降低,同时输出流量的稳定性有较大提升,但活塞的平均输出流量略有减小,并且当弹簧刚度大于20N/mm时,流量不稳定现象再次出现。

图4 不同弹簧刚度下往复泵流量输出曲线

2.2.2 仿真结果的讨论

此种情况主要是由于气体的可压缩性导致的,当活塞排液冲程运动至顶点时,气体必须排放减压至气缸内活塞受力小于液缸才能开始回程。此时可按照定容容器的排气过程处理,活塞停顿时间的长短见式(6)。由式(6)可知,若要降低活塞停顿时间,可减小气腔压强pu(即来流燃气压强)或增大回程临界点时的压强p*。设置来流燃气压强为2.7 MPa,对模型进行仿真分析,可知减小来流燃气压强就会大幅地降低输出流量,使系统性能显著降低,如图5所示。

图5 不同来流燃气压强下往复泵流量输出曲线

选择通过增加弹簧弹性系数的方法增大p*。由式(7)可知,随着弹簧刚度的增大,活塞的加速度减小,导致活塞往复运动速度降低,不可避免的是活塞往复运动频率也有所减少,但由于弹簧弹力随位移而变化的调节功能,活塞在顶点处的停留时间有所减少。

由式(1)可知,活塞往复运动速度的减少会使推进剂输出流量减小[7],若要保持输出流量不变,需增大液腔活塞有效面积,设置液腔直径为45.5mm,气腔直径为59.5mm,仿真结果如图6所示。由图6可知,往复泵的平均输出流量基本不变,流量的稳定性增加。

民用设备,如内燃机[8]等常为往复泵配备回复蓄能器或类似设备以消除活塞运动过程中的停滞。但由于航天轨/姿控发动机对往复泵安装空间小、质量轻的要求,为其配备回复蓄能器将增加系统质量,从而降低发动机的性能。

图6 改变结构参数后往复泵流量输出曲线

3 结束语

分析往复式活塞泵原理及结构,利用AMESim软件建立往复泵模型,并模拟不同弹簧刚度对泵的性能的影响。由仿真结果可知,气体的压缩性是影响活塞协调运动的主要因素,通过向液缸设置弹簧并适当调整弹簧刚度能够有效地提高系统性能,增加输出流量的稳定性。若适当增加液缸、气缸的直径,可在提高流量稳定性的同时保持输出流量不变。

[1]李淑艳,肖明杰,李晓瑾,等.新型活塞泵增压轨/姿控发动机系统方案研究[J].火箭推进,2012,38(1):12-16.

[2]Whitehead J C.Hydrogen peroxide gas generator cycle with a reciprocating pump[R].AIAA2002-3702.

[3]Whitehead J C.Pumped hydrazine miniaturized propulsion system[R].AIAA 89-2958.

[4]邹 宇,李 平.自增压系统在轨/姿控发动机系统中的应用[J].火箭推进,2010,36(2):15-19.

[5]Whitehead J C.Pump fed propulsion for mars ascent and other challenging maneuvers[R].NSTC-2007.

[6]张 路.变轨动力系统动态特性仿真与分析[D].长沙:国防科技大学,2010.

[7]黄启龙,李进贤,郑 亚,等.活塞往复泵内流场非稳态数值模拟[J].重庆理工大学学报,2011,25(3):6-10.

[8]夏必忠.往复式原动液压泵的机理研究[D].杭州:浙江大学,2003.