浅析六西格玛理论在提高量块外观质量的应用

孟 芳 顾 健

(北京长城计量测试技术研究所,北京 100095)

中国航空工业集团公司自2002年在通用电气公司的帮助下导入六西格玛以来,持续运用和推广六西格玛已十余年,形成了独具特色的集团六西格玛管理推进模式,近几年持续开展精益六西格玛达标认证工作并取得了可喜的成绩,在改善产品质量、提高流程速度和效率、降低成本等方面发挥了巨大作用。

1 六西格玛基本概念

希腊字母“σ”(读作“西格玛”)在数理统计中表示“标准差”,是用来表征任一组数据或过程输出结果的离散程度的指标,它可描述各种可能的结果相对于期望值的波动程度。

西格玛水平越高,过程满足质量要求的能力就越强;西格玛水平越低,过程满足质量要求的能力就越低。六西格玛水平是指一个流程或产品100万次使用机会中只出现3.4个缺陷。

而今天,六西格玛已经远远超出其统计含义,成为企业持续改进的管理模式。所以六西格玛的管理含义至少包括3个方面:

六西格玛目标。实施六西格玛使过程趋于目标值并减少波动,实际上,实施六西格玛不一定能达到六西格玛水平的质量,而在于对过程进行突破性的改进和创新,所以追求零缺陷、追求完美才是六西格玛永恒的目标;

六西格玛管理方法。六西格玛是一套系统的、科学的、实用的业务改进方法体系,绝非仅仅用统计技术解决问题,它的工具和方法非常丰富,包括现代质量管理技术、项目管理技术、应用统计技术、信息技术等;

六西格玛文化和战略。六西格玛模式的本质是全面管理概念,而不仅仅是质量提高的手段,所以将六西格玛的价值观和改进方法融入到企业文化,列入企业发展战略之一,提升企业战略执行力,促进组织实现其愿景和战略目标。

2 六西格玛核心理念

2.1 以顾客为中心

“以顾客为中心”不但是六西格玛的基本价值观,也是现代企业管理理论和实践的基本原则,六西格玛从“倾听顾客的声音(VOC)”开始,基于顾客需求驱动改进,以顾客满意和为顾客创造价值为中心。

2.2 万事皆流程

无论我们做什么事都有一个流程,而流程就决定了所得到的结果,流程不好必然导致结果不好。传统质量管理思想是靠事后检验把关来保证质量,而检验是不增值的活动,检验也不会提高过程质量,所以六西格玛强调关注流程,关注流程的每一个活动,从流程中找问题,戴明有一句话叫“过程好了,结果会照顾自己”。

2.3 基于数据和事实的管理

当前很多企业的战略方向和经营决策仍然基于感觉和经验,或是一些自认为是的观念和假设,这样,企业往往由于决策不准确、不到位造成领导大部分时间在忙于处理那些令人忙乱的危机,或称为“救火”,而六西格玛管理把“基于数据和事实的管理”理念提到了一个更高的层次,六西格玛管理理念认为:改进一个流程所需要的全部信息都包含在数据,一切源于数据。

2.4 无边界合作

基于跨职能团队改进的六西格玛管理扩展了“无边界合作”的机会,如六西格玛的黑带项目往往是跨部门的,要获得成功就必须由黑带率领团队打破部门间的障碍,让团队逐步意识到流程各部分的相互依赖性,从而通力合作完成项目。由于六西格玛是建立在广泛沟通基础上的,因此它才能营造一种真正支持团队合作的管理结构和环境。

3 六西格玛的改进模式

六西格玛的改进模式为DMAIC,它是在总结了全面质量管理几十年发展及实践经验的基础上产生的,是一个逻辑严密的过程循环。DMIAC共分为5个阶段:

定义阶段(Define):此阶段要分辨出什么是顾客(包括内外部顾客)关注的焦点,通过顾客需求分析,把顾客需求转变成流程要求,即确定项目的CTQ(Critical To Quality)。

测量阶段(Measure):要能测量,否则无法改进,同时要进行测量系统分析,判断测量系统可不可用,再通过对现有过程的测量和评估,确定过程目标。

分析阶段(Analyze):借助图形分析、假设检验、回归分析等工具进行数据分析,确定过程的关键影响因素。

改善阶段(Improve):充分运用统计技术或实验设计(DOE),找到最优改进方案并试行,并收集一定量数据验证改进结果。

控制阶段(Control):固化改进成果,制定控制计划,使成功经验制度化,通过防错技术、检查表或SPC(Statistical Process Control)手段进行有效的监控,并收集一定量数据验证控制的有效性。

另外,值得一提的是在六西格玛的改进过程中强调每个阶段都可以进行FMEA(Failure Mode and Effect Analysis),并制定消除高风险因素的方案,这样项目能进行有预防的积极管理。

4 六西格玛应用

4.1 问题背景

某工厂加工高精度量块,最近市场拓展开发了新客户,新客户对量块的外观质量提出了较高的要求。由于量块的产品标准仅对其测量面的外观质量提出了要求,未要求非测量面的外观质量,因此目前生产的量块非测量面的划痕较多,造成新客户的不满意,满足不了客户需求。针对此问题,运用六西格玛项目来解决。

4.2 项目解决途径

4.2.1 定义和测量阶段

全面了解问题的基本情况,收集大量数据,查阅了历年来量块生产的不合格情况和存在缺陷的情况,成立了由管理人员、技术人员、检验人员和加工人员组成的项目团队,对开展项目进行了FMEA分析,树立了团队共同愿景和目标,明确了团队成员的职责和分工,为开展工作奠定基础。

通过研究,对项目进行了定义,明确了每块量块的非测量面有与表面纹理相交的划痕即为缺陷(Y),明确了抽样和测量的方法,数据为离散型数据,运用检查一致性方法对测量系统进行了分析,测量系统的重复性为96.7%,再现性为95%,判断出测量系统可用。

收集前期数据,运用Minitab软件对收集的量块数据进行统计分析,结果见表1。

通过数据要确定流程控制当前的能力水平,为流程目标的确立建立基准,六西格玛管理要求将过程的流程能力转化成Z值,以流程的长期表现(即长期能力值ZLT)作为流程基线,根据以下步骤可以计算出ZLT:

根据表1 得出平均每块量块的划痕数DPU=3.56;

计算一次通过率FTY=e-dpu=e-3.56=0. 028439;

计算缺陷率P(d)=1-FTY=1-0.028439=0. 971561;

通过查Z表得出流程的长期能力值ZLT=-1.90。

团队成员沿真实流程走一遍,进一步梳理和细化了量块的加工流程,特别是流程的返工点和过程运输途径等。运用头脑风暴法,初步确定了5个流程影响因素Xs(工艺方面:是否清洗、是否提无划痕要求;工装方面:倒角工装、量钳工装;运输方面:周转器)。

表1 描述性统计分析表

4.2.2 分析阶段

分析阶段是六西格玛项目的最关键阶段,要找到影响缺陷的主要因素即关键Xs。对于以上5个Xs,制定详细的数据收集计划,按计划收集准确有效的试验数据,由于本项目数据为非连续性数据,所以运用卡方检验来验证每个Xs是否对Y有显著影响(即P是否小于0.05)。经过数据分析验证,得出其3个关键Xs为是否清洗、量钳工装和周转器。

数据证明了关键Xs,还需要从理论上分析,通过团队从专业角度上分析关键Xs影响Y的机理看,进一步验证了是否清洗、量钳工装和周转器是影响产生划痕的因素。3个关键Xs的机理分析见表2。

表2 关键Xs的机理分析表

4.2.3 改善和控制阶段

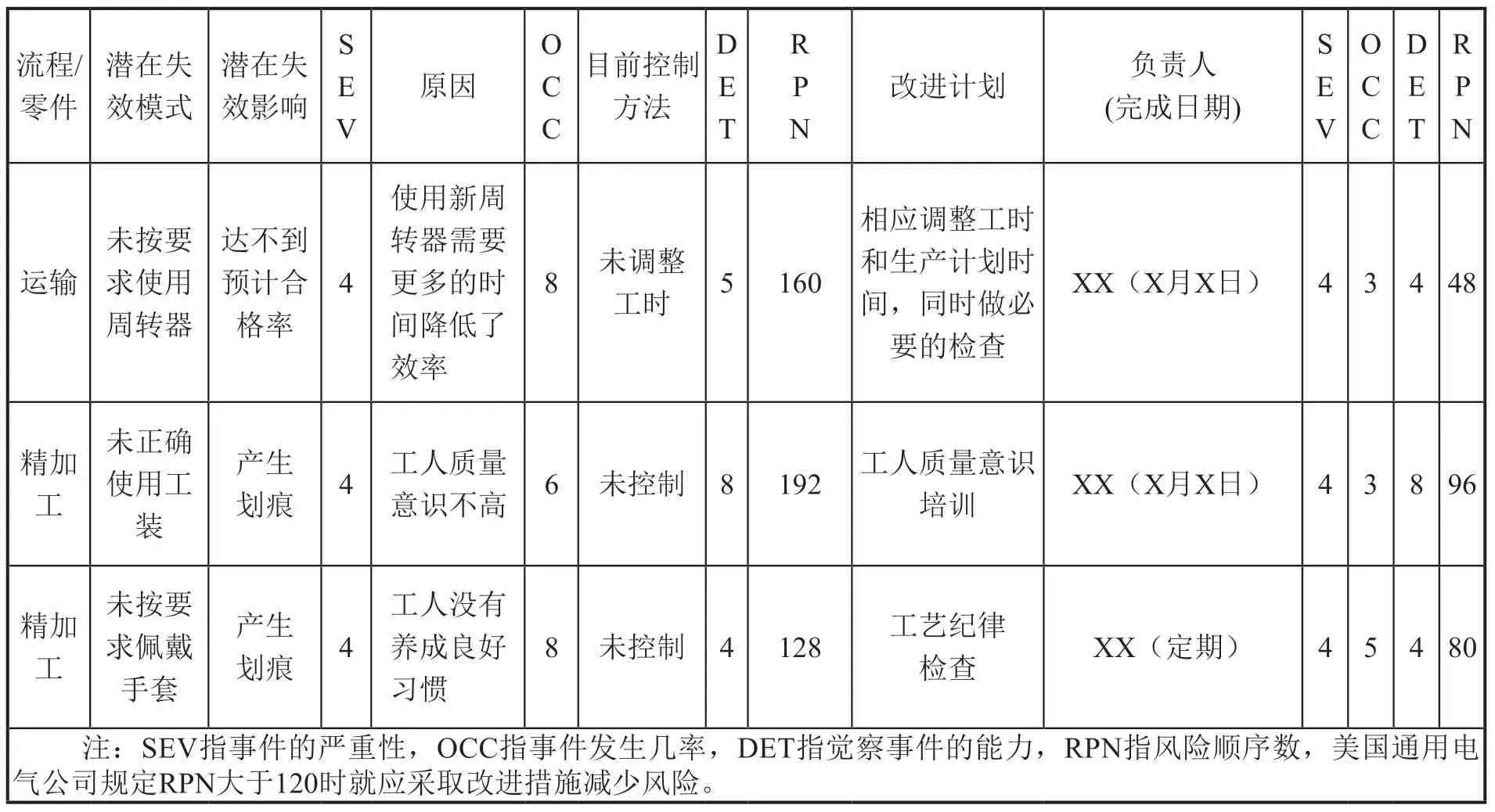

找准了关键Xs后,针对Xs制定详细的改进方案并试行,具体见表3。

表3 关键Xs的机理分析表

收集改进后的数据与改进前的数据对比,见图1,运用卡方检验证明统计上存在显著差异,说明改进后有不同,进一步验证了关键Xs找对了,其流程长期能力值ZLT由以前的-1.90提高到了1.25,其百万机会的缺陷数(DPMO)也达到了预期目标。

图1 Y的时间序列图

表4 控制阶段FMEA分析

此项目属于表面划痕的质量项目,改善相对容易,但要保持流程能力是重点和难点。由于改进后的流程波动较小,如何检测到波动和异常,如何控制流程持续稳定都是面临的主要问题。项目团队从流程的测量手段、监控手段、监控频率和失去控制应怎么做等方面进行了策划,制定了详细的流程控制计划。另外,控制阶段进行了FMEA分析,见表4,对于高风险事件均制定了改进计划,对流程可能出现缺陷或失效的情况提前做好了充分的准备和预防,以保证流程控制能力。