转向连接销热处理工艺研究

杨光伟 李明哲 孙少权 李 旭 庄稼稔

(1.长春汽车工业高等专科学校;2.一汽解放汽车有限公司)

1 前言

某重型载货汽车前桥上的转向连接销(40CrH)起着固定转向机与前梁的作用,承受着高强度的切应力及交变冲击载荷应力,如果其失效将造成严重的交通事故。

在生产过程中,为满足对转向连接销金相组织的要求,在选择淬火温度时,采用了40CrH材料常用淬火温度的下限温度,并以清水作为淬火介质。虽然采取上述工艺后金相组织达到了技术要求,但相应的淬火裂纹也随之出现,尽管在生产中严格控制淬火温度及水温,但淬火裂纹仍不断发生,这说明选用清水作为冷却介质是不合适的,因为水的冷却速度过快。如何既消除淬火裂纹缺陷,又能满足零件金相组织要求,选择合适的淬火溶液是关键。根据水溶性淬火溶液的冷却特性,通过调整其浓度可使它的冷却速度低于水或高于淬火油,为此,采用水溶性淬火溶液作为转向连接销的淬火介质,以便解决现生产中遇到的淬火裂纹问题。

2 试验零件及技术条件

2.1 转向连接销尺寸

试验用转向连接销外形尺寸如图1所示。

2.2 技术条件

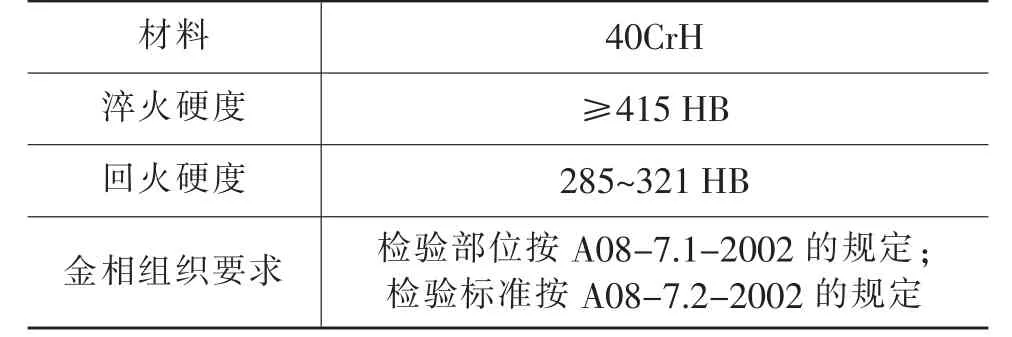

试验用转向连接销的技术条件见表1。

表1 转向连接销技术条件

3 试验设备及检验方法

试验采用推杆式连续调质线,该调质线中的T-240型淬火炉共分3个加热区,炉内分布18个料盘,靠液压油缸实现进料,经实际测温,淬火炉内温度的均匀性偏差≤5℃。该调质线中的淬火槽规格为 1900 mm×1500 mm×1000 mm,设置有加热(蒸气加热)、冷却(热交换器)和循环(水泵)系统,并通过水温仪表显示相关数据,经实际测温,淬火槽内溶液温度显示偏差为±1℃。工件淬火后送至T-165型回火炉,回火炉共分4个加热区,炉内分布10个方形料筐,同样靠液压油缸实现进料,每个区各有1个风扇并设有风道,可保证回火温度的均匀性,经实际测温,回火炉的温度均匀性偏差≤10℃。试验设备包括HB-3000型布氏硬度计和奥林巴斯GX51型金相显微镜。

采用WY-15型手持糖量折光仪检测淬火溶液的浓度。首先用蒸馏水校正折光仪的零点,然后打开折光仪镜片上的盖板,将1~2滴淬火溶液滴在镜片上并压上盖片,在光亮处通过目镜观察并调整旋扭至视场刻度清晰,将分界线的刻度读数乘以系数2.5,所得值即为该淬火溶液的浓度百分数。

淬火裂纹的鉴定方法为,将试样放在磁粉探伤机上,用2个电极夹住试样进行充磁,充磁后将试样放进磁粉与煤油的混合液中浸泡,取出后放在灯光下观察,如有裂纹将会在裂纹处粘上一条磁粉。

4 试验工艺及试验结果

根据经验及40CrH材料常用的淬火温度,且为避免裂纹的发生,将淬火加热温度暂定为810℃,并根据零件外形尺寸、装载量及装载方式,将加热保温时间设为90 min;回火温度设为520℃,加热保温时间设为5 h。淬火过程中均伴有搅拌,以便使淬火介质在水槽内的成分和温度均匀,确保在膜沸腾期工件表面形成均匀的溶质膜,使工件淬火冷却均匀,从而获得均匀的淬火硬度,避免出现淬火软点。

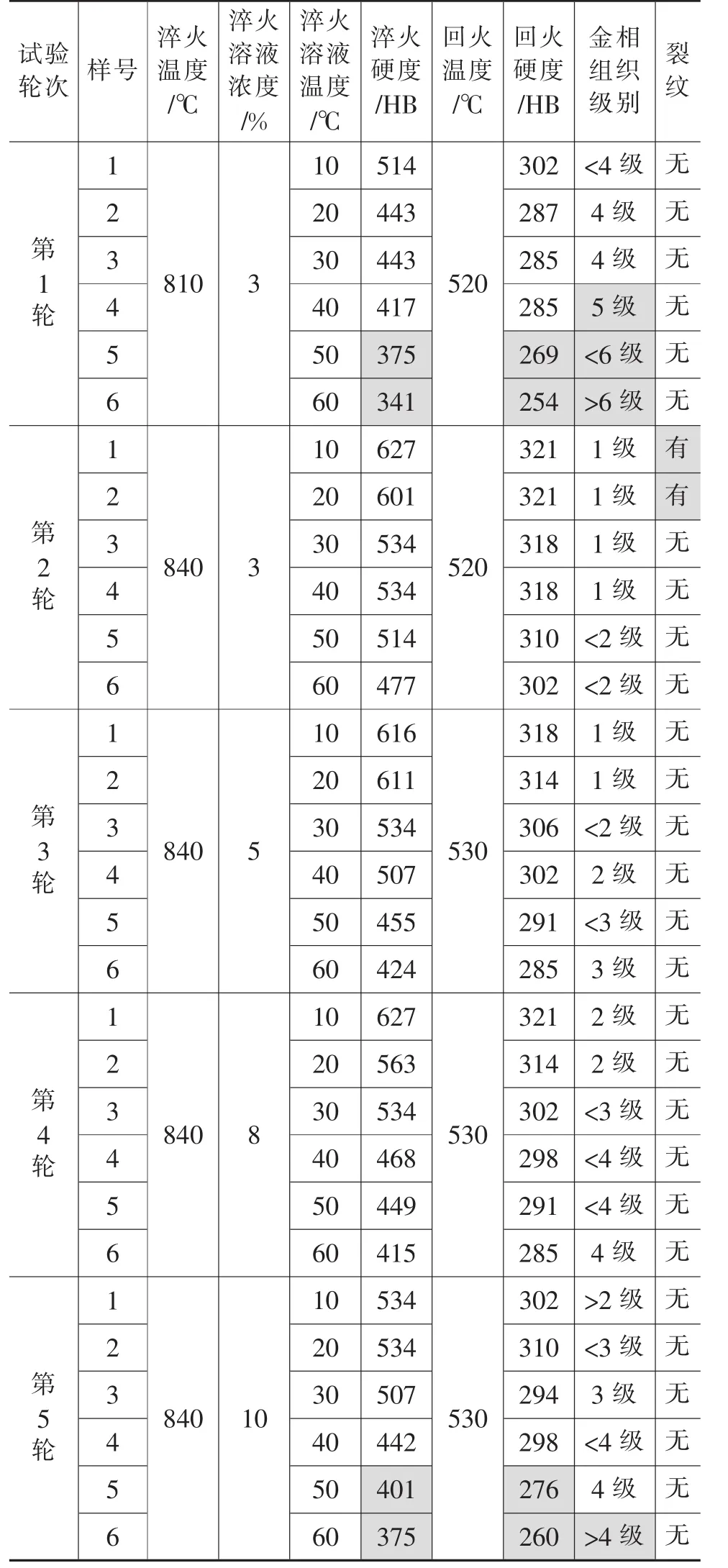

共进行5轮试验,每一轮试验的淬火温度和淬火溶液浓度一定,然后逐步提高淬火溶液温度,在不同淬火溶液温度下对工件的表面淬火和回火硬度、调质后金相组织、淬火裂纹进行测试。根据每轮试验结果改进相关工艺参数,再进行下一轮试验,最终找出最佳的工艺参数。试验工艺及试验结果见表2。

从第1轮试验结果可知,淬火温度选择偏低,在淬火溶液温度为40~60℃时,工件金相组织为5~6级,不符合技术要求;而在淬火溶液温度为10~30℃时,虽然工件的金相组织合格,但是处于临界状态,在大批量生产过程中极易出现不合格产品。

从第2轮试验数据可知,当调整淬火温度为840℃、其它工艺参数不变、淬火溶液浓度为3%时,工件的金相组织合格(1~2级);但是当淬火溶液温度较低(10~20℃)时因冷却速度过快而产生裂纹。

由第3、第4和第5轮试验数据可知,当淬火温度为840℃且淬火溶液温度相同的情况下,随淬火溶液浓度的提高(由5%至10%),工件淬火硬度呈降低趋势,金相组织级别呈上升趋势,但均无裂纹产生;当淬火溶液浓度相同时,随着淬火溶液温度的升高,硬度呈下降趋势,金相组织级别呈增加趋势;当淬火溶液浓度达到10%、淬火溶液温度达到50℃以上时出现了不合格产品。

表2 试验工艺及试验结果

因此,根据后3轮试验可确定最佳工艺为:淬火温度为840℃,淬火溶液浓度为5%~8%,淬火溶液温度为20~50℃。采用此新工艺生产的工件金相组织如图2所示。从图2可看出,金相组织为回火索氏体+极少量托氏体,等级为2级,金相组织细致均匀。与原工艺比较可知,该新工艺在裂纹控制上具有较大优势。

5 分析及讨论

理想的淬火溶液应具备以下条件:当工件从加热温度冷却到高于650℃时,其冷却速度应稍慢,以免工件变形过大,防止奥氏体发生珠光体转变;当冷却到400℃以下时,其冷却速度应更慢,以免马氏体相变时产生极大的应力,引起工件变形甚至开裂。图3为3种淬火溶液的冷却性能曲线,从图3可看出,水溶性淬火溶液的冷却性能曲线更接近或趋向于上述要求。

水溶性淬火溶液的冷却特性正好介于水和油之间(图3),它与一般在水中溶解的物质不同,随淬火溶液温度的升高,溶质反而变得不溶于水而析出,该特性称为逆溶性。温度继续升高,线型大分子聚合物便从水中析出并与水完全分离,此时起始温度称为逆溶点。由于有这种特性,红热的工件淬入淬火溶液中,工件周围的溶液温度立即上升,当工件周围的淬火溶液温度高于逆溶点时,溶质析出并在工件表面形成一个溶质沉积膜。淬火溶液浓度越高,则该膜就越厚,溶液从工件脱热的能力就越差。这就是水溶性淬火溶液降低低温区冷却能力的机理,即控制淬火溶液浓度就可以控制溶质沉积膜的厚度,从而可得到较理想的低温区冷却能力。当工件表面温度降到逆溶点以下时,这层聚合物包膜又重新溶入到淬火溶液中。

淬火过程分为3个阶段,在蒸气膜冷却阶段,工件表面的聚合物能缩短或破坏蒸气膜,这就相当于增加了淬火溶液对工件表面的浸润性,从而获得更快、更均匀的淬火冷却效果。在沸腾冷却阶段,工件的热量只有通过表面上的聚合物膜才能传入淬火溶液中,因此聚合物包膜的存在可以减慢淬火冷却速度,包膜越厚,冷却速度越慢,包膜越薄,冷却速度越快。而淬火工件表面聚合物包膜的厚度可以通过改变淬火溶液浓度来调节,浓度越高,淬火冷却速度越慢,浓度越低,淬火冷却速度越快。所以,可通过改变淬火溶液浓度获得从水到油的任何冷却速度的淬火介质来满足不同的热处理淬火需要。在对流阶段,由于工件表面包围着的聚合物膜妨碍了工件的散热效果,因此能降低冷却速度,从而可以减小因组织应力过大而引起的变形及开裂危险。

40CrH钢属于中碳合金钢,通常需要比淬水慢而比淬油快的淬火冷却介质。通过改变淬火溶液浓度和温度,可以配制从水到油之间的任何冷却速度的淬火溶液。

综上所述,水溶性淬火溶液的冷却性能介于水和油之间;在淬火溶液温度一定的情况下,随淬火溶液浓度的增加,其冷却速度有所下降,淬火硬度降低,出现裂纹的倾向减小;在淬火溶液浓度一定的情况下,随淬火溶液温度的升高,其淬火冷却速度降低,出现裂纹的倾向减小。

另外,水溶性淬火溶液与淬火油相比热稳定性更好,无老化问题,可长期使用,无需大量更换,只需按百分比进行添加调节即可,使用寿命长;其无毒,无油烟,极易溶于水,不燃烧,安全可靠,污染低,低粘度,无需专门的清洗设备;冷却特性稳定易控制,且货源充足。与清水和碱水相比,它在工件红热阶段冷却速度稍慢,在马氏体转变阶段冷速缓慢,满足了工件的冷却特性要求。虽然水溶性淬火溶液的成本高于清水和碱水,但工件可获得较高的质量稳定性,解决了因清水或碱水出现的淬火裂纹而造成大量废品的问题。

6 结束语

a.通过试验表明,由40CrH钢制造的转向连接销,淬火温度采用840℃,淬火溶液浓度为5%~8%,淬火溶液温度为20~50℃进行淬火效果较佳,可避免产生淬火裂纹,保证产品金相组织达到技术要求。

b.采用水溶性淬火溶液作为淬火冷却介质生产的零件质量稳定可靠,通过调整淬火溶液的浓度可调配出不同冷却速度的淬火溶液,又由于溶质沉积膜的存在,降低了零件淬火时的脱热性,有利于控制淬火裂纹的产生。

c.采用此新工艺已累计生产转向连接销约50万件,均未出现质量问题。

1 于程歆,刘林.淬火冷却技术及淬火介质.沈阳:辽宁科学技术出版社,2010.

2 崔占全.金属学与热处理.北京:北京大学出版社,2010.