变量泵-定量马达容积调速回路的动态特性研究

孙宝福,毛凯萍

(桂林理工大学 机械与控制工程学院,广西 桂林 541004)

0 引言

工程实际中广泛使用变量泵—定量马达容积调速系统,通过改变液压泵的排量来实现速度调节。由于变量泵—定量马达容积调速系统没有节流溢流和压力损失,且具有传动效率高、产生热量少、调速范围大和输出转矩恒定等优点,被广泛应用在大型工程机械液压系统中[1]。目前国内对工程机械的液压系统设计和元件选型,多数采用经验公式或类比的方法,设计出的系统需经整车装配、调试后才能知道系统的优劣,这样造成效率不高、经济性下降等问题[2]。本文以某履带起重机为原型,对回转闭式液压系统特性进行分析,以了解变量泵-定量马达容积调速回路中各参数对动态特性的影响。

1 变量泵-定量马达容积调速回路的数学建模

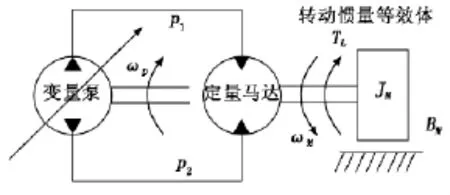

图1为变量泵-定量马达容积调速回路的简化原理图。由定量马达驱动工作机构旋转,当改变泵的排量来调节其输出流量或马达的负载转矩发生变化时,由于油液的压缩性、机构的惯性和阻尼等因素的影响,都会使回路各处的压力和流量发生瞬时的变化,使液压马达的输出转速出现加速或减速的瞬态变化。

为简化分析作如下假设[3]:①泵和马达的回油压力为大气压,泵和马达的泄漏为层流,忽略低压腔壳体的外泄漏;②泵和马达组成的两个腔室的总容积相等,每个腔室内油液的温度和体积弹性模量不变化;③忽略管道中的压力损失和压力冲击以及压力流体质量效应等;④补油系统的压力、流量不滞后,忽略负载瞬变的影响,补油压力为工作时低压油腔的压力,且为常数;⑤忽略结构柔度的影响;⑥不发生压力饱和现象。

设VM、ωM为马达的排量和角速度,p1、p2为回路高、低压管路压力,并设p2为常数,JM为折算到马达轴上的等效转动惯量,BM为液压马达和负载的总黏性阻尼系数;TL为外负载转矩。根据上述假设条件可列出系统的动态方程。

图1 变速泵—定量马达容积调速回路简化原理图

液压马达轴上的转矩平衡方程为:

回路高压管路的流量连续方程为:其中:VP、ωP分别为变量泵的排量和角速度,并设ωP为常量;k1c为回路的泄漏系数;V为高压管路(包括泵与马达容腔)内油液的体积;K为油液的体积模量。

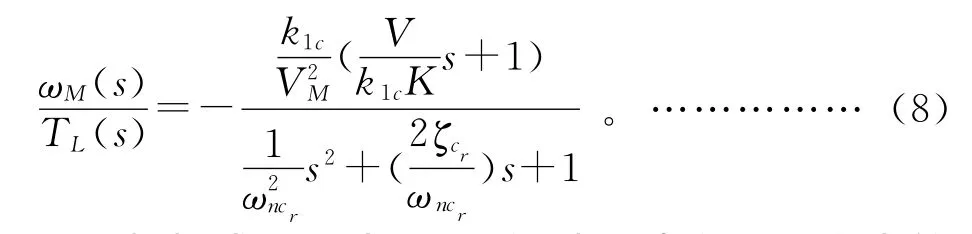

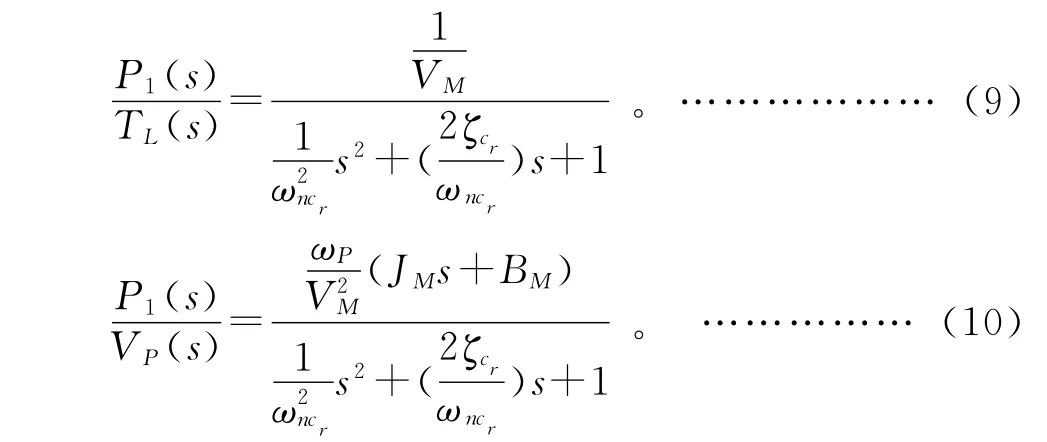

由式(1)、式(2)取增量,经拉氏变换后整理得:

由式(3)和式(4)可得到:

由于在液压系统中通常k1cBM/远小于1,忽略此项,式(5)可简化为:

其中:ωncr、ζcr分别为回路的固有角频率和阻尼比,

分析式(6)可知,决定系统特性的是固有角频率ωncr和阻尼比ζcr两参数。

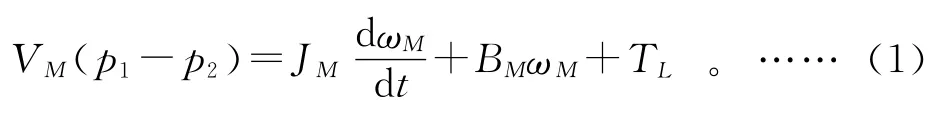

负载转矩TL恒定,即TL(s)=0时,系统传递函数为:

变量泵排量恒定,即VP(s)=0时,系统传递函数为:

同理根据式(3)、式(4)可得以马达入口压力为输出的传递函数:

2 液压系统动态特性分析

从以上传递函数中可知,影响系统性能的主要参数有放大系数、液压回路的固有频率和阻尼比及刚度。根据式(7)~式(10)所描述的传递函数,对系统的动态特性进行分析。

2.1 液压泵输入流量的动态特性

2.1.1 放大系数k1

2.1.2 液压系统固有频率ωncr

由ωncr=可看出,对液压系统固有频率的影响因素有:折合到轴上的转动惯量JM,泵、马达容腔与管道的总容积V,液压马达的排量VM和油液弹性模量K。减小JM、V或增加K、VM都可提高系统的固有频率。油液弹性模量K基本一定,增加VM的值虽然能使固有频率提高,但同时又会引起系统放大系数的降低,使系统的响应速度降低,因此应综合考虑各参数设计,以达到系统的最优状态响应。

2.1.3 阻尼比ζcr

由ζcr=可知,在确定的系统中,系统阻尼比是由众多参数影响的,只有选取最佳的参数值才能确定最适宜的阻尼比。

2.2 负载扭矩对动态特性的影响

负载扭矩的改变必然会导致系统压力的改变,由公式 (9)可知,负载力矩扰动动态特性主要由放大系数决定。减小马达排量虽然能使负载的动态响应时间加快,但系统稳定性也随之下降。因此在系统设计时,不可单一追求某一性能指标,应该在满足液压系统稳定性的前提下,综合考虑系统的各项性能指标。

3 基于AMESim的履带起重机回转液压系统仿真

3.1 履带起重机回转液压系统概述

履带起重机是一种可进行物料起重、运输、装卸和安装等作业的工程机械[4]。其回转机构的工作原理如下:发动机动力通过分动箱驱动回转泵,回转泵驱动两个回转马达,回转马达驱动回转减速机小齿轮转动,使回转滚盘内外圈相对转动,从而使整个上车及臂架系统相对下车转动。

3.2 建立液压系统模型

图2为工作平台液压系统的仿真模型,为使模型简化并提高运算速度,在这里液控泵采用直接加载连续信号来代替电液比例的操作,实现供油方向与排量的变化[5-7]。确定主要元件模型参数如下:发动机转速为1 000r/min;泵的排量为100mL/r;马达排量为50mL/r;补油泵出口压力为2.5MPa;减速器传动比为1 000;摩擦阻力矩为28 000Nm;负载矩为38 000Nm。

图2 履带起重机回转液压系统仿真模型

3.3 仿真研究分析

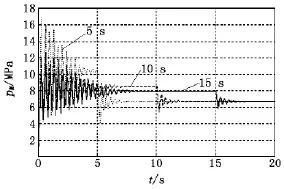

3.3.1 不同的调速输入曲线对系统的影响

一般的履带起重机生产商会在起重机的电器控制系统中设置一条速度控制斜坡线。国内在斜坡曲线控制方面主要由电气工程师和司机来调试,依靠人的操作感觉来选取。这不仅要花费很长时间,而且由于试验的局限性以及人为判定的不确定因素导致评定选择的斜坡不一定是最优的。通过仿真分析则很容易得出起重机不同速度控制斜坡线下回转液压系统压力曲线。

图3为三条不同速度斜坡曲线下马达压力曲线,分别设置启动时间为5s、10s、15s,启动过程为线性变化。从结果分析可知启动斜坡越平坦,系统压力响应越平稳,冲击力也越小,但随之启动时间也越长,效率变低。因此不同工况选择不同的最优斜坡线很重要。

图3 不同启动斜坡下回转马达压力特性曲线

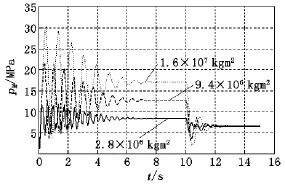

3.3.2 转动惯量对液压系统动态特性的影响

在起重机不同工作状态下,分别选取转动惯量为2.8×106kgm2、9.4×106kgm2、1.6×107kgm2,得到不同转动惯量下系统的压力曲线,如图4所示。

图4 不同转动惯量下回转马达压力特性曲线

从图4中可以看出,在启动过程中转动惯量越大,马达的压力峰值越高,波动越大,压力稳定性越差,因此转动惯量对液压系统的动态特性影响较大。

3.3.3 不同负载矩对马达转速的影响

设置负载矩分别为38 000Nm、76 000Nm、114 000 Nm,对系统进行仿真,马达的流量特性曲线见图5。

从图5可知,不同的负载情况下,马达转速基本不变,因此可知负载的变化对系统的速度响应影响很小。这可保证起重机在回转过程中不会因为速度不稳定的原因使负载重物发生摆动导致未知不安全因素。

图5 不同负载下马达的流量特性曲线

4 结语

通过对液压回路系统动态特性分析可知:

(1)转动惯量与坡度是影响履带起重机回转液压系统动态特性的主要参数,而履带起重机在不同的工作形式下转动惯量变化是很大的,可以在调速控制中多设置几条斜坡。在无法减小转动惯量的情况下,选用斜率低的调速斜坡;或在液压系统设计中采用并联阻尼孔的形式,当遇到大负载的情况下开启阻尼孔以降低液压系统的波动冲击,而在负载不太大时关闭阻尼孔以减少耗能。

(2)液压系统性能由各个参数共同决定,在设计系统动态特性时必须权衡各个参数的影响,这样才能在系统稳定性与快速性要求中求得最优。

[1] 邓克.变量泵-定量马达容积调速系统优化研究[J].液压气动与密封,2009(5):23-24.

[2] 章宏甲,黄谊.液压传动[M].北京:机械工业出版社,1999.

[3] 梁靖.QUY160履带起重机回转机构闭式液压系统研究[D].长沙:中南大学,2012:21.

[4] 于春宇.履带起重机起升机构闭式液压系统仿真研究[D].大连:大连理工大学,2008:4-5.

[5] 张明辉,王欣,高一平.履带起重机超起装置[J].建设机械技术与管理,2006(9):66-68.

[6] 付永领,祁晓野,李庆.AMESim系统建模和仿真:从入门到精通[M].北京:北京航空航天大学出版社,2006.

[7] 赵铁栓,蔡应强.基于AMESim的混凝土搅拌车液压系统仿真[J].工程机械,2005(8):52-56.