对泥浆气体分离器设计、使用中若干问题的探讨

孙兴梅,蔡广新

(1.承德江钻石油机械有限责任公司,河北 承德067000;2.承德石油高等专科学校,河北 承德067000)

泥浆气体分离器是钻井过程中对来自节流管汇中的气侵钻井液进行净化处理,除去混入钻井液中的空气与天然气,回收初步净化的钻井液的专用设备。本文从该产品实际应用出发,对产品存在的一些问题进行探讨,希望设计、制造、使用该产品的各方专家发表自己的观点,以使该产品设计更合理,使用、管理更方便。

1 产品介绍

1.1 产品结构

分离器为立式容器,主要由容器、支腿、进出口管线、梯子等组成。容器上的主要开孔有气液进口、气出口、液出口和人孔,容器内部有防冲板、螺旋板、折流板等。

1.2 分离原理

来自节流管汇的气侵钻井液,通过液气分离器的进液管线,从罐顶注入罐中;气侵钻井液以较大的速度撞击挡板,使钻井液中含有的气泡破碎释放,之后钻井液薄层流过金属表面,流动阻力可产生紊流将这些气泡带到表面从而分离。分离出的气体从分离器排气管线排出,并引至距井口75 m以外点燃;沉积在罐底的钻井液则经液出口排出并引至钻井液净化系统进一步净化处理。

1.3 设计技术参数

工作介质:含 H2S、CO2的水基、油基泥浆,压裂液等。

压力等级(MPa):0.6、1、1.6、2.5、4

设计温度:≤100℃

容器容积(m3):1.91、2.57、5、6.95、7.49

1.4 现场连接

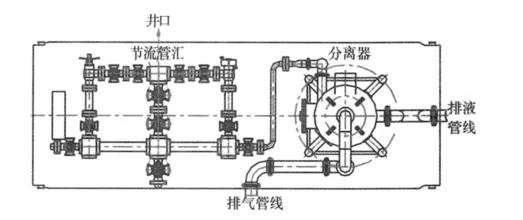

图1为钻井过程中节流管汇、分离器的实际连接状态。图中分离器的气液进口通过管线与节流管汇出口相连,分离出的气体通过气管线引至距井口75 m以外点燃;分离出的液体通过排液管线进入振动筛或泥浆罐(池),在容器与气管线、容器与泥浆罐之间没有装设阀门,容器顶部通过管线与大气连通,容器下部排出的泥浆与泥浆罐(常压)连通,也就是说该容器在运行状态下是一个敞口容器,自然也应该是一个常压容器。基于这样的使用状况,该分离器作为压力容器进行设计和制造,似有欠妥之处。

图1 泥浆气体分离器使用现场连接示意图

2 对相关问题的思考

2.1 安全阀问题

分离器的设计、生产、制造、检验、验收等一系列工作都是按压力容器的管理程序执行的,受特种设备监察机构的监管。在分离器的设计中一般都装设了安全阀,它的整定压力一般在工作压力与设计压力之间,在用户的订货协议中工作压力一般有3.5 MPa、2.5 MPa、1.0 MPa、0.7 MPa等等,制造厂则按对应的标准压力等级设计,但这只是表明容器的承压能力,实际的操作压力就是常压,即1个标准大气压(1 at m)。介质在容器上游的压力是通过节流管汇中的节流阀控制的,通过容器释放后压力会降至常压,否则是难以实现气、液分离的。现场也出现过失控状况:也就是容器上游压力过高,致使介质在容器内没有足够的滞留时间,不能分离而直接通过排气口、排液口溢出,这是事故,不是正常的工作状态。由此可见,该容器上安全阀的装设只是一个摆设,它没有打开的可能,也就是没有工作的机会,它起不到安全泄放的作用,因此作者认为泥浆气体分离器上设置安全阀是不合理的 。

2.2 硫化氢问题

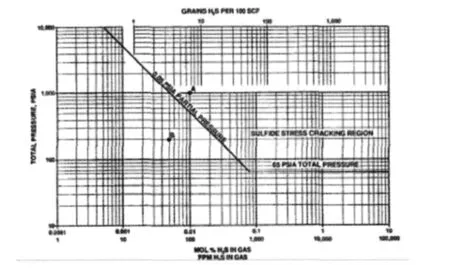

大多数分离器技术协议中要求分离器的主要承压元件所用金属材料符合NACE MR 0175-2002的规定。图2是 MR 0175-2002中的酸性系统图。图中H2S在气体中的百万分率(PPM)小于100,总压力小于400 psi(2.76 MPa)的区域内是非硫化应力裂纹区域,我们的分离器大多数在这一区域,所以是安全的,更何况分离器是敞口工作(常压 ),MR 0175中1.3.2.1条是:当总压力低于0.4 MPa时不必应用 MR 0175。所以容器材料的硫化物应力开裂问题不必考虑过多,在SY/T 0515-2007《分离器规范》附录B中关于硫化氢是这样描述的:1)硫化氢尚未确定无腐蚀的下限,只要有硫化氢存在,就应考虑腐蚀问题;2)当系统总操作压力(绝对压力 )低于0.45 MPa(65 psia)或硫化氢分压低于0.3 KPa(0.05 psi)时,可不考虑硫化物应力开裂问题。综上所述,对钻井过程中使用的泥浆气体分离器而言,笔者认为设计时应忽略硫化氢应力开裂。

图2 MR0 175-2002酸性系统图

2.3 处理量问题

常有用户在配置分离器时,咨询103 MPa~35 MPa、103 MPa~70 MPa的管汇各配置之多大的分离器。在这个问题上,用户的认识存在一个误区。分离器的配置与管汇的压力、通径没有必然的联系,而是与要处理的气体、液体量有关。分离器的气体处理能力取决于液体在容器中的滞留时间和液-气界面面积,只有使液体有足够长的滞留时间和足够的界面面积才能使液体中夹带的气体充分逸出;而筒体的有效长度决定了分离器的液体处理能力。依据 API Spec 12 J和SY/T 0515-2007中分离器的定尺计算,现将我公司常规分离器(操作压力0.1 MPa,操作温度20℃,流动泥浆密度1.08 Kg/c m3,滞留时间1 min)的处理能力列表(见表1),仅供选型时参考。

表1 常规分离器处理能力

3 结论及建议

1)泥浆气体分离器在运行状态下就是一个敞口常压容器,为了降低设计、制造、使用成本,建议对该设备按常压容器进行设计、制造和使用管理。

2)从泥浆气体分离器的工作状态考虑,设计时可忽略H2S应力开裂的影响,不设置安全阀。

[1]张荣兰,靳国辉,罗星环,等.SY/T0515-2007,分离器规范[S].

[2]NACE MR0175-2002,油田设备用抗硫化应力裂纹的金属材料[S].