基于多体系统理论的汽车凸轮轴磨削几何误差建模与辨识技术理论研究

范晋伟 梅 钦 彭 浩 金爱韦 宁 堃 李海涌

1.北京工业大学,北京,100124 2.北京第二机床厂,北京,100165

0 引言

20世纪90年代以来,国内汽车工业、内燃机工业迅速发展,作为汽车、摩托车、内燃机的关键零件,凸轮轴的需求量越来越大。由于整个进排气系统是由凸轮轴驱动的,故凸轮的形线精度对发动机性能的影响是极其关键的,凸轮轴的加工质量和加工效率将直接影响到我国汽车产品的质量和汽车工业的发展。

磨削加工是保证产品形位精度的最后一道工序,其加工精度将直接影响产品的质量。然而,由于数控凸轮轴磨床自身存在各种误差因素的影响,导致凸轮廓形的加工精度极难保证。在这些误差因素中几何误差对凸轮轮廓精度的影响最大。因此,如何克服磨床本身的几何误差,提高其加工精度是各国学者和企业普遍关注的问题。误差补偿法[1-2]克服了传统误差防止法造价昂贵、适用性差的缺点,作为提高加工精度的有效手段,得以迅速发展。误差补偿技术是通过分析数控凸轮轴磨床影响加工精度的几何误差来源,建立几何误差数学模型,经过对磨床的几何误差进行辨识和补偿,从而提高加工精度的方法。本文重点研究的是凸轮轴磨削几何误差的建模和辨识方法。

1 建立数控凸轮轴磨床精密加工运动约束条件方程

近年发展起来的多体系统理论的误差建模方法[3-5]全面考虑了影响机床精度的各项因素,以特有的低序体阵列来描述复杂系统,具有建模过程程式化、约束条件少、易于解决多体系统运动问题的特点。本文采用这一理论,提出了一种广泛适用的、易于实现计算机自动编程的数控凸轮轴磨床几何误差模型的建模方法,使得建模过程程式化,排除了人为因素对模型推导过程的影响。

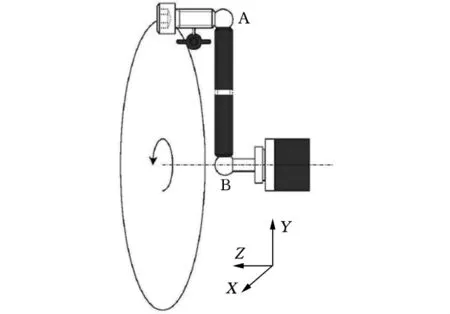

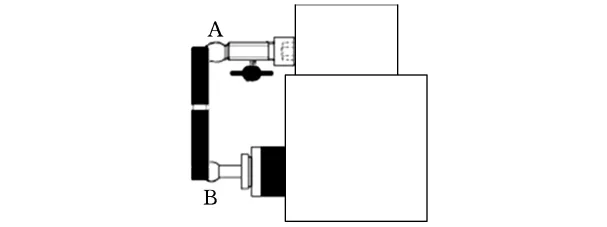

应用误差补偿技术提高数控凸轮轴磨床的几何加工精度,关键在于数控系统对实际机床发出经过修正的精密数控指令,即在考虑数控机床运动误差的情况下,得出修正的数控指令来控制刀具精确运动。为建立理想条件和实际条件下的数控凸轮轴磨床运动约束条件方程[6-7],本文根据MKS8332A数控凸轮轴磨床的结构特点,在机床床身导轨、砂轮中心及凸轮轴工件上分别建立了多个动静参考坐标系。图1所示为MKS8332A数控凸轮轴磨床结构及各部件坐标参量,PT为实际砂轮中心在机床床身坐标系内的位置矢量,PW为某个凸轮中心坐标系内给定的理想砂轮中心在机床床身坐标系内的位置矢量。

图1 MKS8332A磨床结构及各部件坐标参量示意图

要使数控凸轮轴磨床能实现精密磨削,就必须保证在任意瞬时实际砂轮中心位置与理论砂轮路线的对应点完全一致,即PW=PT,这便是数控机床精密加工条件约束方程。即

式中,rW为理论砂轮中心在工件坐标系中位置列阵;rT为刀具中心在刀具坐标系内位置列阵;[AOW]为误差情况下凸轮轴体坐标系相对于床身坐标系的实际变换矩阵,A表示矩阵,O表示床身,W表示凸轮轴,其他依此类推;带下标p、pe、s、se的矩阵分别表示体间理想静止特征矩阵、体间静止误差特征矩阵、体间理想运动特征矩阵、体间运动误差特征矩阵。

将参数具体化,便可得到该精密加工条件约束方程。表1为数控凸轮轴磨床各相邻体间的变换矩阵列表。其中,x为砂轮滑台位移,δx(x)、δy(x)、δz(x)、εx(x)、εy(x)、εz(x)分别为砂轮滑台在运动过程中三个线位移和三个角位移误差;εxz为X轴与Z轴垂直度误差;θ为头架顶尖回转角;Δαyc、Δβxc为C轴与X轴、Y轴垂直度误差;Δα(θ)、Δβ(θ)、Δγ(θ)、Δx(θ)、Δy(θ)、Δz(θ)为主轴回转误差和主轴径向跳动误差;Z为凸轮坐标系与凸轮左端面工件坐标系间距离;φ在下文中会有详细介绍。在实际加工过程中,对于凸轮轴上每一个凸轮来说,工件滑台部件的位置一旦调整确定,就不再做任何运动,对单个凸轮廓形的加工精度几乎没有影响,因而不考虑工件滑台部件的运动误差。

表1 MKS8332A数控凸轮轴磨床各相邻体间的变换矩阵

从精密加工约束条件方程可以看出,只要通过砂轮滑台沿X方向的适当移动和头架顶尖沿C轴的适当转动,使得工件在磨床床身坐标系中位置和刀具在磨床床身坐标系中位置始终严格保持一致,就可使凸轮廓形的几何加工误差趋于零。也就是说提高凸轮加工精度的问题就转化为在考虑磨床几何误差因素影响下,给定什么样的数控驱动指令值,使得凸轮廓形的几何加工误差趋于零的问题。

2 凸轮轴上各凸轮坐标系描述方法

图2 凸轮轴上各凸轮坐标系示意图

加工凸轮轴工件时,以工件左端面上中心孔和定位孔的连线作为工件的X轴。为了方便描述凸轮轴上每个凸轮轮廓,需要在每个凸轮上都建立一个凸轮坐标系。如图2所示,设头架顶尖坐标系绕Y轴顺时针转180°后的坐标系与凸轮左端面工件坐标系的夹角为φ,凸轮左端面工件坐标系与第一个凸轮桃尖夹角为θ1,则第一个凸轮坐标系与凸轮左端面工件坐标系夹角φ1=φ±(90°-θ1),即表1中[AW3W]p中的φ可表示为:φ=φ±(90°-θ1),当90°-θ1>0时取正号,否则取负号。若第一个凸轮桃尖与第二个凸轮桃尖夹角为θ2,则第二个凸轮坐标系与凸轮左端面工件坐标系的夹角为φ2=φ±[90°-(θ1+θ2)],即表1中[AW3W]p中的φ可表示为:φ=φ±[90°-(θ1+θ2)]。依次类推我们可以得到凸轮轴上不同方位的凸轮坐标系,即不同方位凸轮精密加工条件约束方程。

3 数控凸轮轴磨床几何误差参数辨识

要想通过精密加工约束方程准确计算该磨床各运动部件的运动情况,以达到误差补偿的目的,还必须建立一套准确的数控机床误差参数辨识方法,以便获得准确的运动误差参数。对于机床直线导轨6项误差,一般采用激光干涉仪用9线法[8]进行辨识;对于回转轴的6项误差,通常采用标准芯棒和五传感器的方法[9]进行测量,单纯依靠某种辨识方法是很难对磨床所有的误差进行辨识的,若将几种辨识方法结合起来则需要的检测设

备又太多。本文利用多体系统理论的几何误差参数辨识模型[10-12],结合球杆仪测量原理[13-15]提出了可以辨识所有几何误差的方法。

从该磨床运动模型的建立过程可以看出,影响凸轮廓形的几何误差有15项,这些误差参数的辨识方法在下文进行详细描述。

3.1 C轴运动5项几何误差参数辨识方法

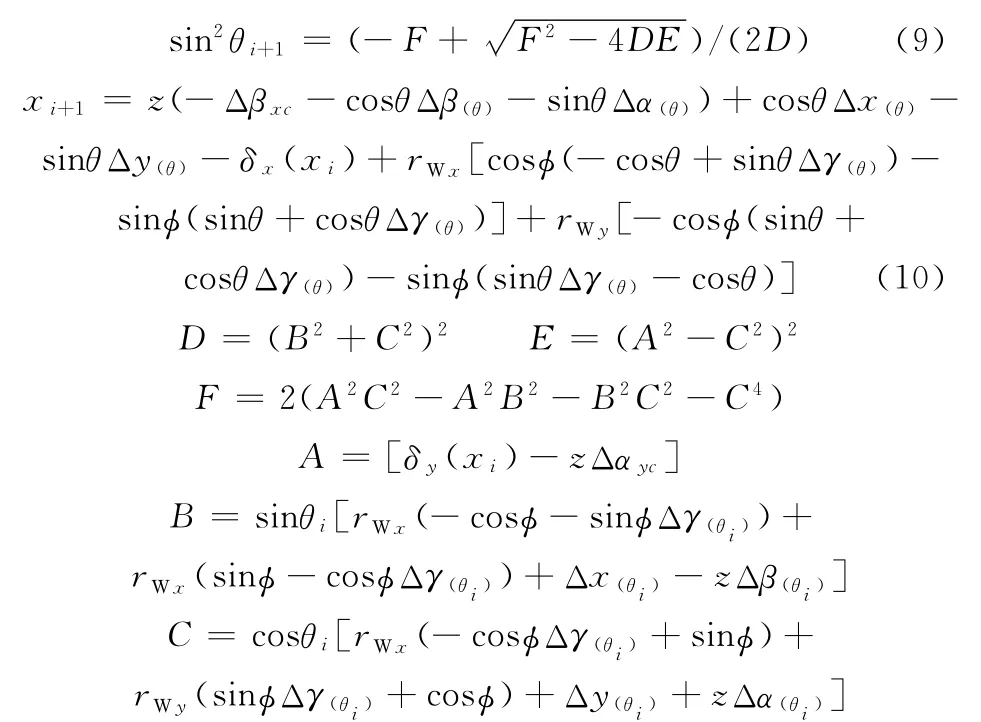

在头架顶尖坐标系O3中取一点P(xp0,yp0,zp0)。设ΔL= (Δx(θ),Δy(θ),Δz(θ),0)T表示点P在头架绕C轴转动θ角后,由于运动误差的存在而产生的实际运动点和理想运动点的差值。则:

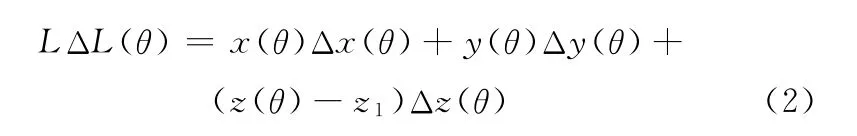

如图3所示,球杆仪底座固定在C轴头架上,另一端连于尾座顶尖处。建立磨床误差模型时,我们只考虑了头架安装误差和旋转运动时产生的运动误差,忽略了尾座顶尖与头架间的安装误差,而假设两者位于一条直线上,因为一旦两者轴心不在一条直线上,即使在无误差情况下也会产生杆长变化。

图3 C轴误差测量示意图

球杆仪的两球设为球A、球B,其中A球固接在C轴上随C轴一起转动,A球球心在头架顶尖坐标系O3中的坐标为(x,y,z),C轴转动θ角后,A球球心在头架顶尖坐标系中的坐标为(x(θ),y(θ),z(θ)),将B球固定在尾座顶尖处,B球的球心坐标为(0,0,z1),设杆长为L,则有

求导得

因此可在C轴上选取6个测量点,测量出这6个点从0°~360°旋转不同的角度所对应的杆长变化量,然后联立式(1)、式(2)便可求出C轴旋转时产生的6项旋转运动误差。通过分析,我们知道Δγ(θ)并不引起球杆仪杆长的变化,所以上述方程组得到的Δγ(θ)数值为不可信值,但在C-X轴联动误差辨识模型中我们可以将其求出。

但在实际情况下,头架顶尖和尾座的轴心是不在一条直线上的。如图3所示,设B球在X、Y方向的偏心量为m、n,即B球球心的坐标为(m,n,z1)。同理可得

求导得

由于引入了两个未知量,只要增加两个测点,即再增加两组方程,仍可求得C轴旋转时产生的旋转运动误差。此时,式(3)中的ΔL(θ)不再是球杆仪的杆长变化量,它必须减去头架和尾座两者轴心偏心所引起的变化d:

此时有ΔL(θ)=ΔL-d。其中,ΔL为球杆仪的杆长变化量。

3.2 X轴运动几何误差参数辨识方法

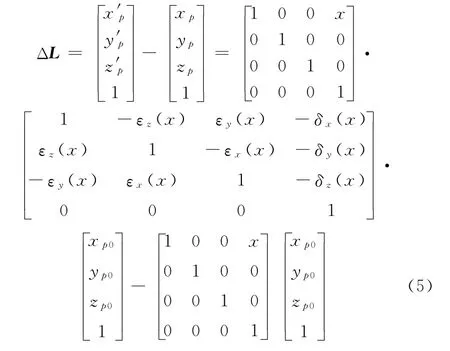

在砂轮滑台上取一点P(xp0,yp0,zp0)。 设ΔL=(Δx(x),Δy(x),Δz(x),0)T表示点P在砂轮滑台移动x距离后,由于运动误差的存在,而产生的实际运动点和理想运动点的差值。则:

如图4所示,球杆仪两球分别设为A球、B球,将B球固定在磨床床身某点处,其在砂轮滑台中坐标系设为(x0,y0,z0),把 A 球放在砂轮滑台上随砂轮滑台一起移动(砂轮滑台垂直纸面方向运动),A球放置时初始位置与B球的连线和X轴垂直,A球球心在砂轮滑台坐标系O1中的坐标为(x0,y1,z1),砂轮滑台移动距离x之后,A 球球心在砂轮滑台坐标系中坐标为(x(x),y(x),z(x))。图5为X轴运动示意图,C点为A球理想位置,D点为A球实际位置。设砂轮滑台移动距离x后杆长为L,则有

L2= (x(x)-x0)2+ (y(x)-y0)2+ (z(x)-z0)2

图4 X轴误差测量示意图

图5 X轴运动示意图

求导得

在没有运动误差情况下:

所以

因此,可在X轴上选取6个不同测量点,测出这6个点在X向导轨运动不同位置时对应的杆长变化量,然后联立式(5)~ 式(8)便可求出X轴运动时产生的6项运动误差。

3.3 C-X运动轴联动时部分几何误差参数辨识方法

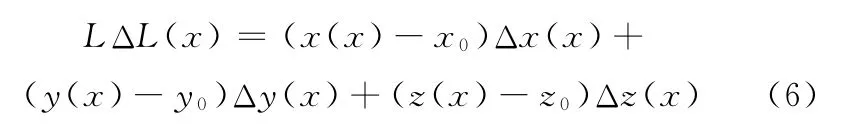

当凸轮进入加工区域时,其Z向工件滑台导轨不再移动。数控凸轮轴磨床的砂轮滑台沿X向作往复进给运动的同时,磨床主轴沿C轴作变速的旋转运动,这便是C-X运动轴联动情况。如图6所示,球杆仪底座固定在C轴头架上,另一端固定在砂轮滑台上。设BK体为头架,BH体为砂轮滑台,BJ体为机床床身,令rK表示pK点相对于BK体坐标系位置列阵,PKh表示pK点相对于BJ体坐标系位置列阵,rH表示pH点相对于BH体坐标系位置列阵,PHθ表示pH点相对于BJ体坐标系位置列阵。

图6 C-X轴联动误差测量示意图

BK体上pK点位置方程为

假设在初始位置(砂轮滑台在机床床身上的位移量h=0,θ=0)时,各运动部件运动参数为零,且各运动件的所有几何误差参数也为零。当C-X轴联动时,可得在BJ体坐标系内机床砂轮滑台上给定点P1i相对于机床头架顶尖上给定点P3i的相对位移方程:

若要转角θ及进给量x使球杆仪杆长L保持不变,则上式各项都为零。从上述方程可以看出,第二个方程只有Δγ(θ)是未知量,依照上述方法在砂轮滑台导轨上和头架顶尖上分别确定一点即可求出Δγ(θ);第一个方程只有εxz和Δγ(θ)是未知量,由于Δγ(θ)已经解出,按照上述方法可以很容易地解出εxz;第三个方程中Δβxc、Δαyc是未知量,在此可将其近似看作相等,即可求出这两项误差。然而,在C-X运动轴联动情况下,当C轴转动一圈时,X轴来回作两次往复直线运动,X轴的位移和C轴转动90°所对应的弧长是相等的,此时X轴两端有极小部分无法运动到,由于X轴在加工过程中往复运动的位移很小,X轴所运动的范围完全可以满足该轴几何误差辨识范围的需要。

4 精密数控加工指令值的迭代逆解方法

4.1 构造迭代求解方程

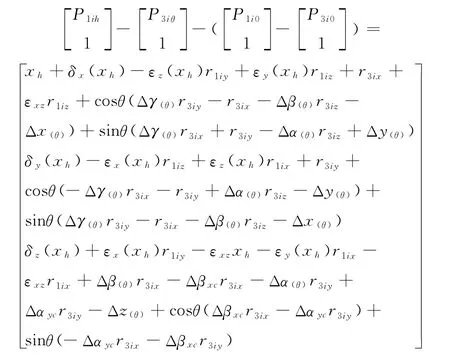

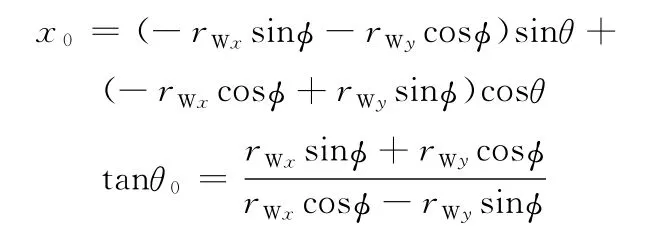

根据精密加工条件约束方程,无法直接对精密加工数控指令x、θ进行求解。需将方程中与磨床运动量x、θ有关的误差参数用某一个已知的运动量即xi、θi所属的误差参数来替代,这样便可解得更加精密的运动量xi+1、θi+1。可推得:

式(9)和式(10)即为精密数控加工指令值的迭代求解方程,其中θi+1的具体取值根据砂轮路线列表点所在象限来决定。

4.2 确定迭代初值

求解迭代方程,必须先要给定一个迭代初值。本文以理想数控指令作为迭代初值,即假设该数控凸轮轴磨床不存在运动误差,要加工凸轮廓形上某一点,求解对应的理想数控指令值,只要令精密加工约束条件方程中所有的运动误差参数为零,就可得理想加工约束条件方程,即可确定理想数控指令迭代初值:

由上式可得理想数控指令值:

4.3 迭代求解的中止判别条件

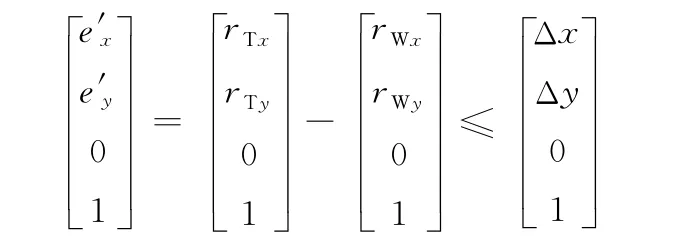

为使精密数控加工指令值的迭代求解过程能够在达到满意的程度后停止继续执行,本文提出的迭代求解中止条件是:如果用本次迭代求解所得的精密加工指令值驱动数控磨床后,实际砂轮中心位置rT与理论砂轮中心位置rW间的误差e′小于该数控磨床的运动分辨率,则迭代求解过程停止。

根据数控凸轮轴磨床精密加工条件方程,实际砂轮刀具中心位置rT为

因此该磨床精密数控指令迭代求解中止判别条件就可表示为

式中,Δx、Δy由数控凸轮轴磨床在X轴和C轴上的运动分辨率换算得出。

5 刀具路线的计算方法与曲线的拟合方法

本研究中,凸轮轮廓线偏置的计算方法即为理想刀具路线的计算方法。首先将各类凸轮廓形统一用点列表加以描述,再用三次样条曲线来拟合所有的离散点,然后针对每个凸轮廓形列表点,计算该列表点处的圆弧法线方程,判别法线方向,凹/凸圆弧沿内外法线方向偏移一个砂轮刀具半径,获得该点所对应的砂轮中心路线上的一个列表点。以此方法,依次获得磨削凸轮所需的砂轮刀具路线上的全部列表点。对于新的列表点我们可以再次用三次样条曲线来拟合得到凸轮的等距包络线方程,即砂轮磨削路线。通过砂轮磨削路线,我们可以获得理想的数控加工指令代码,这些数据是误差补偿所必需的基础数据。

本文分别建立了数控凸轮轴磨床的几何误差模型、精密加工约束条件方程和各项误差参数的辨识方法,为精密加工指令值的求解奠定了理论基础。对于加工一个特定的凸轮所需的理想砂轮中心路线上的每一个列表点,按照上述方法,依次求得其所对应的精密数控指令值之后,我们就可以把这一系列的精密数控指令值写成圆弧格式的G代码形式,输入数控系统便可以直接驱动数控凸轮轴磨床,完成精密凸轮磨削加工过程。因此,提高凸轮加工精度的问题就转化为在考虑磨床运动误差因素影响下,给定什么样的数控驱动指令值,能使凸轮廓形的几何加工误差趋于零的问题。

6 结论

(1)基于多体系统理论,能够准确、方便地建立数控凸轮轴磨床几何误差模型。利用这一模型可以推导出该磨床精密加工条件约束方程。

(2)计及磨床自身结构误差和运动误差的精密加工条件方程,隐含了数控指令、刀具路线和刀具轨迹之间的相互映射关系。该方程既可以用于求解精密的数控加工指令值,又可以用于求解真实的刀具轨迹,两者是同一问题的正解和逆解。

(3)利用多体系统理论的几何误差参数辨识模型结合球杆仪测量原理所提出的辨识方法,能够很好地解决该磨床的几何误差参数辨识问题,但在提高方程解的精度方面还需做进一步研究。

[1]刘又午,章青.数控机床全误差模型和误差补偿技术的研究[J].制造技术与机床,2003(7):46-50.Liu Youwu,Zhang Qing.Research on Total Error Model and Error Compensation of CNC Machine Tools[J].Manufacturing Technology & Machine Tool,2003(7):46-50.

[2]杨建国.数控机床误差综合补偿技术及应用[D].上海:上海交通大学,1998.

[3]李圣怡,戴一帆,尹自强.精密和超精密机床精度建模技术[M].长沙:国防科技大学出版社,2007.

[4]李小力.数控机床综合几何误差的建模及补偿研究[D].武汉:华中科技大学,2006.

[5]杨建国,王秀山,闫嘉钰.基于多体系统理论的五轴机床综合误差建模技术[J].上海交通大学学报,2008,42(5):761-764.Yang Jianguo,Wang Xiushan,Yan Jiayu.Synthesis Error Modeling of the Five-axis Machine Tools Based on Multi-body System Theory[J].Journal of Shanghai Jiaotong University,2008,42(5):716-764.

[6]范晋伟,关佳亮,阎绍泽.提高精密凸轮磨削精度的几何误差补偿技术[J].中国机械工程,2004,15(14):1223-1226.Fan Jinwei,Guan Jialiang,Yan Shaoze.Technology for Enhancing the Grinding Accuracy of Precision Cam by Geometric Error Compensation Method[J].Mechanical Engineering,2004,15(4):1223-1226.

[7]Fan Jinwei,Guan Jialiang.A Study on the Movement Accuracy Analysis and Control for CNC Grinding Machining Tool[J].Key Engineering Materials,2001,201/202:451-454.

[8]范晋伟,杨磊,刘栋,等.双频激光干涉仪在SMART-CNC曲面磨床几何误差参数辨识中的实验研究[J].航空精密制造技术,2006,42(6):15-18.Fan Jinwei,Yang Lei,Liu Dong,et al.Study of Geometric Error Parameter Identification for SMART-CNC Grading Machine Using Dualfrequency Laser Interferometer[J].Aviation Precision Manufacturing Technology,2006,42(6):15-18.

[9]Martin D L,Tabenkin A N,Parsons F G.Precision Spindle and Bearing Error Analysis[J].Int.J.Mach.Tools Manufact.,1995,35(2):187-193.

[10]范晋伟.基于多体系统运动学的数控机床运动建模及软件误差补偿技术的研究[D].天津:天津大学,1996.

[11]Ni Jun.CNC Machine Accuracy Enhancement through Real-time Error Compensation[J].ASME Journal of Manufacturing Science and Engineering,1997,119:717-725.

[12]凡志磊.五轴数控机床误差综合建模与测量技术[D].上海:上海交通大学,2011.

[13]张大卫,商鹏,田延岭,等.五轴数控机床转动轴误差元素的球杆仪检测方法[J].中国机械工程,2008,19(22):2737-2741.Zhang Dawei,Shang Peng,Tian Yanling,et al.A DBB-based Alignment Error Measurement Method for Rotary Axis of 5-axis CNC Machine Tool[J].China Mechanical Engineering,2008,19(22):2737-2741.

[14]Chen Huawei,Zhang Dawei,Tian Yanling.Motion Error Estimation of 5-axis Machine Center Using DBB Method[J].Chinese Journal of Mechanical Engineering,2006,19(2):276-281.

[15]Yang Jianguo,Du Zhengchun.An Application of Real-time Error Compensation on a NC Twinspindle Lathe[J].Journal of Materials Processing Technology,2002,129(1/3):474-479.