层状复合结构镗刀杆设计与性能研究

王 军 吴凤和 韩亚丽 孙东星

燕山大学,秦皇岛,066004

0 引言

深孔高速镗削是机械加工中的难题。由于镗刀处于半封闭空间中,镗刀杆(简称“镗杆”)的结构尺寸受到限制,一般为细长悬臂式结构,尤其是悬伸长度较大时,容易产生颤振,使孔的加工质量降低。为了解决镗削过程中镗杆的振动问题,国内外学者曾做过很多研究和尝试,例如瑞典的Sandvik(山特维克)公司生产的阻尼减振镗杆,其原理是在镗杆靠近刀具端加置内阻尼系统,提高了镗杆的动态性能[1]。日本的三菱公司和东芝公司生产的系列化减振镗杆,设计思想是对刀头进行优化,采用独特的断面形状,在保证镗杆强度的前提下尽量减轻其头部重量[2]。南京航空航天大学、东北大学、长春理工大学等也从不同方面进行了减振刀杆的研究[3]。概括起来,研究者主要从三方面提高镗杆的静动态性能:一是采用新材料替代传统的碳钢、合金钢等提高镗杆的刚度。其原理是利用这些材料的高弹性模量、低密度或吸振性能来进行减振。二是采用新结构提高镗杆的抗振性能。典型的一种结构是在镗杆上铣出两个平面,利用振型的耦合消除镗杆的自激振动。也常采用中空结构以减轻重量。三是在镗杆上加阻尼系统实现减振。加置阻尼器的方式有内置式和外置式。镗杆的尺寸相对较大,都采用内置式[4]。

综合现有研究成果可知:要提高镗孔精度,抑制镗削振动,不仅要提高镗杆的静刚度,更主要的是提高其动刚度,尤其对于高速镗削或难加工材料的镗削。采用单一减振原理的镗杆,其减振效果不佳,应采取综合减振措施。本文设计的新型层状复合结构镗杆通过结构和材料实现动力与阻尼综合减振,提高了镗杆的动态性能。

1 复合结构镗杆设计

本文设计的复合镗杆结构如图1所示。镗杆主体为碳纤维复合材料,此材料具有高强度低密度,已被证明可用于制造刀杆[5];在镗杆中心装有铅减振芯。因铅较软,在铅芯外层加装钢管;在装卡段外层装有硬质合金套,用于保证装卡部分的刚度和耐磨性,硬质合金套与复合材料之间用橡胶粘剂粘接,橡胶粘剂层同时可起到减振作用。

该复合结构镗杆设计综合应用了动力减振与阻尼减振原理。镗杆可简化为一个两自由度有阻尼受迫振动系统。镗杆复合材料层和外层金属套为镗杆的主系统,减振芯为镗杆的减振系统。减振芯相当于在镗杆内部加置一个质量块,质量块由密度较大的减振材料做成,可以吸收振动能量,削弱镗杆的振动,增大其动刚度,但同时也影响镗杆的固有频率和静刚度[6]。

初步确定刀杆总长度L=340mm,刀杆装卡段长度Lc=100mm,刀杆悬伸段长度Lw=240mm;悬伸段直径Dw=25mm,装卡段直径Dc=25.5mm,即硬质合金套的厚度为0.25mm,铅减振芯直径为6mm,钢管厚度为0.5mm,橡胶粘剂层厚度为0.1mm。

图1 复合结构镗杆简图

本文分析的镗杆包括3种:整体硬质合金镗杆(镗杆1)、无减振芯复合结构镗杆(镗杆2)、含减振芯复合结构镗杆(镗杆3)。镗杆2和镗杆3的区别:镗杆3最内层有铅减振芯;镗杆2无减振芯,主体材料都是碳纤维复合材料。3种镗杆尺寸参数相同。

2 镗杆静态性能分析

2.1 镗杆静刚度理论计算

镗杆定位可视为刚性装卡,忽略自身重力,镗杆工作时受3个作用力,即主切削力(切向力)Fc、背向力(径向力)Fp和进给力(轴向力)Ff。Ff较小且作用于镗杆的轴线上,对镗杆的径向位移影响很小,Fc产生的扭矩对镗杆的径向位移影响也较小,而Fp和Fc对镗杆末端(刀尖处)的径向位移影响较大。理论计算时只考虑切向力Fc和径向力Fp的影响[7]。

镗杆的静刚度是指弯曲刚度,定义为使刀杆前端产生单位径向位移所施加的径向力F。镗杆的静刚度与材料的抗弯刚度成正比,而抗弯刚度与镗杆材料的弹性模量、密度及镗杆截面形状有关,其端部刚度为

式中,K为镗杆的静刚度;(EI)w为镗杆悬伸段的当量弯曲刚度。

套装铅芯的钢管和橡胶粘剂层厚度与其他材料厚度相比甚小,故计算时忽略橡胶粘剂的厚度,钢管厚度记入减振芯尺寸。后文对镗杆进行有限元建模时亦如此简化。根据材料力学理论,计算复合材料层的当量抗弯刚度可以采用各层抗弯刚度直接相加的方法,故镗杆3的当量抗弯刚度可表示为

式中,(EI)1为铅芯的抗弯刚度;(EI)2为碳纤维复合材料层的抗弯刚度。

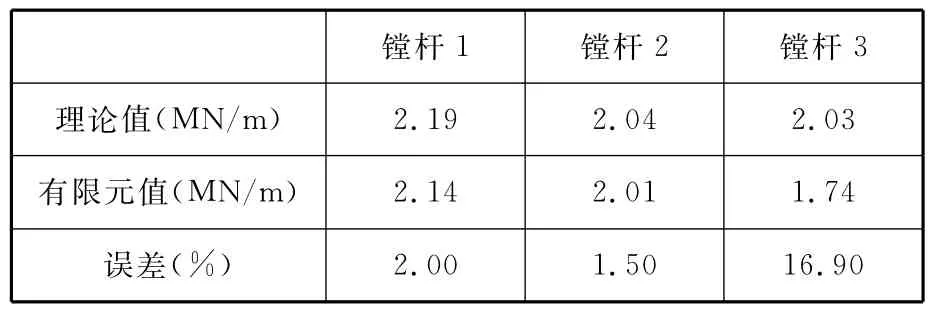

镗杆所用材料性能参数见表1。3种镗杆的静刚度值见表2。

表1 镗杆材料机械性能参数

表2 镗杆静刚度的理论值与有限元值

2.2 镗杆静刚度有限元分析

建立3种镗杆的有限元模型。按典型工况计算镗削时的主切削力Fc=240N,径向力Fp=80N,轴向力Ff=100N。

镗杆1建模定义单元类型为SOLID45;镗杆2建模定义单元类型为SOLID64;镗杆3建模定义减振芯单元类型为SOLID45,定义碳纤维复合材料的单元类型为SOLID64,然后创建镗杆装配模型,即不同层材料之间采用mpc装配技术创建接触对[8]。镗杆3有限元模型如图2所示。

图2 镗杆3有限元模型

有限元分析得到横截面内最大位移,计算出的静刚度值见表2。对于镗杆3,横截面当量抗弯强度是按不同层材料的抗弯强度简单叠加来计算的,故静刚度理论值偏大,与有限元计算值存在稍大的误差。3种刀杆静刚度值相比,镗杆1和镗杆2的静刚度高于镗杆3的静刚度,而镗杆1和镗杆2的静刚度相差不大。

3 镗杆动态性能有限元分析

3.1 镗杆固有频率分析

有限元建模同上。在镗杆与主轴连接端施加全约束,指定频率范围为0~1500Hz,材料特性见表1。提取镗杆的第一阶模态,得到固有频率值,并由固有频率计算出临界转速,结果见表3。

表3 镗杆的固有频率与临界转速

由表3可见,镗杆2和镗杆3的一阶固有频率即临界转速相差不大,二者的固有频率是镗杆1固有频率的2倍多,表明镗杆1的极限转速较低。理论上,固有频率与抗弯刚度和密度有关[9],镗杆1的抗弯刚度虽然高,但因密度大,导致固有频率较低;镗杆2的抗弯刚度高于镗杆3的抗弯刚度,故镗杆2的固有频率较高。

3.2 镗杆谐响应分析

谐响应分析能够反映镗杆抵抗振动的能力。在模态分析的基础上(加载及约束等与之相同),根据材料能量损耗因子值及相关理论分析设定镗杆的阻尼比,能量损耗因子为阻尼系数的2倍,确定镗杆1的阻尼比为0.005,镗杆2的阻尼比为0.015,镗杆3的阻尼比为0.025[10]。采用 ANSYS的完全法(full)对3种镗杆进行谐响应分析,完全法谐响应分析过程包括建模、模态求解、谐响应求解、观察结果。分析得出的3种镗杆的幅频响应曲线如图3所示。镗杆的动刚度为径向载荷与振幅的比值,结果见表4。

综合图3、表3和表4可以看出,镗杆2和镗杆3的一阶固有频率即临界转速相差不大,但镗杆2在一阶固有频率处的振幅为镗杆3的1.8倍,即镗杆3的动刚度明显高于镗杆2的动刚度;镗杆1在一阶固有频率处的振幅虽然比镗杆2和镗杆3的振幅小许多,但其一阶固有频率却比镗杆2和镗杆3低50%。从图3可以看出,在镗杆1的共振频率即一阶固有频率处,镗杆3的谐响应的振幅约为镗杆1的1/10,即此频率下镗杆3的动刚度约为镗杆1的动刚度的10倍。理论上,动刚度与材料的抗弯刚度和阻尼系数成正比,镗杆3的抗弯刚度低于镗杆1和镗杆2的抗弯刚度,但阻尼系数高,故有限元分析与理论是一致的。由以上比较分析可见,镗杆2和镗杆3更适合高速镗削加工,而镗杆1适合较低速镗削加工。综合比较,镗杆3的性能要优于其余两种镗杆。

图3 镗杆谐响应

表4 镗杆的动刚度

4 减振芯直径对镗杆性能的影响

减振芯直径影响镗杆的抗弯刚度和阻尼,故其对镗杆的固有频率和动刚度都会有影响。利用有限元分析减振芯直径对镗杆3性能的影响关系,从而确定合理的减振芯直径。有限元建模同上。

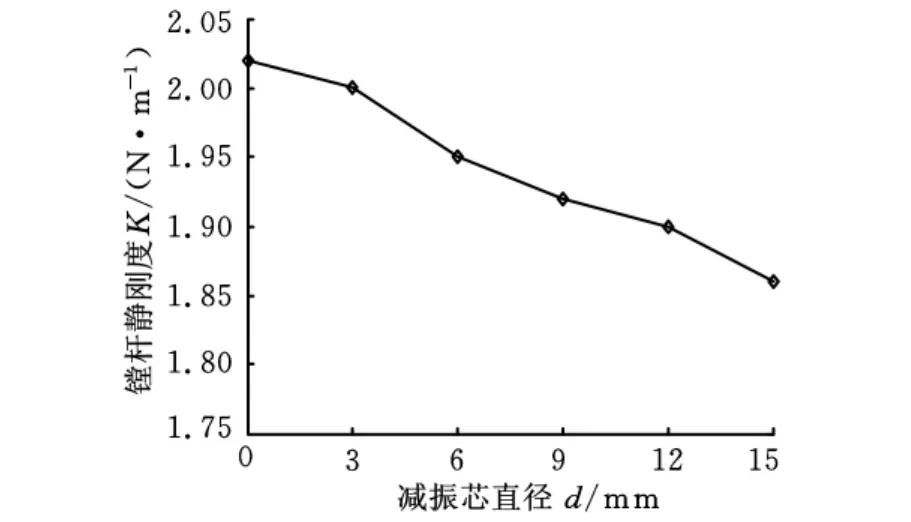

图4所示为镗杆3静刚度与减振芯直径的关系,二者近似成反比关系。从静刚度角度看,减振芯直径不能太大。

图5所示为镗杆一阶固有频率与减振芯直径的关系。减振芯直径加大,使镗杆的抗弯刚度减小,固有频率呈下降趋势。减振芯直径加大时,固有频率下降较快。

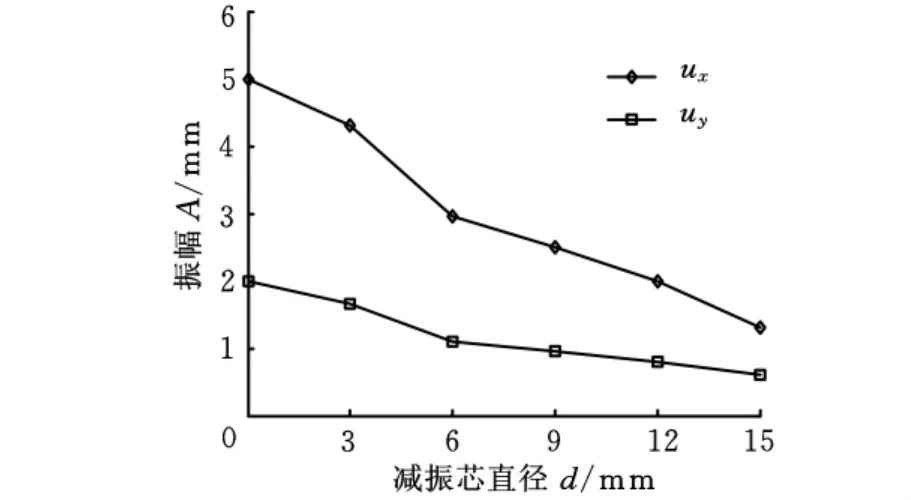

图6所示为镗杆3振幅与减振芯直径的关系。减振芯直径加大,镗杆的阻尼系数变大,抗弯刚度减小,综合影响是使镗杆的振幅呈下降趋势,即动刚度提高。开始阶段振幅下降较快,随着减振芯直径的进一步增大,振幅降低速度变缓。

图4 镗杆静刚度与减振芯直径的关系

图5 镗杆一阶固有频率与减振芯直径的关系

图6 镗杆振幅与减振芯直径的关系

根据减振芯直径对镗杆3静刚度、固有频率和动刚度的影响关系,综合确定减振芯直径为6mm比较合适,此值在保持较高静刚度和固有频率的前提下能显著降低振幅,保持较高的动刚度,有利于高速镗削加工。

5 结论

(1)镗杆的静刚度和材料的弹性模量密切相关。硬质合金材料的弹性模量高于碳纤维复合材料的弹性模量,所以硬质合金镗杆的静刚度略高于其余两种复合结构镗杆的静刚度。

(2)由镗杆的模态分析可见,镗杆的一阶固有频率不仅和材料的抗弯刚度有关,还和材料的密度有关,但和镗杆的阻尼系数关系不大。复合结构镗杆的一阶固有频率明显高于硬质合金镗杆的一阶固有频率,而镗杆2和镗杆3的一阶固有频率相差不大。

(3)从镗杆的谐响应分析可见,影响镗杆振动幅值的关键在于镗杆的阻尼。镗杆1适于载荷较大的低速镗削加工,镗杆3适于中低载荷的高速镗削加工。

(4)对于具有减振芯的复合结构镗杆,减振芯的直径大小影响镗杆的静刚度、固有频率和动刚度,合理的直径大小有利于保证镗杆的综合性能适应不同的加工要求。

[1]Yao Z,Chen Z,Mei D.Chatter Suppression by Parametric Excitation:Model and Experiments[J].Journal of Sound and Vibration,2011,330(13):2995-3005.

[2]Andren L,Hakansson L.A Brandt Claesson.Identification of Motion of Cutting Tool Vibration in a Continuous Boring Operation-correlation to Structural Properties[J].Mechanical Systems and Signal Processing,2004,18(4):869-901.

[3]翟鹏,张承瑞,刘世英,等.一种镗削用高频精密伺服刀杆的动态设计[J].制造技术与机床,2006(8):103-106.Zhai Peng,Zhang Chengrui,Liu Shiying,et al.Dynamic Design of a High Frequency Response Servo Bar Used for Boring[J].Manufacturing Technology& Machine Tool,2006(8):103-106.

[4]Lonnie H,Schmitz T L,Smith K S.A Tuned Holder for Increased Boring Bar Dynamic Stiffness[J].Journal of Manufacturing Processes,2011,13(1):24-29.

[5]王军,张晟,郭雪,等.陶瓷-金属复合结构内圆磨砂轮接杆的研究[J].中国机械工程,2009,20(8):916-919.Wang Jun,Zhang Sheng,Guo Xue,et al.Research of Hybrid Ceramic-metallic Internal Grinding Wheel Spindle[J].China Mechanical Engineering,2009,20(8):916-919.

[6]Nagano S,Koizumi T,Fujii T.Development of A Composite Boring Bar[J].Composite Structures,1997,38(1):531-539.

[7]马秋成,韩利芬,罗益宁.细长刀杆的结构分析[J].机械设计,2002,19(4):44-46.Ma Qiucheng,Han Lifen,Luo Yining.Structural Analysis of Slender Cutter Arbor[J].Machine Dedign,2002,19(4):44-46.

[8]秦柏,邵俊鹏.基于ADAMS的动力减振镗杆径向跳动频域分析及参数优化[J].系统仿真学报,2008,20(8):2177-2181.Qin Bai,Shao Junpeng.Radial Vibration Analysisand Parameter Optimization of Dynamical Vibration Absorption Boring Bar by Using ADAMS[J].Journal of System Simulation,2008,20(8):2177-2181.

[9]Smirnova T,Akesson H,Hakansson L.Dynamic Modeling of a Boring Bar Using Theoretical and Experimental Engineering Methods Part 1:Finite Element Modeling and Sensitivity Analysis[J].International Journal of Acoustics and Vibration,2009,14(3):124-133.

[10]Akesson H,Smirnova T,Hakansson L,et al.Estimation and Simulation of the Nonlinear Dynamic Properties of a Boring Bar[J].International Journal of Acoustics and Vibration,2011,16(1):35-43.