分解炉分级燃烧降氮脱硝技术的研究与应用

谢 胜

(广州市越德企业管理咨询有限公司,广州 510460)

1 前言

氮氧化物的生成是燃烧反应的一部分:燃烧生成的氮氧化物主要是NO和NO2,统称为NOx。大气中的NOx溶于水后会生成为硝酸雨,酸雨会对环境带来广泛的危害,造成巨大的经济损失,如:腐蚀建筑物和工业设备;破坏露天的文物古迹;损坏植物叶面,导致森林死亡;使湖泊中鱼虾死亡;破坏土壤成分,使农作物减产甚至死亡;饮用酸化物污染的地下水,会对人体健康产生直接危害等。

2010 年我国水泥产量为18.68亿吨,水泥企业近5000家。水泥煅烧产生大量NOx,排放浓度为300~2200mg/Nm3,每吨熟料约产生1.5~1.8kg氮氧化物。2010年全国水泥排放氮氧化物约200万吨,约占全国氮氧化物排放总量的10%, 仅次于电力行业和机动车尾气排放, 位居第三。

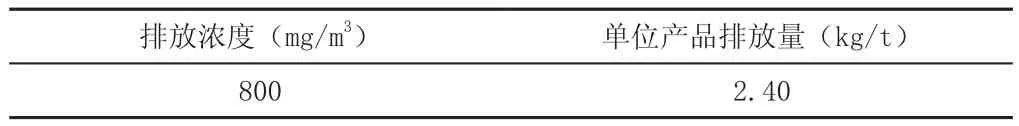

我国现执行《水泥工业大气污染物排放标准》(GB 4915-2004)规定NOx排放浓度不得超过800mg/m3。杭州地区规定不得超过150mg/m3。随着社会经济的发展,及全社会环保意识的提高,水泥行业的NOx排放标准将会日趋严格。

国内外的水泥窑NOx排放标准见表1、表2。

表1 国外水泥窑NOx排放标准 (单位:mg/Nm3)

表2 我国水泥工业氮氧化物排放标准(GB 4915-2004)

2 NOx的生成机理

燃烧过程产生NOx中的90%以上是NO,另有少量的NO2,后者在低于900℃的低温燃烧时产生,而在通常的燃烧温度下,几乎全部生成NO,所以NOx的生成机理主要是针对NO。对环境污染最为严重的是NO和NO2,通常用NOx来表示这两种成分的总量。NOx可分为三种类型:燃料型NOx、热力型NOx和快速温度型NOx。

2.1 燃料型NOx(Fuel NOx)的生成机理

燃料氮氧化物是煤中氮转化生成的氮氧化物,它分为挥发分氮氧化物及焦炭氮氧化物。由于燃料中的有机氮存在于某些复杂的化合物中,与空气中氮相比,其结合键能量较小,因而这些有机化合物中的原子氮较容易分解出来,氮原子的生成量大大增加,通过热解过程,通常可以释放出N、CN、HCN、NH3等含有氮元素的中间基团,而这些中间基团进一步进行的反应存在两种不同的趋势。一种是与火焰燃烧过程中形成的含氧的中间基团(O、OH、O2等)发生氧化作用形成NOx,增加NOx的排放;另一种趋势则是与已经形成的NO发生还原作用形成N2,导致NOx浓度降低。通常中间反应物的形成是很快的,最终燃料氮氧化物形成量就取决于两个平行反应之间的竞争。与其他反应机理相比,燃料氮氧化物的形成强烈依赖于形成过程中不同反应物的浓度比例关系,而和温度的关系并不显著。作为简化处理,通常认为影响燃料NOx中起主要的作用的中间产物是NH3和HCN。对于煤粉燃烧而言,煤粉中的含氮量对燃料氮氧化物的形成量具有最显著的影响。在相同的燃烧条件下,NOx生成量是随着燃料中的氮含量的增加而增加的。随着空气过剩系数α的降低,燃料NOx的生成量呈下降趋势,在α<1的区域内,这一趋势变得更加明显。与热力型氮氧化物的形成不同,燃料氮氧化物的形成与温度的关系不明显。

2.2 热力型NOx(Thermal NOx)的生成机理

热力型NOx的形成需要有游离的氧原子作为引发剂,热力型 NOx的形成和燃烧温度的关系很大,所以通常也把热力型NOx称为温度型NOx。在温度低于1500℃时,热力型NOx的形成量较少;当温度超过1800℃时,NOx的主要来源是热力型NOx。热力型NOx的形成和氧气浓度或者说空气过剩系数的关系也很大,最大的热力型NOx形成量总是偏移出现在α>1的区域内。热力型NOx通常是介稳反应,随着烟气在高温区域的停留时间的延长或提高燃烧温度加快反应速度都将不可避免地增加热力型NOx的形成。

2.3 快速温度型NOx(Prompt NOx)的生成机理

快速温度型NOx是空气中的氮分子在着火初始阶段,与燃料燃烧的中间产物烃(CHi)等发生撞击,生成中间产物HCN和CN等,再经氧化最后生成NOx。其转化率取决于过程中空气过剩条件和温度水平。快速温度型NOx的产生是由于氧原子浓度远超过氧分子离解的平衡浓度的缘故。当氧原子的浓度比平衡时的浓度高出十倍,在火焰内部会发生迅速反应,形成NOx。由于快速氮氧化物仅占氮氧化物形成总量的3%~5%,因此在讨论系统NOx减排作用时,通常可以忽略快速氮氧化物的影响。

3 水泥窑的NOx形成特点

水泥生产过程中,回转窑和分解炉是两个主要的烧成设备,新型干法水泥窑是NOx主要生成点。分解炉主要完成生料的分解过程,分解后的产物进入回转窑,进行高温煅烧,形成水泥熟料。在整个水泥生产过程中,60%~70%的煤粉进入分解炉,炉内的温度一般在850℃~1000℃范围内,在此温度下,基本可以不考虑温度型和快速型NOx的形成,主要是燃料型NOx。回转窑内主要是煅烧时物料的熔融和重结晶过程,物料温度必须超过1400℃,因此通常水泥窑主燃烧器形成的火焰温度控制在1800℃~2200℃之间,这样在回转窑内温度型NOx和燃料型NOx均有较大的形成比例,其中有少量快速型NOx生成。

4 应用实例

某厂的日产6000吨熟料新型干法生产线是我国目前规模最大的单条水泥生产线之一。该工厂窑系统采用德国洪堡新型干法窑工艺技术,窑¢5.2×70(m),PYROTOPcompact大容积分解炉(容积约3260m3),五级双系列旋风预热器预分解窑。2005年4月点火投产。2010年为了实现降氮脱硝的目标,在分解炉实行分级燃烧,取得了很好的效果。其生产流程见图1。分解炉燃烧示意见图2。

图1 某厂生产流程示意图

图2 分解炉燃烧示意图

4.1 空气分级

(1)原来的三次风全部进入燃烧室,现将2%~5%的三次风,通过降氮管,从分解炉的中部引入。

(2)空气分级的理论分析:将燃烧所需的空气量分成两股送入分解炉,第一股从燃烧室进去,燃烧室和主燃区内过量空气系数在80%~90%,燃料先在缺氧的富燃料条件下燃烧,以降低燃烧速度和温度,抑制氮氧化物的生成。同时,燃烧生成的一氧化碳与氮氧化物进行还原反应,燃料氮分解成中间产物(如CN、HCN和NHx等)相互作用或与氮氧化物还原分解,也抑制燃料氮氧化物的生成:

第二股从分解炉的再(二级)燃烧区中间进去,此时空气量增多,一些中间产物被氧化生成氮氧化物:

CN+O2→CO+NO

但因温度比燃烧室的燃烧温度低,氮氧化物生成量不大,因而总的氮氧化物生成量是降低的。分解炉的空气分级燃烧是基于过剩空气系数对NOx的变化关系,利用煤粉的浓淡偏差使部分燃烧在空气不足的条件下进行,即燃料过浓燃烧;因氧气不足,燃烧温度不高,所以NOx生成量都不高。

4.2 燃料分级

(1)原来分解炉的燃料(煤粉)全部进入燃烧室,现将燃料(干污泥)中一少部分(热值比例为3%~10%)的干污泥,从分解炉中底部(再燃区或还原区)喂入。见图1和图2。

(2)燃料分级的理论分析:将90%~97%的燃料煤粉,送入燃烧室和主燃区,燃料在燃烧室和主燃区燃烧生成NOx,3%~10%的燃料(干污泥)送入再燃区,形成再燃烧,在再燃区内,通过碳氢化合物及碳氢化合物的中间产物(如HCN),与NO进行还原反应(逆反应),从而减少NO。再燃区过量空气系数小于1.0(α<1.0),具有很强的还原性气氛,在主燃区生成的NOx被还原;再燃区不仅能够还原已经生成的NOx,而且还抑制了新的NOx生成;在再燃区的燃尽阶段补入空气,供给一定量的三次风(来自降氮管),保证从再燃区出来的未完全燃烧产物燃尽。整个分解炉燃烧区划分为燃烧室 + 主燃区、再燃区和燃尽区。各区域出口过量空气系数目标值为:主燃区出口0.9~1.0,再燃区出口0.8~0.9,燃尽区出口1.167。分解炉主燃区燃烧85%~95%的浓煤粉,再燃区喷入5%~15%的干污泥作为再燃燃料。

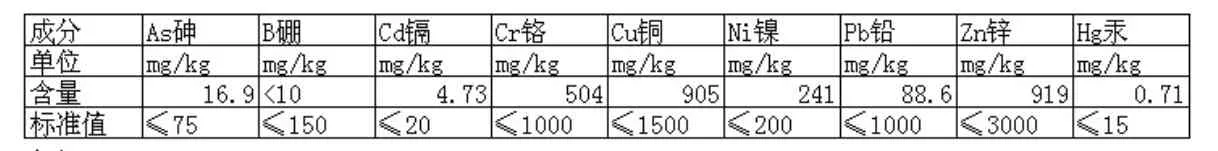

(3)干污泥中含有氨水或尿素等氨基物质(见表3),在一定的条件下与烟气混合,在不使用催化剂的情况下将氮氧化物还原成为无毒的氮气和水,氨水还原氮氧化物总的化学反应为:

表3 城市污泥主要化学成分

(4)氨与烟气还原反应对温度非常敏感,一般认为合适的温度为800℃~1100℃,也就是所谓的“温度窗口”。而本项目干污泥的喷入点,也正好在“温度窗口”的范围。

5 分解炉分级燃烧降氮的工业测试

分解炉系统进行空气分级燃烧和燃料分级燃烧的改造和试验,在不同情况下分解炉焚烧污泥的效果见表4。根据分解炉不同喂料点(A、B)的不同喂料比例及降氮管开、关,设计出12种测试方案(见表4、图3)。

表4 不同情况下分解炉焚烧污泥的效果

图3 分解炉不同喂料点的测试方案示意图

不同测试方案的NOx的含量见图4;降氮管在不同情况下的降氮比例见图5;不同测试情况下的降氮效果见图6。

图4 不同测试方案的NOx的含量

图5 降氮管在不同情况下的降氮效果

图6 不同测试情况下的降氮效果

从图3可以看出,启用降氮管的降氮效果比较明显;A点喂入的污泥比B点喂入的污泥降氮效果明显。在总喂入量保持不变的情况下,随着A点喂入量的增加,效果越来越好。原因是A点处于再燃区,燃烧温度相对较低,空气过剩系数低,还原气氛浓,这些因素导致NOx生成少;而B点处于分解炉顶部,属于主燃区(燃烧室+分解炉底部),主燃区与再燃区不同,主燃区的燃烧温度相对较高,空气过剩系数高,没有还原气氛,因而促进了NOx生成。

从图5可以看出,在不喂污泥的情况下,降氮管的降氮效率为17%,当A点喂入污泥6t/h、B点喂入污泥3t/h时,降氮管的降氮效率发挥最好,达到39%。

从图6可以看出,单靠空气分级或燃料分级,效果不是最佳,空气分级和燃料分级结合,降氮效果会更好。

6 分解炉分级燃烧的技术特点及使用效果

6.1 大容积的分解炉

大容积分解炉设计的理念之一是保证燃料在分解炉内有足够燃烧时间,让燃料充分燃烧。由于容积大,三次风(空气)和燃料可以分步引入,并根据要求调解炉内气氛环境,避免分解炉内局部高温,使炉内的热力分布更均匀,极大地提高分解炉的负荷稳燃能力。根据不同燃料的着火特性,选择合适的喂入点,在燃料允许的变化范围内确保燃料及时着火稳燃,并呈良好燃烧状态。

6.2 超低NOx燃烧排放特性

分级燃烧技术的最突出特点是超低NOx燃烧特性。在保证稳燃高效的前提下,通过采用高效浓淡分离技术、空气分级、燃料分级技术等手段,不仅保证煤粉早着火,稳定燃烧,而且实现了分解炉超低NOx的燃烧排放。

6.3 利用干污泥作为二次燃料

采用空间空气的分级燃烧技术不仅是降低NOx排放、提高煤粉燃尽率的重要手段,同时采用干污泥作为二次燃料,利用干污泥中含有的氨水或尿素等氨基物质,在不使用催化剂的情况下将氮氧化物还原成为无毒的氮气和水,更有助于降低NOx排放量。

6.4 某厂分解炉分级燃烧的生产效果

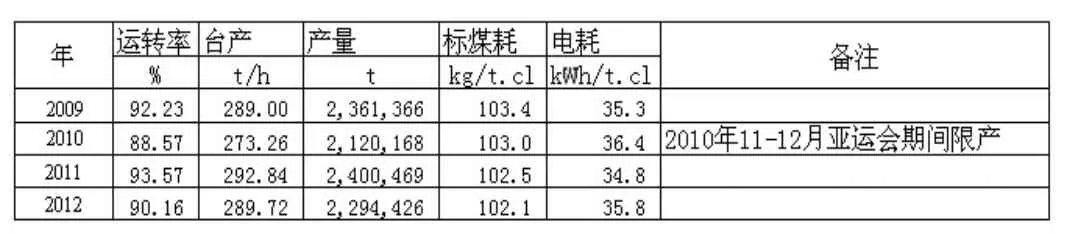

从2010年8月开始,某厂通过技术改造,在分解炉上实行分级燃烧,分别采用空气分级和燃料分级,从操作上,通过三次风的适当分配调节,保证了出预热器的CO含量,在改造前后,基本保持不变。换句话说,采用分级燃烧后,由于分级炉的容积大(约3260m3),可以保证燃料在分解炉中完全燃烧。虽然是采用干污泥做为分级的燃料,污泥中的有害成分较高,如S、Cl含量均相对偏高(见表5),污泥中重金属的含量(见表6)也在国家标准范围内,但由于污泥总掺量不高,折到生料中,影响就更小,对窑系统的结皮没有不良的影响。熟料的产量、质量也没有受到分级燃烧的影响(见表7、表8)。

表5 某厂污泥检验报告 (单位:%)

表6 某厂污泥重金属含量检验报告

表7 某厂近几年熟料质量情况(试验前后)

表8 某厂近几年熟料产量及能耗情况(试验前后)

6.5 某厂分级燃烧降氮脱硝运行的经济性和环保性

某厂低NOx燃烧技术无需额外运行成本,不仅实现了分解炉的超低NOx排放,同时实现了分解炉高效稳燃,扩大了分解炉对燃料的适应性等功能,在工业化应用中取得了优异效果。

利用水泥窑处置废弃物:1)可大量消纳废弃物,大大减轻社会的环境负荷;2)解决了水泥行业的节能降耗问题,降低了对传统不可再生资源的消耗量,减少了对环境的破坏;3)水泥窑处置废弃物技术降低了废弃物处置成本,有利于实现资源再利用,符合国家相关产业政策和经济的可持续发展。

[1]刘勇,吴国忠.NOx的生成机理[J].油气田地面工程,2007,26(4).

[2]朱彤,饶文涛,刘敏飞,张毅勐,张鹤声.低NOx高温空气燃烧技术[J].热能动力工程,2001,16(5).

[3]毕玉森.低氮氧化物燃烧技术的发展状况[J].热力发电,2000(2).

[4]谢少镇,郑晓彬,徐春秀.污水处理厂污泥成分的分析及探讨其利用[J]. 广州化工,2006(2).