太阳模拟器下的温度系数测试*

李松丽 张 俊 王婷婷 / 上海市质量监督检验技术研究院

0 引言

作为光伏发电系统的关键部件,市场上光伏组件的测试大多是以标准工作条件下的输出功率为基准进行的。然而在实际应用中,周边的环境温度对于光伏组件的输出有着显著的影响[1]。光伏组件的温度系数是光伏发电系统设计和选型过程[2]中不可或缺的重要技术参数。

IEC61215现行版本对温度系数测试的描述比较简单,使得当前检测实验室对于温度系数的测试有着较大的不确定性。本文以一块标称功率为235 W的多晶硅组件作为测试样品,讨论在稳态模拟器和脉冲模拟器下进行温度系数测试时遇到的问题,并对测试结果进行了比较深入的分析,对于科学开展温度系数的测试具有一定借鉴作用。

1 测试装置

1.1 稳态法

稳态测试法的主要设备有中国台湾乐利士公司制造的稳态模拟器,包含4个T型热电偶的温度测试系统、日本EKO公司的具有辐照度和温度监控辅助功能的MP-160 I-V曲线测试仪和中国计量院校准的2 mm×2 mm的单晶硅标准电池片。测试系统如图1所示。

1.2 脉冲法

图1 稳态法温度系数测试装置

脉冲法的测试设备主要有:步入式恒温恒湿箱、瑞士pasan3b脉冲模拟器、由莱茵TUV(上海)测试的参考组件、安装有4根热电偶的MX100数据采集仪和一个水平面大于被测样品的平板车。其中,pasan3b脉冲模拟器为AAA级,有效测试面积为3 m×3 m,具有自身的红外测温装置和辐照度监测装置。

2 测试过程

2.1 稳态模拟器

将待测光伏组件、标准电池片、热电偶与MP-160连接。稳态模拟器系统的4只T型热电偶的终端用绝缘胶带粘贴在组件背板某个电池片中心的位置,热电偶在背板的分布如图2所示(接线盒位于3#热电偶的对称位置)。

用标准电池片调整稳态模拟器输出,使光强维持在1 000 W/m2左右,将被测组件安装在测试支架的有效辐照度范围内,使样品表面与入射光垂直。用大面积泡沫+纸板遮挡组件,打开稳态模拟器。待光强达到要求的强度后,去掉遮挡物,由MP-160监控背板温度,在25℃~60℃的温度范围内,每间隔5℃测试一次组件的I-V特性曲线。

利用上述测试所得的I-V特性数据,由最小二乘法计算被测组件Isc、Voc、Pmp的温度系数。

图2 组件背板热电偶分布示意图

2.2 脉冲模拟器

开始之前,用TUV校准的多晶硅参考组件将脉冲模拟器校准到合适的状态,运行数据采集系统,使温度采集和I-V曲线测试工作全部就绪。

将在步入式恒温恒湿箱升温至90℃左右的被测样品取出放在平板车上,用深色棉布均匀遮盖样品表面。样品移至脉冲模拟器旁边,取下棉布,将样品垂直地面安装在脉冲模拟器上,样品背板加贴热电偶。同时利用脉冲模拟器自身的红外探头监测某一定点的样品温度。在60℃~25℃的降温过程中,每隔5℃测试一次I-V特性。

利用上述测试所得的I-V特性数据,由最小二乘法计算被测组件Isc、Voc、Pmp的温度系数。

为了研究重复性,稳态法和脉冲法温度系数测试均在不同的时间内分别进行三次。

3 分析与讨论

3.1 稳态模拟器下样品位置与I-V曲线

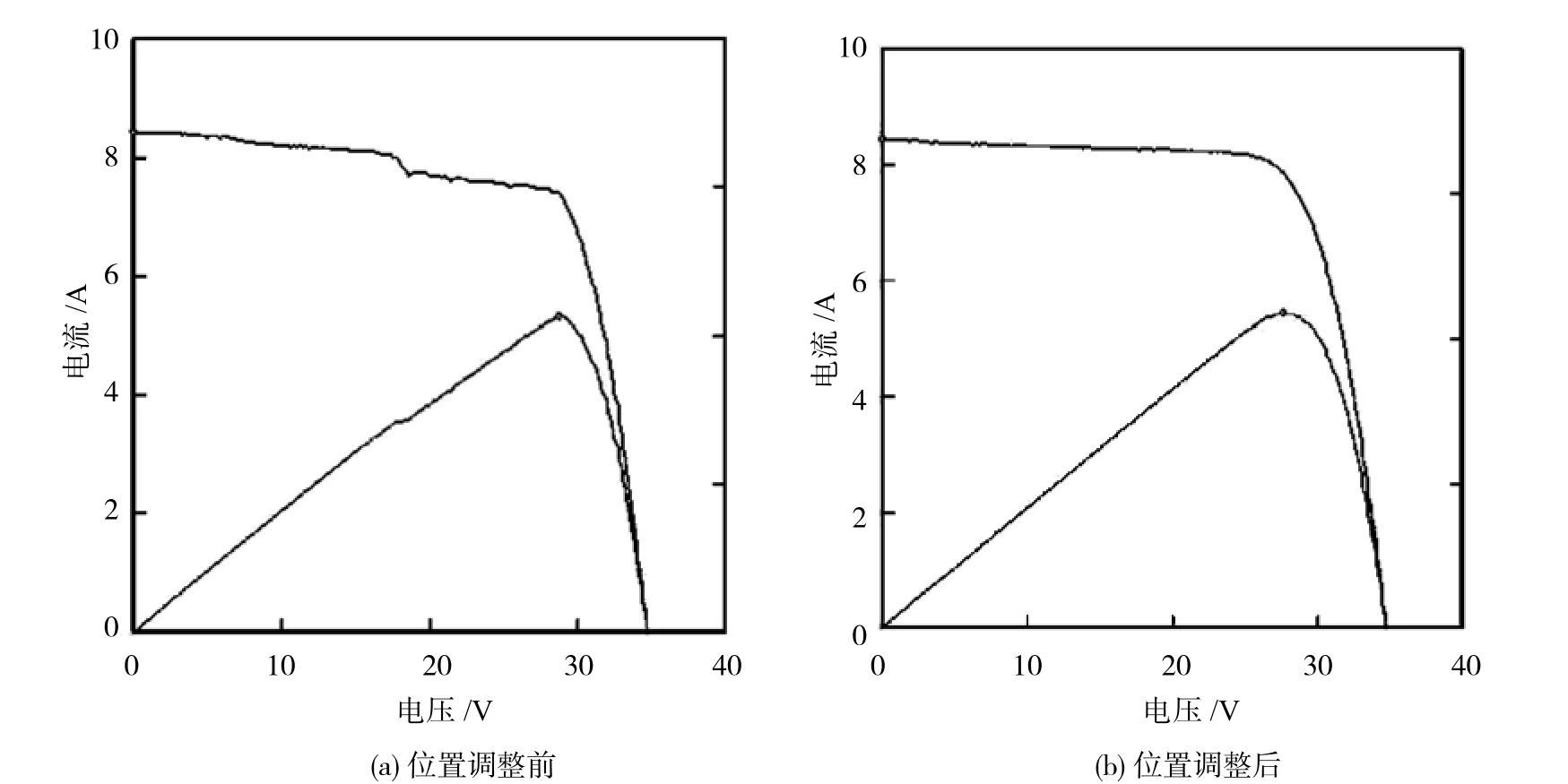

第一次用稳态模拟器测试温度系数时,在25℃~60℃的整个温度范围内,被测样品的I-V曲线出现了比较明显的台阶(由于该样品在脉冲模拟器下的I-V曲线测试没有异常,外观检测也没有发现明显的缺陷。稳态模拟器下I-V曲线的台阶可能是由于光照不均造成的)。由于该模拟器是BBA级[3],样品放置在有效测试面积的边缘可能会存在较大的光强不均匀性,在随后两次测试中调整样品,使其靠近有效测试面积的中心位置。图3是调整前后组件温度为40℃左右时的I-V曲线。显然,调整后的I-V恢复正常,没有出现之前的台阶现象。此外,稳态模拟器测试系统的4个热电偶的监测结果表明,稳态法温度系数测试过程中,样品背板不同点的温差在10℃~25℃之间,也在很大程度上证明了上述论断。

3.2 稳态模拟器下测试温度系数的重复性

表1是在三个不同时间内利用稳态法测得的温度系数。表中,α、β、γ分别代表短路电流Isc、开路电压Voc和峰值功率Pmp的相对温度系数。平均值是三次温度系数测试结果的算术平均值,相对标准差是由极差法[4]计算得到的标准差占平均值的百分比。标准差计算过程中的极差系数C取1.64。需要声明的是,表1中温度系数计算时温度采用的是样品背板上某一个定点的温度。

从表1中相对标准差来看,电流温度系数α的波动很大,为33.875%,β和γ相对较小。这一方面是由于电流温度系数α本身的绝对值较小,容易导致较大的相对误差。另一方面,硅太阳能电池的短路电流与光强呈线性关系。测试过程中虽然对样品的位置进行了调整,但不可能大幅改变样品表面光的辐照不均匀性和不稳定度(整个测试期间,监测点光强在1 049 ~ 1 115 W/m2之间波动),加上样品表面较大的温差分布使得光伏组件电参数的测试不确定度变大,从而影响了温度系数计算结果的可靠性。

图3 测组件在稳态模拟器下的I-V曲线

表1 稳态法测试所得相对温度系数列表

3.3 脉冲测试法中组件表面的温度分布

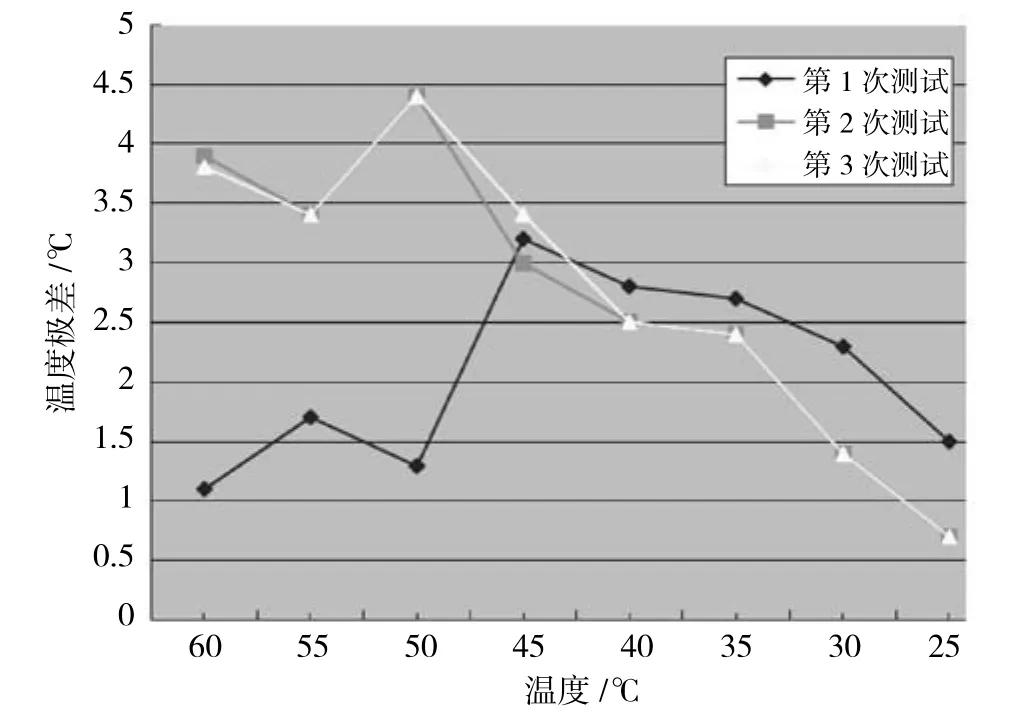

在新版标准草案中[5]对测试过程中的温度测试方法和分布情况有了明确的规定:样品温度由图2中4点温度的平均值确定,表面均匀度在±2℃以内。图4给出了脉冲模拟器下三次温度系数测试时组件背板的温度极差分布情况。

图4 脉冲模拟器下组件背板的温度极差

显然,图4中第一次测试的极差数据在50℃、55℃、60℃三个点明显偏离了其他两条线。这是由于第一次测试开始时,图2中2#热电偶误粘贴在对边中心位置,使4个热电偶都分布在同一个半边。Pasan脉冲模拟器为水平打光方式,光伏组件垂直于地面放置,由于环境温度自然的垂直梯度分布,垂直分布跨度小,在一定程度上减弱了样品与环境的热传导,使第一次测试时50℃以上的温度极差低于其他两次正常测试。45℃及以下是热电偶位置调整后样品表面的极差数据。可见,调整后样品表面极差随温度变化规律非常一致。该现象也说明,按图2所示分布热电偶对测量样品表面温度是有必要的。

排除误操作点后观察图4,可以看出,在60℃~25℃范围内,除50℃外,其他温度下均满足±2℃的均匀度要求。而且,随着温度降低,温度极差逐渐降低,即越接近环境温度,样品的均匀度越高。温度极差在50℃出现峰值可能是由热电偶加贴时间差异和背板导热特性等因素造成的。

3.4 脉冲模拟器下温度系数的重复性

表2是脉冲法温度系数的测试结果。“单点测温”表示计算温度系数时,样品温度是由脉冲模拟器自带的一个红外测试探头在样品表面直接测试得到的。“四点测温”代表样品温度是由图2所示的4个热电偶所测温度的平均值来表示的,即按新版温度系数测试对温度的要求进行处理。

比较表2中“单点测温”和“四点测温”所得到的两组温度系数,可以看出,两组数据的一致性很高。说明在保证样品温度稳定性和均匀性的情况下,即使采用单点测温所计算得到的温度系数也是具有代表性的。

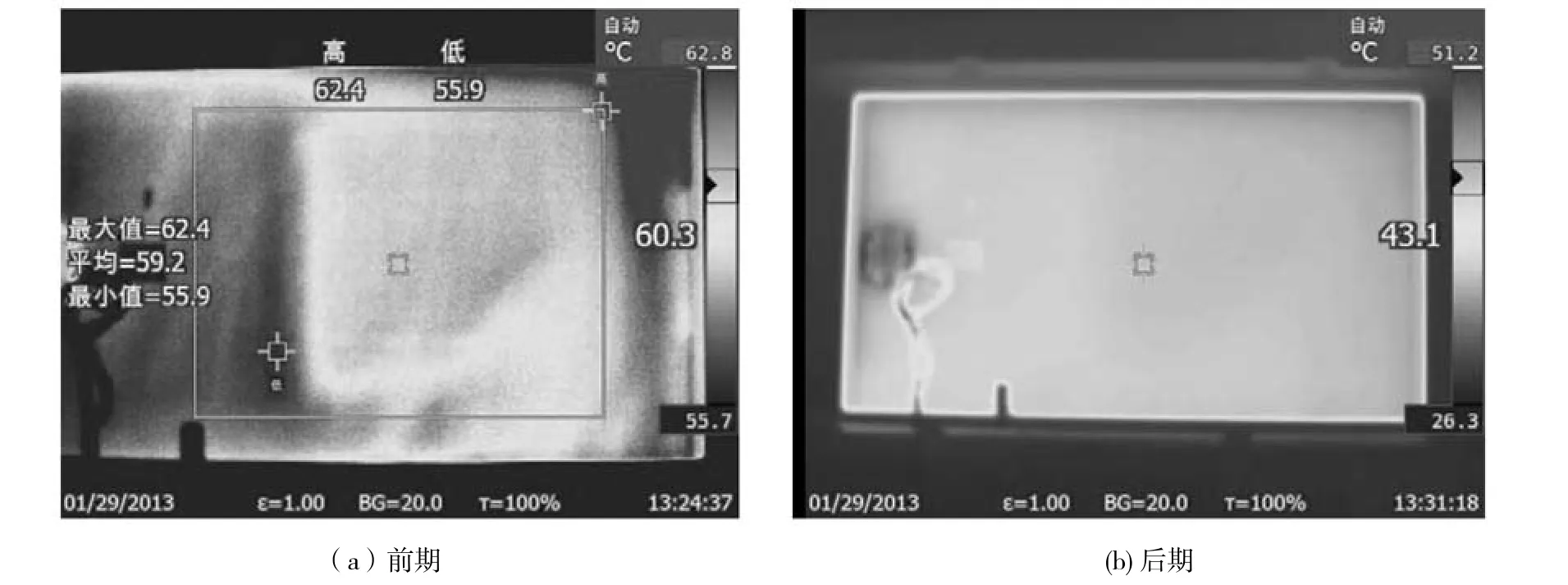

表2的三次测试中,开路电压温度系数β和最大功率温度系数γ都具有较高的复现性,短路电流温度系数α的第一次测试结果与第二、第三次测试结果存在比较明显的偏离。这可能是由于:(1)短路电流本身的绝对值很小,容易产生较大的误差;(2)第一次测试时,高温被测样品在平板车上摆放位置不佳,导致测试开始时组件背板存在明显的温度梯度(如图5所示)。该过程对温度系数测试的影响有待进一步确认。

与表1相比,表2中脉冲测试法所得温度系数的相对标准差明显减小,特别是短路电流温度系数α的相对标准差更是从稳态法的33.875%降低至11.977%(或9.800%),其他两个也都较小。说明脉冲测试法具有更高的重复性。

表2 脉冲测试法温度系数测试结果一览表

图5 样品放置不当时背板的温度梯度

比较表1、表2中同一个温度系数的数值,发现稳态法和脉冲法的数据相差较大。以单点测温方式为例,α、β、γ在稳态法和脉冲法的三次测试结果平均值分别为:0.03%/0.06%,-0.41%/-0.34%,-0.56%/-0.44%。导致这种差异的原因主要有:

(1)模拟器不同。稳态法所用的是BBA级稳态模拟器,脉冲法采用的是AAA级脉冲模拟器,脉冲模拟器具有更高的光照均匀性、稳定性。

(2)校准系统所用的标准器件不同,稳态法采用的是中国计量院计量的小面积单晶硅标准电池片,脉冲法采用的是与被测样品面积相当的多晶硅组件,后者对数据测试的准确性和可靠性更高。

(3)控温和测温方式不同。稳态法利用稳态模拟器的光照使样品升温,在升温过程中测试;脉冲法采用步入式恒温恒湿箱进行控温,在降温过程中测试。由于稳态模拟器固有的特性,使得样品温度不均匀度更高。显然,脉冲法测试所得温度系数准确度较好。

4 结语

本文分别在稳态模拟器下和脉冲模拟器下对晶体硅光伏组件温度系数的测试方法和测试过程进行研究。发现稳态模拟器的光照不均匀度对温度系数测试的影响较大,可能会导致样品的I-V曲线出现畸变,表面温差大幅上升,温度系数测试的重复性和可靠性下降。采用脉冲模拟器自身的测试误差相对较小,但高温样品的移动和临时粘贴热电偶在一定程度上引发了测试不确定度。因而建议:

1)温度系数测试不宜采用B级或以下稳态模拟器。

2)脉冲法测试应注意保证高温样品的温度均匀性。

3)升温过程与I-V测试尽量在同一区域进行。

[1]王建军. 太阳能光伏发电应用中的温度影响[J]. 青海师范大学学报(自然科学版), 2005,(1)p.28-30.

[2]David L. King, Jay A, Kratochivil, etc. Temperature coefficients for PV modules and arrays: measurement methods, difficulties, and results [M].The 26th IEEE Photovoltaic specialists conference, September, 1997,Anaheim, California.

[3]全国太阳光伏能源系统标准化技术委员会GB/T 6495.9-2006[S].北京 中国标准出版社, 2006

[4]全国法制计量技术委员会. JJF 1059-1999[S]. 北京: 中国计量出版社, 1999.