修井作业管柱机械化移运装置设计与应用

高 胜,刘丽雪,张飘石,,王善强

(1.东北石油大学 机械科学与工程学院,黑龙江 大庆163318;2.辽河石油勘探局 曙光工程技术处,辽宁 盘锦124010)①

我国油田每年进行的各类修井作业中,85%以上为小修作业。其中,起下作业在小修作业过程中工作频率最高,所耗费的时间一般要占据修井总用时的70%以上[1-2]。目前,国内大部分油田修井作业一直采用吊卡与惯性小滑车互相配合对管柱进行起吊与下甩,4人协同、轮流交换的作业方式[3-4],其具体工作过程如下:

1) 上管柱 首先由2名工人利用撬杠将管柱从管排架抬到惯性小滑车上,管柱一端由小滑车固定,另一端搭在坡道上,卷扬机带动小滑车运动,管柱沿着坡道滑动上升至修井平台上,再用吊卡卡住管柱,卸掉小滑车,利用吊卡将管柱拉起,使管柱另一端至井口处与井内管柱进行对扣。

2) 下管柱 首先利用吊卡将1根管柱从井内拉出并卸扣,由工人将管柱末端推至坡道,吊卡随游车下行,管柱沿着坡道下滑至惯性小滑车上,管柱随小滑车运动到水平位置,然后由2名工人将管柱推至管排架上[5]。

显然上述操作方式需要多人共同完成,并且其工作效率低,劳动强度大,作业危险性高。辽河油田主产稠油,稠油易凝固,更不利于管柱的输送,增加了管柱拉送和排放的难度。为了解决这一技术难题,本文提出一种修井作业管柱机械化移运装置,实现了送管、甩管等多种功能的自动化操作。

1 总体结构设计及工作流程

1.1 结构设计

该修井作业管柱机械化移运装置主要由底座、上下管机构、造斜滑道、动力伸出臂组成,总体上可按照固定底座、上下管机构、造斜滑道起落机构、动力臂进退机构4大模块划分,装置的整体结构如图1所示。造斜滑道起落机构主要采用1个主液压缸、2个辅助液压缸的支撑结构。滑道作为动力伸出臂的载体,一端与固定底座铰接,另一端与液压缸相连。造斜主液缸行程为480mm,最大倾斜角为15°。动力臂进退主要是由液压缸控制,实现管槽前进与后退,伸出行程可达2m,将管柱准确送至井口。

图1 修井作业管柱机械化移运装置总体结构

1.1.1 底座

底座是由普通型材焊接而成,底座的两端分别与4个上下管机构相连,上部承载造斜滑道和动力伸出臂送管机构,中间放置液压站和电控柜,方便液压管线、电线的排放。底座与上下管机构之间由稳定架斜拉杆固定,稳定架斜拉杆起到支撑和稳定上下管机构稳定工作的作用;底座上有斜拉杆挂耳,稳定架斜拉杆取下可放置于挂耳上,使得上下管机构可旋转90°,收放自如,运输安全稳定;底座上焊接液压缸销座,连接3个造斜起升液压缸,稳定地支撑起造斜机构。底座设计强度高,具有稳定可靠的特点。

1.1.2 滑道

滑道包括主滑道和辅助滑道,长6 000mm。滑道中间采用80mm液压缸推动动力伸出臂,伸出行程可达2m。主滑道前端和动力伸出臂后端均有导轮,使动力臂在伸出时减少摩擦;辅助滑道成V形,在工作时也可起到防护板的作用,避免油水污染设备。

1.1.3 动力伸出臂

动力伸出臂由滑道和斜撑承载,动力伸出臂的下端有液压缸活塞杆,与滑道上端的液压缸相配合,满足作业时运载管柱前伸至井口的需要。动力伸出臂上端的V形槽两端有挡销,防止上管拨叉拨管柱时管柱滑出管槽,V形槽两侧均可安装,根据工作需要选择安装位置。由于管柱表面沾有大量稠油,稠油易凝固,增大了管柱与V形管槽之间的摩擦力,容易卡住管柱,不利于管柱下放,动力伸出臂上端的V形槽中间有链条,两端的马达和链轮带动链条工作可顺利移运管柱。

1.1.4 上下管机构

上下管机构主要由上管拨叉、下管拨叉、2个63mm上下管拨叉液压缸和1个100mm支腿液压缸组成。上管时,在上管液压缸的控制下,上管拨叉将管排架上的管柱拨到动力伸出臂的链条上,链条不动,动力臂伸出带动管柱至井口。下管时,管柱由链条带动回到原位,动力臂缩回,造斜机构回落,下管拨叉由液压缸控制,将管柱拨到管排架上。由于现场地面工作环境恶劣,通过支腿液压缸对整个装置进行调平,使该装置在工作时稳定可靠,同时支腿液压缸可根据作业要求调整该装置的高度,如图2所示。

图2 上下管机构结构

1.2 工作流程

以管柱由管排架送至井口为例,该装置的主要作业过程分为以下3个步骤:

1) 拨起管柱 首先调试该装置,使之处于工作状态,然后启动上管机构液压缸工作,该机构中的上管拨叉自动将管排架上的1个管柱拨起,在挡销的限制作用下,使管柱安全地停在动力伸出臂V形槽上方的链条上。

2) 斜起管柱 管柱被拨到动力伸出臂上后,在造斜主副液压缸的控制下斜撑机构开始工作,使得管柱倾斜一定角度,以便前送管柱,实现送管作业。

3) 推送管柱 动力伸出臂沿滑道前进,使得管柱和工作台面有一个相同的定位基准,保证管柱对中移送到指定的位置,完成接送管柱任务。然后逆向运动,退回到初始位置,准备操作下根管柱。

回送管柱则是1个逆过程,管柱随吊卡上行到一定高度,由工人将管柱一端推到V形槽内,吊卡随游车下行,同时V形槽中间的链条在两端的马达和链轮带动下工作,移运管柱,当管柱完全进入到V形槽后,然后动力臂后退,斜撑机构回落,下管拨叉将管柱拨到管排架上,完成回送管柱作业。该装置的整个工作过程如图3所示。

图3 管柱机械化移运装置的管柱处理流程

2 液压系统设计

液压站采用泵埋入式结构,使用型号、排量相同的双联高压齿轮泵,保证流量相同,该泵直接植入液压油箱,由11kW电机直联带动,系统润滑性好,噪声小;泵站出口配置了安全阀、压力表等标准设备。控制阀采用专用4路双向4WE6E-6/CG24Z4型液压电磁阀,集成了电磁溢流阀、调速阀等液压控制阀,确保设备在各种状况下的正常运行。液压缸包括1支100mm造斜起升主液压缸,2支63造斜起升副液压缸,1支80mm前伸液压缸和8支63 mm上下管机构液压缸,4支100mm支腿液压缸。全部采用国产出口级液压缸,进口密封件,确保每天500次以上频次使用5a。

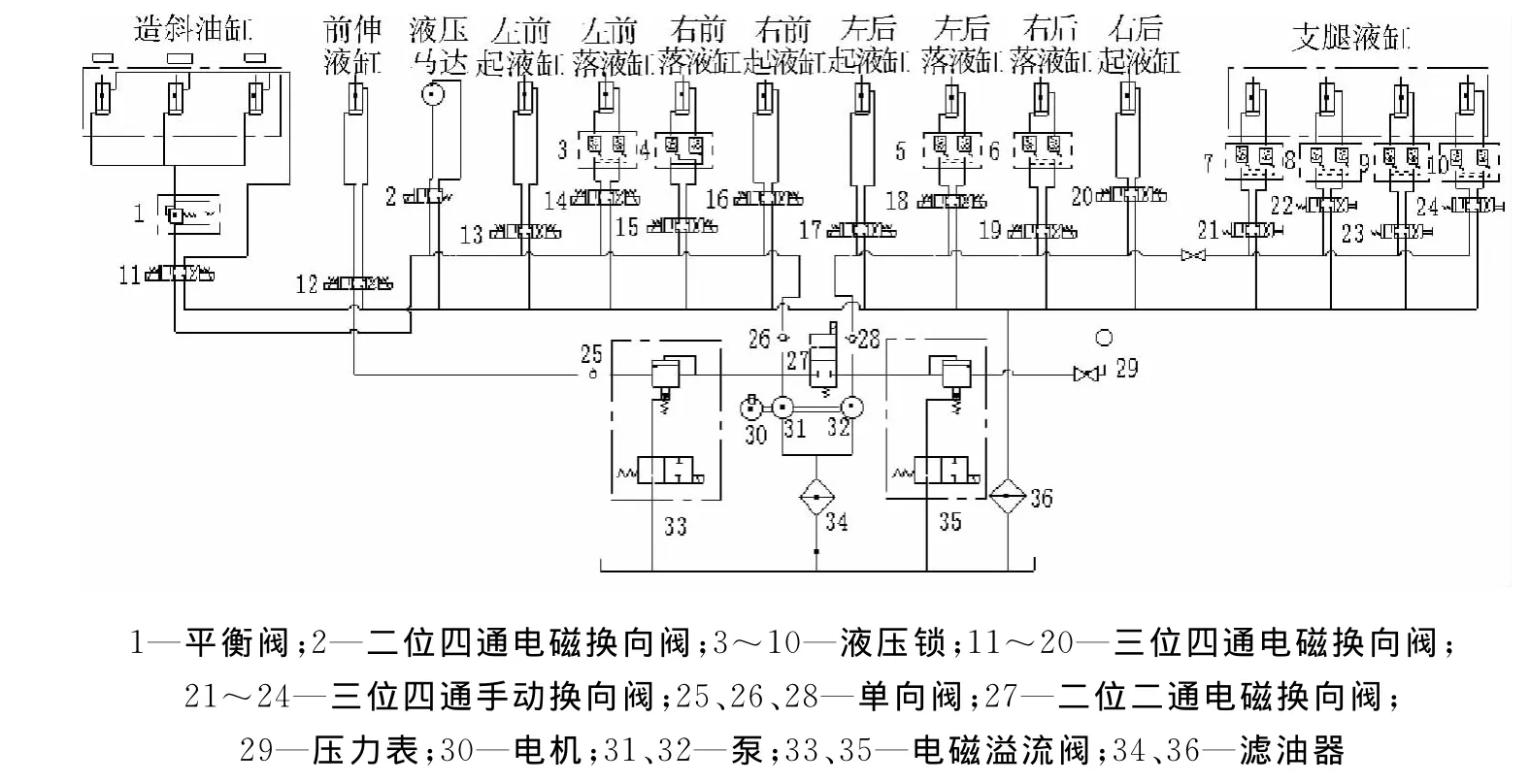

液压系统如图4所示,该液压系统有3条进油路,1条回油路。以前送管柱为例说明整个工作过程:首先,由泵(32)提供动力,通过三位四通手动换向阀(21~24)分别调节支腿液压缸,使该设备平稳后,关闭换向阀;然后,选择左侧上管机构工作,由泵(31,32)提供动力,通过三位四通电磁换向阀(13,17)控制左前起和左后起液压缸,完成上管操作;其次,由泵(31)提供动力,通过三位四通电磁换向阀(11)控制造斜液压缸,完成造斜操作;最后,由泵(31,32)共同提供动力,通过三位四通电磁换向阀(12)控制前伸液压缸,动力臂伸出,将管柱送至井口,完成送管作业。

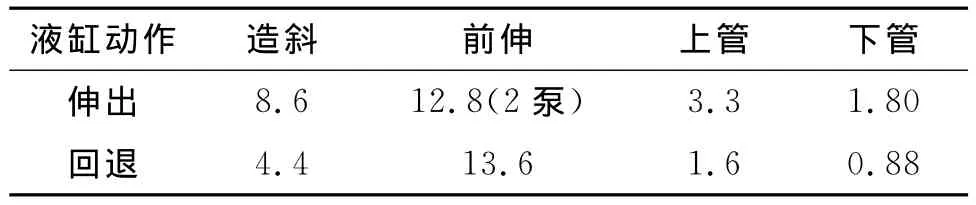

回送管柱时该装置的执行动作为反向,由于稠油易凝固,容易卡住管柱,不利于管柱下放,则由泵(31)提供动力,通过二位四通电磁换向阀(2)控制液压马达工作,链轮带动链条运动,管柱随链条运动,管柱回到原位,之后动力臂退回、造斜机构下落、上下管机构下管,完成回送管柱作业。各液压缸运动时间如表1所示。

表1 各液压缸运行时间 s

3 控制系统组成及原理

控制系统主要包括控制柜、主控制盒、副控制盒和遥控系统。

3.1 控制柜

控制柜是电控系统的核心,包括PLC控制器、变压器、电源开关、接线端子、线夹、警铃、遥控接收器等。该装置的控制系统采用PLC程序完全控制,它依据预先编写的逻辑程序,将操作指令和限位开关反馈信号进行处理,然后对被控对象发出通断命令。

3.2 主控制盒

主控制盒1个,采用集中式设计,安装在上下拨管机构的中间。操作面板全部为操作按钮,实现了控制电机正反转、手动自动切换、左右位选择、自动学习、电源启停、油泵启停等操作,并且有急停按钮,确保整个工作过程的安全。

3.3 副控制盒

副控制盒4个,采用分布式设计,方便工作人员控制该装置工作,分别安装在上下拨管机构的上部。若右侧上下管机构工作时,应在左侧上下管机构上的副控制盒上进行手动调试;反之,左侧上下拨管机构工作时,应在右侧上下管机构上的副控制盒上进行手动调试。副控制盒主要实现了控制该装置的每个动作,完成上下管机构上下拨管、造斜机构起落、动力伸出臂进退的操作。

图4 液压系统设计原理

3.4 遥控系统

遥控系统主要由遥控发射器与遥控接收器组成,可实现对该管柱移运装置所有动作的控制。遥控系统采用400MHz工业通讯频段,有效距离为100m,可远程操控该装置执行动作,完成起下管柱作业,实现了工人可在距井口一定距离的安全区域控制装置动作。

该控制系统实现了手动、半自动、全自动多种模式控制。手动模式操作时,首先将主控制盒上“手动自动切换”按钮切换到手动位置,然后通过主副控制盒上的相应动作的操作按钮完成;半自动模式可通过手动操作与远程操控共同完成该装置整个工作过程的动作;全自动模式通过主控制盒上的“手动自动切换”按钮将手动状态切换到自动状态,在主控制盒上按下“自动学习”按钮进行操作动作的学习,学习过程结束后,按下“手动自动切换”按钮,将装置转换到自动状态。此时,可通过遥控器或者副控制盒上的“一键式上管”、“一键式下管”、“一键式前送”、“一键式回退”、“链传动起”、“链传动停”等按钮完成自动上管和自动下管的全过程。

4 现场应用

截至2012-12,所研制的管柱移运机械化装置在辽河油田已经完成特油超稠油作业井和浅海作业井的6井次现场试验。总体来讲,该装置能够通过手动、半自动和自动3种模式实现管柱在管排架与井口之间的自动移运与排放,效果良好,该装置达到了输送速度1~2根/min的设计要求;通过试验,举升力≥4kN;举升高度都能达到小修作业井口高度;具有性能稳定、自动化程度高、操作简便、降低工人劳动强度、消除安全隐患等优点。井口管柱机械化移运装置工作现场如图5。

图5 井口管柱机械化移运装置工作现场

5 结论

1) 该修井作业管柱机械化移运装置属自主研发,构思新颖,结构简单,技术可行,并能够与现有的修井设备配合使用,实现了管柱移运与排放的自动化操作。

2) 该装置举升力、举升高度和运移速度经过试验,均安全稳定可靠运行,并且实现了手动、半自动、全自动多种模式控制,机械自动化程度较高,对降低劳动强度、提高作业效率和安全性都具有十分重要的现实意义,同时也为进一步提升修井作业相关装备的技术水平提供了可借鉴的思路。

[1]綦耀光,何金平,谢莫华.影响油田小修作业效率的原因分析[J].石油矿场机械,2006,35(4):84-86.

[2]钟功祥,刘 涛,林 宁.不压井修井作业起下管柱装置发展及典型结构[J].石油矿场机械,2012,41(4):69-72.

[3]何 鸿.钻井平台钻杆自动化排放系统方案设计[J].石油矿场机械,2012,41(9):82-84.

[4]谭 云,陈传庆.修井起下作业中的油管机械化排放问题[J].石油机械,1997,25(3):46-48.

[5]赵淑兰,李文彪,聂永晋,等.动力猫道技术国内外现状和发展趋势[J].石油矿场机械,2010,39(2):13-15.