纯电动大客车动力传动系统的研究*

赵立峰,李云清,何 鹏,刘 伟,于秀敏

(1.吉林大学汽车工程学院,长春 130025;2.北京航空航天大学交通科学与工程学院,北京 100191)

前言

电动汽车以其噪声小、零排放等优点成为21世纪的重要交通工具和清洁汽车技术的最佳解决方案[1-2]。纯电动客车动力总成主要包括能源系统、变速系统和驱动系统。动力总成是电动汽车的关键系统[3],决定了整车的动力性和经济性,是电动汽车实用化的关键系统[4]。能源系统主要是由动力电池和相关的管理系统组成。驱动系统是由驱动电机及其控制器、机械变速及传动系统和车轮等构成,动力总成在整车控制系统的协调控制下[5],实现驾驶员的操纵意图。

车辆在城市内行驶,尤其是在大城市或交通高峰期间,平均时速很低,据统计平均为20~40km/h,其起动和停车频繁。针对城市工况特点和电机机械特性,提出了使用手动离合器结合3挡变速器为主要特征的动力传动系统,一方面兼顾了行驶中起停频繁而带来的冲击,以及动力分离和结合频繁问题;另一方面通过3挡变速器满足整车动力要求,并使电机有更高的概率工作在高效区,可提高整车城市工况的经济性。

1 整车概述

电动客车采用传统客车底盘如图1所示,电动客车基本参数见表1。

表1 底盘基本参数

采用传统底盘可利用现有底盘技术,主要对动力传动系统进行设计,同时根据整车对电量的需求配备动力电池箱。

大客车动力传动系统峰值功率由加速性能、爬坡性能和高速行驶指标决定。利用车辆动力学理论,通过计算汽车按要求指标运行的驱动力和行驶阻力平衡方程,得到指标要求下的动力传动系统所需的最大功率。

汽车行驶过程中,尤其是高速行驶时,由于汽车受到的风阻快速增长,所以需求的驱动功率也快速增加。汽车行驶过程中受到的阻力如图2所示。根据最高车速须达到80km/h的设计目标,就可确定最高车速时动力传动系统要提供84kW的功率。

在爬坡工况中,由于要克服坡道阻力,要求动力传动系统提供较大的驱动力克服坡道阻力,所以汽车爬坡过程中动力系统也提供足够大的功率。如图3所示,以15km/h的车速爬坡,坡道按照18%的要求计算,动力系统须提供143kW的动力。

根据动力电机最大功率应满足整车最大功率需求的原则,要求动力系统能提供大于143kW的动力,以满足爬坡极限工况下对动力的峰值需求。

实际平路行驶过程中,峰值功率工作时间很短,以整车最高车速下的功率为额定功率,同时要求提供一定的储备功率,所以额定功率为100kW;以平均车速40km/h行驶时,需要的驱动功率为39.58kW,额定功率可满足过载条件(过载能力系数≥2),因此取电机额定功率为100kW,峰值功率为150kW。

按照车辆爬坡18%的要求,根据动力传动系统可使用的传动比计算,电机峰值转矩≥600N·m,车辆行驶过程中的驱动力和阻力如图4所示。

同时根据储备一定转矩的设计要求,转矩为800N·m比较合适。提高转矩可提升整车的动力性,但是电机质量会随之增加。

2 动力传动系统

电动车动力传动系统主要由能量系统、动力电机、离合器、变速器、传动轴和后车桥组成。

2.1 电机系统

电机驱动系统可高效地把蓄电能转化为机械能输出给传动系统,对于采用超级电容回收系统的电动车,也是回收制动能的关键系统,电机系统主要根据车辆的性能、驾驶需求和车载能源性能来设计。

高速电机(转速在6 000r/min以上的动力电机)成本高、制造工艺复杂,在纯电动大客车上少有应用。电动大客车采用了变速器,使整车对电机系统的转矩和转速等性能要求降低,选用低速电机可满足性能需要,较大地扩大恒功率区系数值有利于整车的动力性,即在电机低速区域获得较大的转矩;过大的系数会增大电机电流和电机驱动系统设计难度。针对我国驱动电机状况,系数在2~4之间为宜。计算出电动机的额定转速应在1 500~3 000r/min之间。针对该车的具体情况,结合主减速器和变速器的速比,额定转速定位为1 600~2 000r/min之间为宜;电动客车针对城市工况设计,额定转速较低有利于客车行驶过程中更多地使用电机高效区,额定转速较高有利于客车的动力性。

但在汽车的行驶速度一定时,如考虑直接挡为正常行驶挡,电动机的额定转速越高,则传动速比越大,有可能加大主减速器的速比和尺寸。因此电动机额定转速的选择应视具体情况,综合考虑以上因素来确定。确定额定转速为1 600~2 000r/min,最高转速为3倍额定转速。永磁无刷直流电机的机械特性如图5所示,在达到额定转速前是恒转矩输出,在额定转速后是恒功率输出。电机低速大转矩特性有利城市工况下的频繁起动,较传统汽车而言,综合效率非常高。

2.2 变速系统研究

目前,纯电动客车有的采用两挡机械变速器,其缺点是不能充分发挥电机特点,导致整车经济性较低和整车动力性能差等一系列问题,同时在没有离合器的情况下,两挡变速器的换挡操纵通常是在车速较慢的情况下完成,行车过程中不便换挡,对车辆的操纵性能带来很大的影响。纯电动客车有的采用机械式自动变速器,从AMT目前的情况来看,由于增加了自动换挡结构,其可靠性下降,在实际使用中存在问题;而且动力传动系统成本增加较大。综上所述,手动机械式变速器是目前最为高效的解决方案。采用3挡变速器后,可提高整车的动力性,尤其是对改善车辆起步性能的效果显著,通过调整齿轮速比可进一步改善动力性能;使用变速器后,可使动力电机的高效区覆盖车辆行驶的低速区域,对通常采用两挡和减速器的变速系统而言,高效区域覆盖的车速区域较小,3挡变速器使电机高效区整体覆盖范围增大,可有效提高整车能耗经济性。如图6所示,图中圆圈区域为电机高效区域,采用3挡变速器后高效区显著增大。

2.3 电池系统

目前用于车辆的动力电池主要有铅酸蓄电池、镍镉电池、磷酸铁锂电池和镍氢电池等。

铅酸电池具有成本低、使用范围广等方面的优点,但是有能量密度低和寿命短等缺点,目前仍然有广泛的应用。磷酸铁锂电池具有成本低、环保性能好和安全性好等优点,但是能量密度一般、制造工艺复杂。锂离子类电池具有性能较为优异的特点,其性能的提高和成本降低的潜力都比较大,所以锂离子电池是目前纯电动汽车的最佳动力电池选择。

电动车能耗计算与传统车辆类似,采用单位里程电能消耗进行评价[6]

式中:e为电动汽车的单位里程能耗;E为电动车电池总能量;s为电动车续驶里程;En为电池额定总能量;ξE为实际可用能量系数。

电动汽车比能耗为

式中:e0为电动车比能耗;m为电动车整车质量。

续驶里程s为

3 动力传动系统工况特性研究

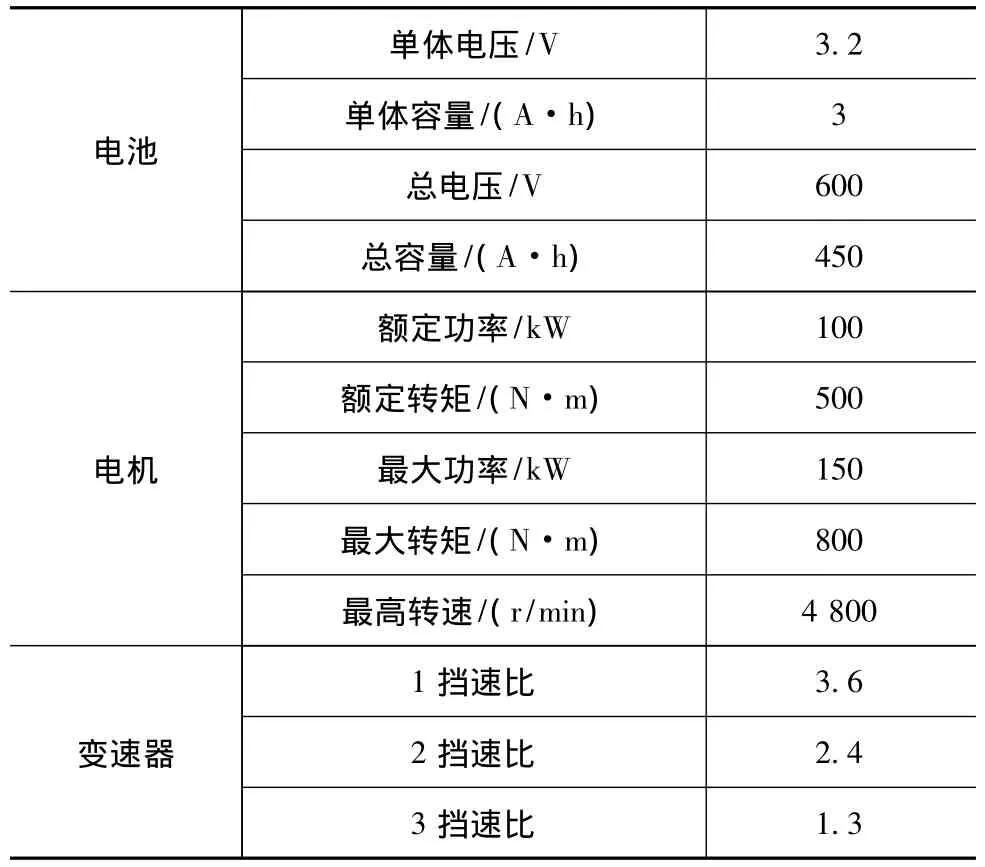

动力传动系统的基本参数见表2。

表2 动力传动系统基本参数

动力传动系统特性分析时采用的典型城市工况如图7所示。在城市道路行驶时,起动和停车频繁,平均时速只有20~30km/h,在实际应用中须使动力传动系统具有良好的低速工况经济性。

图8为运行工况点在电机特性图上的分布。由图可见,在转速1 500~3 000r/min区间,工况出现的概率较高,根据电机机械特性,在1倍~2倍基速区间是电机的高效区间,同时在此区间电机转矩较大时效率较高,典型城市工况基本映射在电机高效率区间,使用工况逆向匹配电机效率区间的方法,可充分利用电机效率特性,进一步提高整车经济性。

4 整车动力性研究

4.1 整车能耗计算

基于车辆动力学理论,对整车进行了仿真,车辆行驶过程中能量系统的状态如图9所示。如果开启制动能回收,续驶里程延长约10%;行驶过程中时速40km/h,实际消耗功率约20kW,电动车能量消耗1.02kW·h/km,车辆匀速行驶过程能耗较为节约,频繁制动和起动是能耗增加的主要因素。

4.2 道路测试

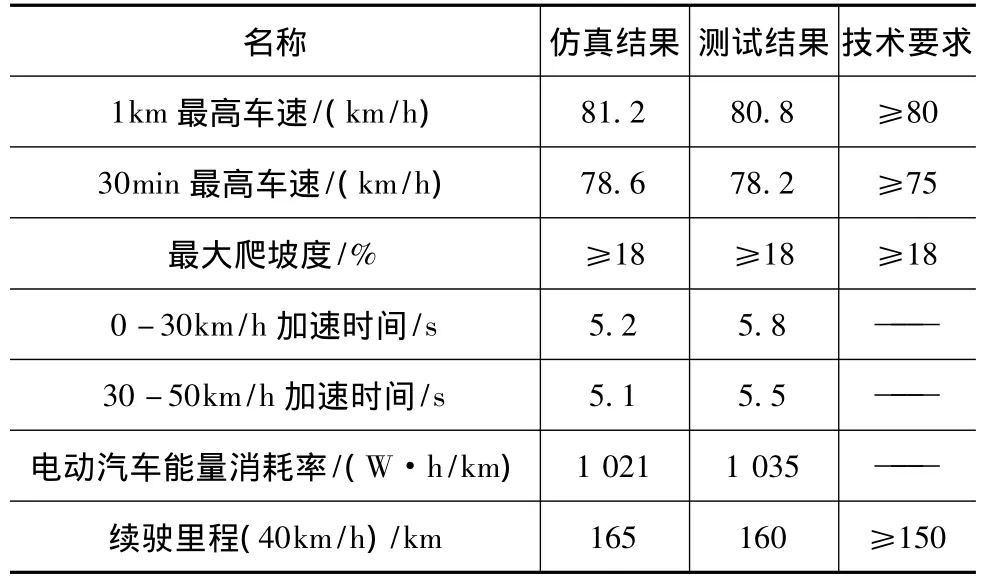

按照国家规定标准,对样车进行了道路测试,具体结果见表3。车辆基本性能达到技术要求,说明所采用的动力传动系统是一种有效的解决方案。

表3 整车测试结果

5 结论

(1)用于城市公交的电动客车,针对城市工况下的低速、频繁停车和起动等为特征的行驶特点,通过动力传动系统的逆向匹配,使电机在城市工况中更多地工作在高效区。

(2)动力传动总成系统匹配特性主要有电机机械特性、离合器特性、变速器各挡速比以及主减速器速比和轮胎尺寸等,通过动力传动系统特性匹配,满足整车爬坡、高速和起动等动力要求,同时兼顾整车能耗的经济性。

[1] 陈清泉,孙逢春,祝嘉光.现代电动汽车技术[M].北京:北京理工大学出版社,2002.

[2] 李国良,初亮,鲁和安.电动汽车续驶里程的影响因素[J].吉林工业大学学报,2000,30(3):20-30.

[3] 王文伟,孙逢春,林程.电动客车动力系统研究[J].汽车工程,2006,28(9):786-791.

[4] 杜发荣,吴志新.电动汽车传动系统参数设计和续驶里程研究[J].农业机械学报,2006,37(11):10-11.

[5] 席军强,王雷,付文清,等.纯电动客车自动机械变速器换挡过程控制[J].北京理工大学学报,2010,30(1):42-45.

[6] 何洪文,余晓江,孙逢春.电动车辆设计中的匹配理论研究[J].北京理工大学学报,2002,22(6):12-15.