图像处理技术在小孔检测中的应用

周丽娟,黄 权

(中国兵器工业第五八研究所弹药中心,四川 绵阳 621000)

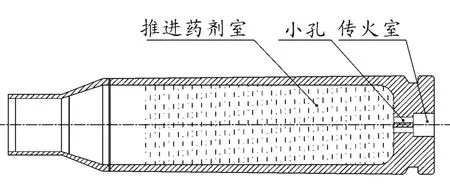

在某弹药产品部件(图1)的传火室与推进药剂室之间的小孔的完整性,是关系到该弹药产品在射击过程中是否存在哑火等致命故障的关键。因此该小孔检测的正确性对该弹药产品装配质量有着至关重要的影响。但是,传统的机械检测受机加精度的影响,存在一定的固有误差,无法准确检测到该部件的小孔是半个孔或各种不完整孔的情况。此外,该弹药产品装配生产线的生产节拍高达1发/s,物流时间分配0.4 s,则实际用于检测的工作时间仅有0.6 s。一般的光电传感器无法满足在如此短的时间内完成数据采集和A/D转换,且光电传感器光源发光和光敏元件接收光都存在不均匀性,会产生误判和漏判等问题。

图像处理技术在20世纪60年代以后发展迅速,目前在工程学、物理学、医学甚至社会科学领域应用广泛[1]。它将图形图像进行数字化后,转化为计算机能够处理的数字形式,这样就易于同设计信息及加工控制信息集成,在现代自动化生产过程中,图像处理技术被广泛用于产品检验和质量控制等领域。

CCD(Charge Coupled Devices)即电荷耦合器件,是一种高性能微型图像传感器[2]。CCD具有灵敏度高、光谱响应宽、集成度高、维护方便、成本低廉等一系列优点,因此有着广泛的应用,是现代最重要的图像传感器之一。

在该弹药产品的装配生产中采用高速CCD相机和图像处理技术对小孔进行检测可以满足需求。

图1 弹药部件结构示意图

1 小孔检测系统实现

1.1 系统机械结构

为了保证图像处理的质量和可靠性,首先在机械上对待测工件进行准确定位。主要采用V形槽和前后自动夹紧挡块,确保待测工件在检测过程中无转动、串动和偏移等。其机械机构原理图如图2所示。

1.2 系统检测原理

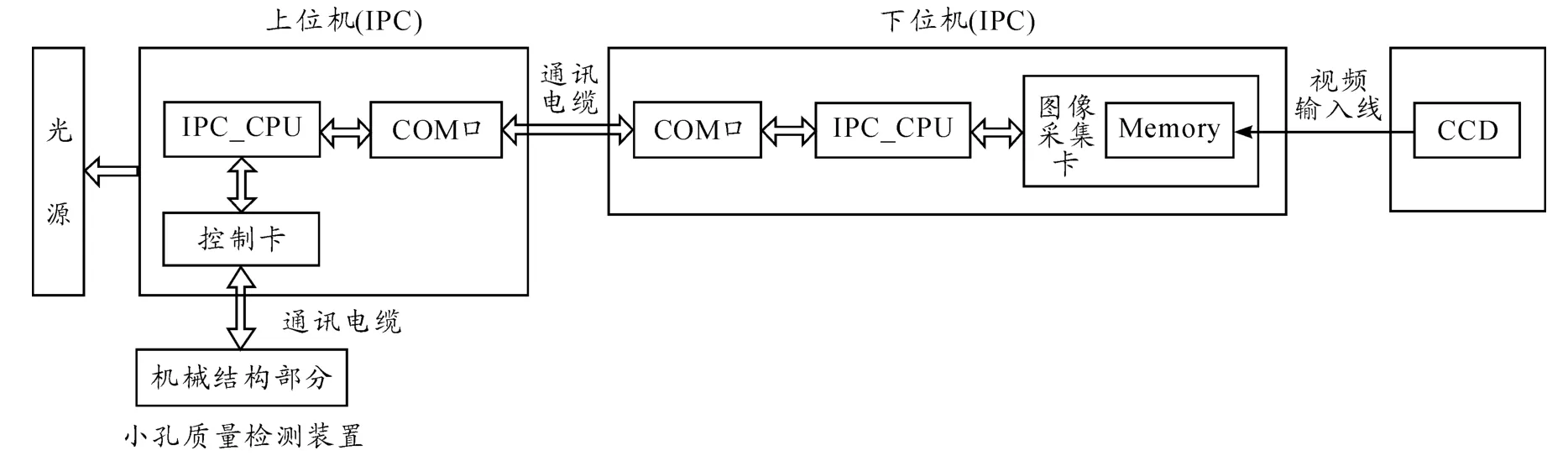

采用图像处理方法检测小孔的检测原理是使用高分辨率的CCD镜头和高分辨率高精度光学镜头,并配以高速图像采集卡以高抗干扰性工业级计算机为基础平台进行实时检测。整个检测系统由图像处理系统、控制器和操作机组成,其结构组成如图3所示。

图2 小孔高速检测专机机械机构示意图

图3 小孔检测系统硬件结构示意图

小孔检测系统的工作原理是通过CCD镜头采集到待测工件底圆的单帧图像,将图像送至图像采集卡中并在图像采集卡中进行A/D转换,将模拟信号转换为计算机可以识别的数字信号,然后经过一系列的算法处理分析出检测结构,并将结果通过串口通讯的方式传送至主控制系统,由主控制系统作出判断实现相应的动作。

1.3 CCD相机及取镜选择

根据小孔检测要求,检测CCD镜头的取镜范围应在待测工件底圆范围之内,即取镜范围尺寸小于待测工件底圆内接正方形尺寸,如图4所示。

图4 CCD镜头取镜范围示意图

图4中的正方形框尺寸为19 mm×19 mm,为取镜范围的最大值。由于机械定位精度可能使采集到的图像中存在待测工件底圆以外的信息,使图像中存在干扰点,为避免干扰对检测结果产生的影响应将取镜范围在图中正方形框的基础上缩小尺寸。拟订取镜范围为15 mm×15 mm即图中虚线框范围,为了提高检测精度本系统采用1/2英寸160万像素1280×1280的CCD镜头,则检测精度为0.012 mm/pix,而实际调试过程中可知小孔的飞边、毛刺尺寸都在0.5 mm以上,远远大于系统本身的检测精度,所以采用1/2英寸160万像素1280×1280的CCD镜头和15 mm×15 mm的取镜范围满足检测的精度要求。

1.4 光学镜头选取

在图像处理系统当中,光学镜头是与CCD相机同样重要的元器件,若光学镜头的选择与CCD不配套则可能使成像效果恶化。

对于任何光学元件都不可避免的面临两个问题:色散和色差。色散与光学元件的形状和制造误差无关,而是与材料本身的物理性质有关,还与光线的波长有关。同一种光学材料,波长越短、折射率越高。一般用ne(材料对绿色的e光的折射率)表示材料的折射率,用阿贝数ve=(ne-1)/(nF-nc)表示材料的相对色散。阿贝数越高,色散越小。第二个字母(下标)表示夫朗和费对应谱线的波长。F是红光,e是绿光,c是蓝光。每一条夫朗和费谱线都有固定不变的波长,因而成了光学设计中的标准波长。

色差则是与光学元件的几何尺寸相关而与材质无关。从几何光学原理讲,镜头等效于一个单片凸透镜。凸透镜的焦距,与镜面两边曲率和玻璃的折射率有关。如果镜片形状固定,那只与制造镜片材料的折射率有关。简单地说,色差使镜头产生景深,即不同波长(颜色)的光波在光轴上或与光轴垂直的平面上没有聚集在一点而是聚集在一个区域,该区域就是景深。景深使采集到的图像出现弥散圆等现象,在远景图片中景深的影响可以忽略,但在近景图像如本系统中的应用时景深的影响则是一个不可忽略的影响因素。

为了消除或降低色差对检测生产的影响,本检测系统中的镜头采用消色差镜头APO(APO是英文Apochromatic的缩写,意为“复消色差的”),以达到与CCD之间的最佳搭配效果。

1.5 光源选择

针对小孔检测的实际应用情况,除选用消色差镜头外本系统在选用光源时选择了纯净、均匀、稳定的单色光(选定为红色光源)。根据本课题研究的需要,光源波长的波动范围确定在10 nm以内,可保证光源的发光纯净。若光源的波长波动太大,在照明区域的某些部分会出现明暗不一致、颜色不一致的光斑,则采集的图像在该区域的灰度就不能反映该区域真正的灰度值,从而导致错判和误判,具体情况如图5所示。

图5(b)为波长波动范围小的光源的照明效果,图5(c)中(1)为正常波长的白色光,(2)、(3)分别为波长过长的白色光和波长过短的白色光,其颜色和光通量都有所差异,得到的照明结果是图5(d)中所示的明暗参差不齐的光带。由图5可以看出波长波动范围小的光源的照明质量比较理想。

图5 光源波长不一致的照明结果

发光均匀是指在整个光照区域内发光强度保持一致,若不考虑发光二极管的光波波长对发光强度的影响(即认为所有发光二极管的光波波长保持一致),则整个光照区域内发光强度的变化主要取决于光源的分布情况。光源内发光二极管(LED)呈矩形阵列均匀分布,分布尺寸误差<0.01 mm,可保证光源的发光均匀。光源发光点是否均匀也是影响采集图像质量的重要因素,若发光二极管的分布不够均匀,则照明区域发光强度分布不一致,在整个照明区域里发光强度为变量,照明效果也会受到影响。具体情况可由图6说明。

图6(b)为发光强度稳定的光源的照明效果,图6(c)中(1)为正常发光强度的白色光,(2)、(3)分别为发光强度过大的白色光和发光强度过小的白色光,其明暗程度有所差异,得到的照明结果是图6(d)中明暗参差不齐的光带。由图6可以看出发光强度稳定的光源的照明质量比较理想。

1.6 图像处理系统

图像处理系统中图像采集卡是连接信号采集部分与数据处理部分的中间环节,其A/D转换的速度对检测速度有至关重要的影响。本系统选用实时采集卡,采集速度为40帧/s,可连续采集动态图像。

图6 光源光通量不一致的照明结果

本系统的处理过程是通过图像采集部件采集原始图像,然后对原始图像进行一系列的预处理,得到满足识别和检测要求的清晰图像,再经过图像识别,提取出图像中检测所需的图像特征量,最后以图像特征量为基础数据经过数学计算得出检测结果。

在图像处理之前先要进行图像采集,在图像采集过程中必然出现图像退化现象[3],而光源和现场照明情况的影响也会使图像发生几何畸变,所以在图像处理中首先要设计一个图像复原环节,将图像复原为本来面貌。图像复原处理后的图像边缘不够突出,仍然不能满足图像识别的要求,所以在图像恢复之后设计有图像增强环节,使检测所需的图像特征量更加突出,更容易提取。所采集的图像在经过复原去噪、校正几何畸变、边缘增强等处理后,对比度、几何尺寸、边缘清晰度等都能够达到处理要求,为了能够准确地找到图像中的边缘,在图像处理过程中设计了图像分割这一重要环节,提取出准确的检测所需的图像特征量。最后以图像特征量为基础数据进行数学计算,并得出最终的检测结果。检测系统流程图如图7所示。

在经过复原、增强处理后,系统得到一幅基本真实、清晰的图像,然后开始对图像进行分析。分析的过程如下:

逐行扫描图像,逐一比较每一行相邻像素之间的灰度差并记忆,直至找到差值最大的两的像素记录灰度值大(比较亮)的像素的灰度值为α1,灰度值小的(比较暗)的像素的灰度值为α2,并记录该点坐标A1;

继续扫描,当再次发现当前行中灰度值与α1接近的像素时,记录该点坐标A2;

重复上两个步骤,直至找到第二个小孔的两个点C1、C2;

纵向扫描图像,逐一比较每一列相邻像素之间的灰度差并记忆,直至找到差值最大的两的像素记录灰度值大(比较亮)的像素的灰度值为α1,灰度值小的(比较暗)的像素的灰度值为α2,并记录该点坐标B1;

继续扫描,当再次发现当前列中灰度值与α1接近的像素时,记录该点坐标B2;

重复上两个步骤,直至找到第二个小孔的两个点D1、D2;

在(A1,B1)至(A2,B2)矩形框内统计灰度值大于 α1的像素,若统计数字超过预先设定的门槛值β则该小孔合格,若低于门槛值 β则该小孔不合格;在(C1,D1)至(C2,D2)矩形框内重复上一步操作;若两个小孔检测均合格,则这发待测工件合格;若任一小孔不合格,则这发待测工件不合格。算法原理图如图8所示。

图7 检测过程流程

图8 算法原理示意图

由以上的算法分析可知,图像中小孔的位置灰度值比较大(比较亮),其他位置灰度值比较小(比较暗),A1、C1可以认为是小孔在x方向直径的一个端点,A2、C2则可以认为是小孔在x方向直径的另外一个端点;同理,B1、B2、D1、D2是小孔在y方向直径的端点。以 (A1,B1)、(A2,B2)和( C1,D1)、(C2,D2)为端点的矩形框基本上将两个小孔包括在内,也就是说矩形框中的像素的灰度值应该比较接近α1,若小于α1的像素很多即大于α1的像素数小于预先设定的门槛值β说明小孔被堵住一部分或完全堵死,则该小孔检测不合格。

2 结束语

通过对CCD相机、镜头、光源的合理选取,对图像处理算法的优化,图像处理系统能够实现小孔在线检测和判断,极大的提高工作效率和保证产品质量。在实际调试过程中调节门槛值β为一个适当的值可以将误判率降至最低,实际应用过程中为了保证不会出现将不合格的待测工件误判为合格的待测工件,可将门槛值β略微调高。

[1]李云飞,姜晓峰.计算机图像图像技术与应用教程[M].北京:北京希望电子出版社,2002.

[2]宋爱群,黄元庆.CCD图像传感器的应用技术与发展趋势[J].电子测量与仪器学报,2007(增刊):301-304.

[3]Castleman K R.数字图像处理[M].朱志刚,译.北京:电子工业出版社,2002.

[4]闫枫.视觉检测系统中的光源照明方法[J].兵工自动化,2006(11):72-74.

[5]闫枫.计算机视觉中的信息融合技术[J].兵工自动化,2006(8):101-103.