基于状态监测与故障诊断在风电机组上的应用分析

谢松汕,许宝杰,吴国新,左云波

(北京信息科技大学 100192)

0 引言

二十世纪六十年代后期,才开始研究关于机械设备的监测与诊断技术,它的发展与航天和军事工业的发展密切相关。故障诊断技术的开发起源于美国,随着这种技术的需求越来越迫切,日本、法国、德国等其他国家也紧随其后进行研究。七十年代初,部分发达国家开始将状态监测与诊断系统安装在现场并投入使用。随着电子计算机、信号处理、现代测试等技术、监测和诊断系统的快速发展,功能变得更加多样化,集中式的系统已慢慢被分布式并行系统所取代;无论是功能还是性能都有很大的改善,由原先只是简单的监测与诊断过渡到集成化的监测与诊断,另外还具有控制与管理的功能;之前所监测的对象是某一台机组,现在能监测不同区域的多台机组;并且在能源、航空及化工等等多个与国民经济密切相关的领域得到广泛的应用。

1 状态监测与故障诊断系统的基本结构

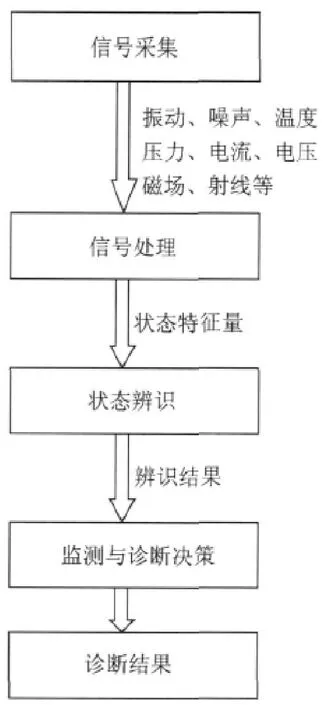

信号采集是由传感器完成的,而传感器通常是装置在设备上或旁边,采集到的信号经过调试、采样后传输到信号处理部分,信息处理即是对信息进行筛选,然后得到状态特征量,接着再对状态进行辨识,并得到一个结果,下一步就是监测与诊断决策部分,最后将设备的诊断决策结果输出。图1中间的三个板块通常是凭借计算机和专门的设备进行的。

2 状态监测与故障诊断系统的支撑技术

故障机理指的是使设备故障发生物理或化学变化的原因和原理。设备故障机理要以物理、数学等理科方面的理论知识作为依据。分析设备故障机理,确定一个恰当的特征参数,另外还需要选择容易识别的方法。所以能否正确地监测与诊断预设对象的基础是对故障机理进行分析。若要辨识状态,则需要得到辨别与决策技术的支持。状态辨识和状态监测与故障诊断是相互关联的,目前常用和研究中的状态识别方法比较多,例如:时域模型识别法、模糊诊断法、距离函数分类法、贝叶斯分析法、灰色模型诊断方法等;人工智能的发展还衍生出很多相应的诊断方法,例如:基于神经网络、遗传算法及数据挖掘等。而在分析信号转换时,则要使用传统和新型的信号处理技术。为什么要进行信号分析呢?因为这样可以更加方便的对信号进行识别,使信号的形式发生变化,筛选出有帮助的信息,从而可以预测、辨识正在研究的信息。研究信号分析以及如何处理是设备故障诊断技术中比较重要的环节,同时也是现在一项比较热门的理论研究;传统的信号分析方法包括滤波技术和频谱分析技术。

图1 —状态监测与故障诊断系统的主要组成部分

频谱分析中常用的分析方法包括:实时分析、倒谱分析、小波、局域波、分形几何和模糊技术等分析方法。特别像局域波、模糊技术等分析方法是最近几年才开始被广泛应用的,而这种设备诊断中新技术的应用,都大大促进了设备故障诊断技术的发展。

3 风电机组状态监测与故障诊断

德国专家的研究项目中曾统计了250MW的风电机组监测时的状况,1992-1993两年时间中共维修5500次,其中约1380次故障是因为部件松动、老化和坏掉。因为机组的重要部件不仅价格比较高,更换起来也比较复杂,而状态监测与故障诊断系统的优势在于它能对程序进行维护与改进,有效的控制成本,鉴于这点,引入状态监测与故障诊断系统是目前风电机组应用维护方面的一个发展方向,还有对时间、特性的分析等,可以事先估计某部件将会发生什么故障。现在在风电机组上状态监测常见的应用分析包括:叶片的振动、传动部件的振动、声学和光纤应变、油质量、电子部件的热谱、电能的时域和频域等;还有重要部件的趋势响应函数和传统的耳眼监测。像Bently Nevada(通用公司)、SKF WindCon(SKF公司)等风电机组的检测系统已经商业化。近期出现了新型运用光纤技术的智能监测系统,有些公司(例如LM公司)研究并运用这类系统进行监测和观察,风电机组状态监测与故障诊断基本方法主要有以下几个。

3.1 振动监测

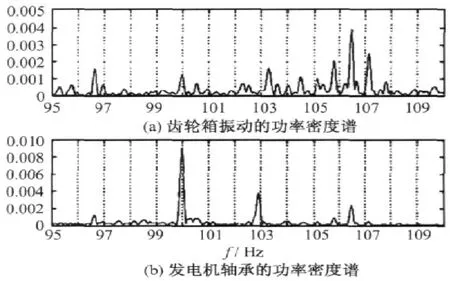

机械振动是机械设备运行中不可避免的现象,当设备出现异常反应时,通常振动就会加强,从而对性能有影响,包括精确度、磨损程度等,加大破坏和振动,一直这样反反复复,最终致使问题和损坏的发生。振动分析法的使用能够精确的检测和诊断多种机械设备故障,如转子不平衡、轴承不对称或不紧、部件变形、摩擦或损坏等等。振动监测在风电机组中大部分是监测系统的轴承和齿轮,叶片的监测也有但涉及比较少。统计已经出现的故障情况,可以知道大部分情况是轴承和齿轮部件的磨损,具体表现为腐蚀、微动、粘附和空气氧化等磨损。振动信号的分析方法有:幅值分析、频谱分析、时域分析、包络解调法等。

图2 —振动信号分析

上图(a)中105-107之间最高峰处的值即是一级行星齿轮啮合频率,边频间隔即是轴的旋转频率(0.67赫兹)。这种方法探测到故障的依据是只需监测到某个故障频率。(b)是发电机轴承的功率密度谱。监测风电机组的振动不同于一般机械设备,它比较特殊:首先,因为水平轴风电机组是在几十米的高空中运行,高空中的大气和风会干扰机械设备系统的正常运行,它的载荷变化并不是那么容易,特别是国内有些风电场是建在山地和崎岖的高原,当地气压也不同于其他地方,风电机组长期在复杂的载荷变化下运行。而风的力度和方向无法确定,故风电机组的转动速度也无法确定。这些都是导致设备振动信号分析复杂化的因素。另外,目前的风力发电机组状态监测技术还不够成熟,没有足够的经验可以借鉴和学习,因此还有很长一段摸索和实践的路要走。

3.2 油液分析

油液分析监测技术可知道设备操作中的零部件和润滑的磨损情况,这个主要是借助对油内磨屑微粒、设备润滑油和液压油的自身性能的分析和监测。这种技术还可以监测机械的零部件磨损的变化全过程:磨合→轻微磨损→严重磨损。它对机械磨损研究和设备状态监测与故障诊断有着重要意义,如机械磨损部位、磨损机理的研究及在监测时能进行不停机故障诊断。油液分析监测是一种既有效又全面的设备状态监控和故障诊断技术,不仅能够掌握设备的运行状态,还能监控润滑油的质量。油样分析的工作流程:取样→油样分析→故障诊断→用户反馈,油液分析的常用方法有铁谱与光谱分析和油液理化分析技术等。油液分析的主要是对油液质量和机组部件的状态进行监测和分析,取样后离线分析法是机械的油液分析中最常使用的。如今随着传感器技术的提升,在线传感器无论是在成本还是功能方面都能达到状态监测的要求,故风电机组的油液在线监测也是未来发展的一个方向。

图3(a)是风机2004年4月至2004年7月的磨粒测量图。图中线1代表风机每日平均磨粒测量值,线2代表每日平均发电量。图(b)是7月4日的磨粒测量图,线1代表风机每分钟的磨粒测量值,线2代表每分钟的平均发电量。由图可知,风机转速比较低时,风机磨损相对也比较低。

3.3 温度记录

温度记录主要是监测和辨识电子、电气部件发生的故障。若热点显示为零,则可以迅速识别出元件损坏或者接触不良。

3.4 应变测量

风电机组中叶片的应变测量对叶片寿命的预测有很大的帮助,能够确保叶片在适当的应力范围内运行。通常测量部件应变是使用应变仪,但是一般普通应变仪的使用寿命相对来说有点短,所以状态监测一般不会选择它。光纤布拉格光栅传感器,缩写FBG有较多优势,如寿命长、外形小巧、抗腐蚀和抗干扰能力强等,是一款很适合风电机组叶片监测的传感器。但是目前FBG的价格比较高,且技术水平还不够成熟,因此并没有被广泛运用。不过以现在的发展趋势来看,风机叶片的应变监测在不久的将来会被广泛应用于风电机组的状态监测。

图4 —叶片中的FBG的位置

上图是国外某公司在风电机组叶片状态监测系统的相关项目中FBG在风电机组叶片上的安装位置图。三个FBG应变传感器和一个FBG温度传感器分别安装在两个叶片的张力侧,另一个叶片除此之外还安装了三个FBG应变传感器在压力侧对应的地方。图中还对传感器与轮毂的间距做出了标注。图6是装有六个FBG应变传感器工作时的叶片应变图。刚开始的100秒是风机开始运行的过程,在调整桨叶旋转一圈后螺旋的距离;随后的2分钟,叶片的旋转进入正常速度,叶片自身有一定的重量,周期振动是0.2赫兹,在空气动力载荷上出现清楚的分层现象。最后转轮停止转动,叶片旋转至对应的位置。

综上所述,风电机组运用状态监测与故障诊断技术对主要部件的内在故障进行监测、识别与诊断,可能会使初期阶段的投资加大,但是对后面的工作是有益的,如:能够节约因维修而使风电机停止运行的时间,提高维修工作效率,可事先维修将会发生故障的部件,由此可见,初期的投资是有回报的,因为这种技术可以为厂商创造显而易见的利益。

[1]龙泉,刘永前,杨勇平.状态监测与故障诊断在风电机组上的应用 [J].现代电力,2008,(06):55-59.

[2]梁伟宸,许湘莲,庞可,杨明明.风电机组故障诊断实现方法探讨 [J].高压电器,2011,(08):57-62+67.

[3]苏连成,李兴林,李小俚,张燕辽,张仰平.风电机组轴承的状态监测和故障诊断与运行维护[J].轴承,2012,(01):47-53.

[4]辛卫东,马志勇,滕伟,何缨,柳亦兵.振动监测技术在风电机组齿轮箱故障诊断中的应用[J].中国电力,2012,(05):77-80.