65Mn热轧宽钢带冶炼生产研究与应用

储彬彬

(山东省莱芜市钢城区山东股份莱芜分公司炼铁厂,山东 莱钢 271104)

优质热轧窄带钢广泛应用于建筑、五金等轻工领域,在钢铁市场中占有较大的份额,65Mn作为常用的碳素弹簧钢在钢材总产量中占有很大比例。普碳钢市场已经处于饱和状态,售价偏低且竞争激烈。为提高产品的经济效益,增加市场竞争力,65Mn优质高碳钢热轧窄带钢是制造弹簧金属制品的重要原料,产品附加值高,质量要求严格,以往大多采用电炉工艺生产。为适应市场需求,河北钢铁集团承钢公司在转炉上对该钢种进行了试制,各项性能指标达到了要求。目前经过不断优化工艺、跟踪用户使用,不断改进,目前已形成批量生产能力,且完全满足了用户需求,成为新的利润增长点。

1 工艺流程及化学成分

1.1 工艺流程

铁水脱s预处理一转炉冶炼一LF精炼一带钢坯连铸一合格连铸坯准备一加热一高压水除鳞一轧制一平板运输链冷却一入库

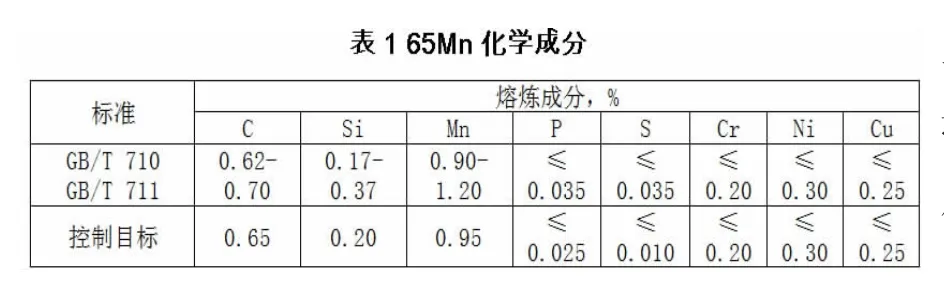

1.2 化学成分

该钢种的化学成分国家标准及生产控制标准如表1所示中。

2 冶炼工艺

2.1 转炉冶炼

入炉原料必须满足转炉工艺技术要求,要求采用干燥的原材物料;严格装入量,误差小于±2吨。底吹模式采用E模式,冶炼10分钟后底吹改为吹氩模式。终渣碱度控制在3.0~3.5范围内。渣料必须于终点前3分钟加完,全程渣子化好、化透,终渣不透不允许放钢。采用红净钢包,钢包烘烤温度≥900℃。采用滑板挡渣出钢,保证包内渣厚≤150mm,出钢时加入600kg/炉合成渣。放钢时间不小于3min。采用碳化硅、高碳锰铁、硅铁、铝锰铁进行脱氧合金化。脱氧剂参考加入量:碳化硅2.0-3.0kg/t钢,铝锰铁1.0kg/t钢,视钢水具体情况可适当增减。增碳剂采用碳粉,增碳剂应对准钢流均匀加入,在出钢3/4前加完,碳含量按0.55-0.63%控制。如遇碳粉潮湿情况,需用电极粉进行增碳。

?

2.2 精炼操作

钢包到精炼后立即进行测温、定氧、吹氩。氩气压力、流量以渣面轻微翻动不露钢水为宜。

(1)加热制度:通电开始时,采用高电压、低电流长弧操作,炉渣化好后,采用低电压、高电流埋弧作业。因外部原因造成精炼炉不能出钢,必须在低温状态下保温。

(2)脱氧制度:采用碳化硅、碳化钙、铝粒或铝线进行脱氧。终渣碱度尽量控制在2.2以上。出站前顶渣须为白渣或黄白渣。

(3)吹氩制度:全程底吹氩搅拌,前期可根据情况适当调高氩气压力,出站前采用小压力软吹,保证夹杂物上浮。

加料后8分钟,且顶渣化好后,取样分析、测温,根据化学成分取样分析结果,进行成份微调。若碳含量偏低,可喂入碳线或加碳粉进行增碳。如遇碳粉潮湿情况,需用电极粉进行增碳。钢水出站前,根据钢中铝含量每炉喂入250-400m钙铁线进行钙化处理。LF精炼冶炼时间不低于25分钟,软吹时间不得低于12分钟,软吹要求包内钢液微动,钢水不得裸露。

2.3 连铸操作

65Mn可与60Mn、70Mn混浇,混浇部分按低牌号产品判定,除此之外需异钢种热换中间包。拉速控制范围1.0-1.15m/min。结晶器保护渣:使用高碳钢保护渣。结晶器振动沿用现有模式。二次冷却采用弱冷模式,比水量0.5L/kg钢。中间包采用碱性覆盖剂结合碳化稻壳进行覆盖,保证中包液面覆盖良好。全程保护浇注。铸坯下线后如需落地,则需堆垛避风存放,冬季必须放置在热坯垛中间缓冷。

3 内部质量控制

(1)钢水温度控制是提高铸坯质量的重要环节,对过热度高易造成钢水在凝固过程中大的温度梯度,促使柱状晶的生长,从而在凝固前沿彼此搭接产生所谓“搭桥”,阻止或妨碍钢水进入收缩孔穴,产生铸坯中心疏松、缩孔,加剧中心偏析。依照液相线温度计算结果及生产节奏要求,我厂中包钢水温度严格控制在1495℃-1510℃,钢水过热度按照15℃~30℃控制。生产实践表明,该温度控制较为合理。

(2)对中高碳钢种钢种来说,合理拉速限定十分重要,过高易造成漏钢、拉断等生产事故,而且随着拉速的提高,钢水在结晶器中的流动状态更加激烈,传热及凝固过程易于波动,导致钢水中夹杂物上浮困难;也易使钢液凝固速度降低,延长液相穴长度,液相穴钢流在二冷区的湍流影响范围加大,易于引发内裂和偏析缺陷。我们根据实际生产经验,拉速控制在≤1.4m/min,生产较为稳定。

4 轧制工艺

65Mn碳含量较高、轧制变形抗力较大。粗轧阶段充分利用出炉坯温度高、塑性好的有利条件,实现较大变形,以减轻精轧机组的负荷,因此中间坯目标厚度控制在28-34mm。为保证表面质量,高压水除鳞全部投入使用。为避免后两架精轧轧辊损伤,应尽量降低后两架轧机轧制压下率,并适当降低轧速。终轧温度控制:900℃±20℃。卷取目标温度:710±℃15℃。

结语

采用本文论述的工艺生产65Mn优质高碳钢热轧带钢完全能满足质量要求。转炉冶炼65Mn的重点是终点成分控制,精炼操作的重点是增碳及脱氧。65Mn质量控制的关键是解决夹杂物含量和铸坯内部中心缺陷,采用合理的脱氧合金化制度和良好的保护浇注措施,稳定控制中间包钢水温度、拉速、冷却水量可以获得较低的夹杂物含量、良好的铸坯内部质量。

[1]65Mn优碳钢板生产工艺探讨[J].江西冶金,2012(3):1-3.

[2]陈文满;80t复吹转炉-LF-CC流程生产65Mn弹簧钢的工艺实践 [J].特殊钢,2009(1):52-54.