黄麻浆用二氧化氯漂白可漂至较高白度

为了减少漂剂用量,研究了烧碱-蒽醌法黄麻浆的二氧化氯(ClO2)漂白(目标白度为88%以上)。同时研究了ClO2和过氧化物作为终段漂剂提高白度的性能。试验结果表明最终白度取决于D0段和D1段ClO2的用量。当终段漂白使用过氧化物作为漂剂时,纸浆的泛黄程度减小。在D1和D2段使用Mg(OH)2控制pH可以改善最终白度,原因是较少ClO2分解形成氯酸盐和次氯酸盐。过氧化物作为终段漂剂漂白后浆的强度性能略优于ClO2作为终段漂剂漂后的浆。

目前全化学浆纸的白度要求越来越高,为了顺应这一趋势,荧光增白剂(OBA)的应用逐渐增加。然而,其用量受到技术的限制。过量的OBA非但不能提高白度,而且会增加成本。提高纸浆白度的一种可行的方法是采用多段漂白和(或)增大漂剂用量。众所周知,当浆的白度高于88%ISO时,OBA的增白性能将大幅提高。对于商品木浆,为了达到较高的白度(高于88%ISO),常采用D1ED2或D1P漂白方式。

黄麻浆漂白的研究已不鲜见。前人研究了碱性亚硫酸盐法制取的黄麻浆的漂白,采用2段次氯酸盐漂白,漂后浆的最终白度为74%ISO;过甲酸法制取的黄麻浆采用碱性过氧化物漂白,白度最高可达82%ISO;烧碱 -蒽醌(烧碱 -AQ)法黄麻浆采用DEpD1漂白可漂至85%ISO;在烧碱-添加剂的工艺过程中,黄麻浆采用三段漂(CEH)可使最终白度达81%~87%ISO;有人研究了烧碱-AQ法黄麻浆不同方式的ECF漂白。采用ODED、ODEP和ODEpD漂白,可使白度达到86%ISO。采用CEHH和DEpD漂白,可将纸浆白度漂至80%ISO,但却都以降低强度性能、增大污染负荷为代价。技术人员也研究了蒸煮温度、苛性碱的用量和残碱对漂白浆白度的影响。同时也有学者研究了纸浆的卡伯值和黏度对漂白的影响程度。然而对于将黄麻浆漂白至白度88%ISO以上的研究鲜见报道。

研究表明为了改善最终白度和白度稳定性,用过氧化物(P段)代替常规ECF漂白中终段ClO2段是有益的,而且还可以节省漂剂成本。

在常规ECF漂白的D1和D2段,常用NaOH控制pH以使漂白结束时具有所需的最终pH。为了使最终pH为3.5,在用NaOH控制pH的ClO2漂段(D1),初始pH高达11,这或许将导致ClO2碱性分解形成氯酸盐(ClO3-)和次氯酸盐(ClO2-),导致 ClO2的氧化能力降低。据报道弱碱,如Mg(OH)2、MgO和CaCO3可用于控制ClO2段的pH。结果表明Mg(OH)2和轻质碳酸钙(PCC)可提供较稳定的pH,因此改善了漂白性能。ClO2的漂白性能得以改善的原因是在用Mg(OH)2或 PCC控制pH的漂白过程中,较少的ClO2分解形成氯酸盐和次氯酸盐。

本研究的目的如下:(1)将烧碱-AQ法黄麻浆漂至较高白度(大于 88%ISO);(2)通过用 Mg(OH)2代替NaOH调节D1和D2段pH,提高漂白效率;(3)比较DEpDED和DEpDP这2种漂白方式的不同。

1 试验

烧碱-AQ黄麻浆在BCSIR实验室制得,条件如下:16%AA、0.1%AQ,最高温度为 170℃、升至最高温度所需时间为90 min,最高温度下的保温时间为60 min,浆的卡伯值为6.1。漂白条件如下:

D0:ClO2的用量分别为 0.42%、0.47%和 0.52%(相对于绝干浆),温度为70℃,时间60 min。浓度10%,最终 pH=2.5。

Ep:NaOH的用量为1.5%,温度70℃,时间60 min。浓度10%,H2O2用量0.25%。

D1:Ep段漂后的浆首先与 0.05%的 NaOH或Mg(OH)2混合,然后加入 0.23%或 0.38%ClO2溶液。漂白温度70℃,时间120 min。浓度为10%。

E2:NaOH用量为 0.30%,温度 70℃,时间90 min,浓度 10%。

D2:E2段漂后的浆首先与 0.01%NaOH或Mg(OH)2混合,然后加入 0.11%ClO2并充分混合;温度70℃,时间120 min,浓度10%。

P:D1段漂后的浆首先与0.25%NaOH和0.03%MgSO4混合,然后加入0.20%过氧化物;温度70℃,时间120 min,浓度10%。

上述各漂白过程均在塑料袋内进行,并用水浴加热。每段漂白完成后,在布氏漏斗内用去离子水洗涤浆料。根据TAPPI标准方法T 236测定卡伯值;浆的白度、返黄值和黏度分别依据TAPPI标准方法T 272、T 260和 T 230测定。

2 结果与讨论

探究了D0段ClO2用量对漂白性能的影响。理论上,随着ClO2用量的增加,脱木素程度增大,易于浆料的终段漂白。Ep段漂白后,ClO2用量对卡伯值和白度的影响见图1。

随着ClO2用量的增加,卡伯值减小,白度增大。ClO2用量为0.42%时,卡伯值减小至1.3,白度为76.9%ISO。随着ClO2用量继续增大,白度增大至80%ISO以上,而卡伯值略有减小。

图1 D0段ClO2用量对D0Ep漂后浆卡伯值和白度的影响

采用D0EpD1ED2的漂白方式漂白,探究了如果增大D0段ClO2用量,浆料是否更易于漂至较高的白度。表1的结果表明增大D0段ClO2用量,最终白度的提高是有限的(各段漂白条件为:D0段,温度 70 ℃,时间 60 min;Ep段,1.5%NaOH,0.25%H2O2,在 70 ℃下保温 90 min;D1段,0.05%NaOH 或Mg(OH)2,在 70 ℃下保温 60 min;E2段,0.3%NaOH,在 70℃下保温 120 min;D2段,0.01%NaOH或Mg(OH)2,在 70 ℃下保温 120 min;P 段,0.25%NaOH,0.2%H2O2)。

表1 烧碱-AQ黄麻浆的ClO2漂白

当D0段ClO2用量由 0.42%增大至0.52%,并保持D1段和D2段ClO2用量不变时,最终白度由89%ISO增大至89.7%ISO。为了获得更大的最终白度,增大D1段ClO2用量。当D1段ClO2用量由0.23%增大至0.38%时可使最终白度进一步增大至90.3%ISO。

为了改善ClO2的漂白效率,使用Mg(OH)2控制D1段和D2段的pH。应当注意的是,目前Mg(OH)2应用于制浆造纸行业主要是为机械浆的过氧化物漂白提供碱源。由表1的结果可见,当用Mg(OH)2代替NaOH用于控制D1段和D2段pH时,最终白度可提高 0.5~0.8百分点。当使用 Mg(OH)2时,漂至相同的最终白度90%ISO,可节省ClO2用量1 kg/t(即ClO2用量由0.52%减小至 0.42%)。在使用Mg(OH)2控制pH的漂白中,ClO2漂白性能较好的原因是漂白体系的pH稳定性较好。与使用Mg(OH)2控制pH的漂白体系相比,使用 NaOH控制pH的漂白体系的初始pH较高(前者为7,后者为11)。在前10 min内,使用NaOH的漂白体系的pH迅速减小,而对于使用Mg(OH)2的漂白体系,pH较为稳定。众所周知,在碱性条件下,ClO2将分解生成氯酸盐,因此Mg(OH)2漂白体系的较为稳定的pH环境使得ClO2较少分解生成氯酸盐。通过控制pH减少氯酸盐的生成可以提高ClO2漂白的效率。

而且,在ClO2漂白过程中,次氯酸盐的出现表明部分ClO2被浪费。使用NaOH控制pH的漂白体系中,生成了较多的次氯酸盐,表明ClO2的漂白效率降低。据报道,ClO2漂白中,pH越高,生成的次氯酸盐越多:pH为8时,约50%的ClO2转化为次氯酸盐;而pH为2时,仅约3%的ClO2以次氯酸盐的形式存在。

终段漂白使用H2O2(P)作为漂剂可以减少漂白段数,因此可以采用4段漂白(D0EpD1P)代替5段漂白(D0EpD1E2D2)。于企业而言,减少漂白段数所节约的成本是极具吸引力的。因此,本研究中黄麻浆的终段漂白采用过氧化物漂白,结果见表1。终段漂白采用过氧化物,漂后浆的最终白度稍大于终段采用ClO2(D2段)漂白的浆。

商品浆生产商总是期望漂白化学浆具有较好的白度稳定性。D0段ClO2用量对使用NaOH或Mg(OH)2控制pH的漂白体系漂后浆的最终白度和白度稳定性的影响分别见图2和图3(每段的漂白条件与表1相同)。

图2 采用NaOH为碱源条件下终段漂剂对最终白度和白度稳定性的影响

结果表明返黄后,白度随D0段ClO2用量的增加而增大,这与D0Ep漂白后,卡伯值的变化是一致的(见图1)。据报道,漂白过程中ClO2用量越多,漂后浆的返黄程度越小,原因是发色基团完全被氧化。因未完全被氧化,浆中己烯糖醛酸不能充分去除是导致全漂化学浆返黄的原因。所用原料的种类不同也是导致浆的白度不稳定的原因之一。

纸浆返黄是由于纯度不够。反过来,纯度也受漂白条件的影响。其中,易被氧化的结构(如羰基)的影响是较为重要的。图2和图3的结果表明终段采用过氧化物漂白可以略微提高白度稳定性。原因是过氧化物氧化了浆中的羰基并且诱发了发色基团的碱性降解。与ClO2相比,最终残余的发色基团更易与H2O2发生反应。

图3 采用Mg(OH)2为碱源条件下终段漂剂对最终白度和白度稳定性的影响

图4表明终段采用ClO2漂白后浆的黏度略大于过氧化物漂白浆,原因是ClO2比过氧化物更具选择性(漂白条件与表2相同)。

图4 漂白后黄麻浆黏度的比较

在 D1和 D2段,用 Mg(OH)2替代 NaOH 控制pH也可以提高浆的黏度。原因是使用NaOH控制pH的漂白体系中,pH较高(尤其是初始pH)。这一结果与文献报告中的结果是一致的:ClO2漂白过程中,pH大于7时,较多的碳水化合物发生降解,因此降低了纸浆的强度。在使用NaOH控制pH的漂白体系中,pH较高时,由ClO2转化成的物质不具选择性。

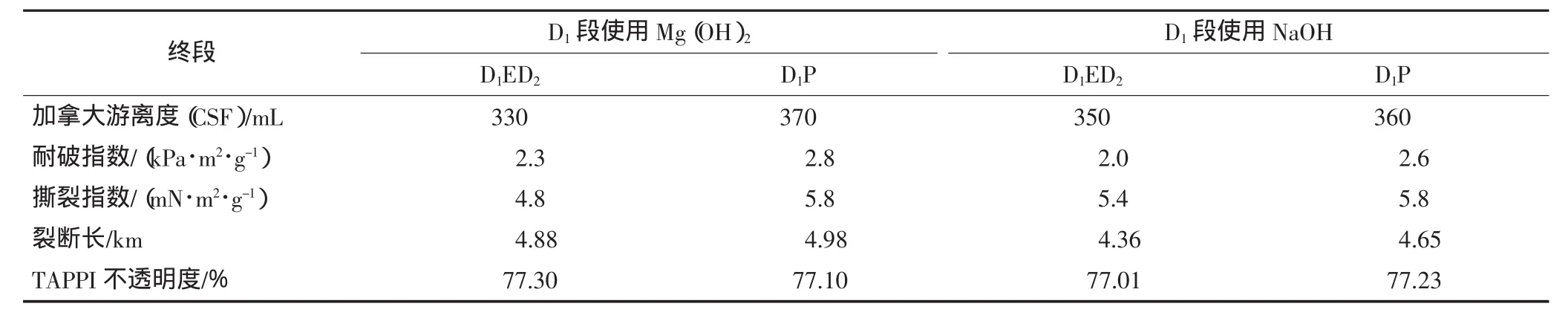

漂白黄麻浆的物理性能见表2(各段漂剂用量为:D0,0.42%ClO2;D1,0.38%ClO2;D2,0.11%ClO2;P,0.2%H2O2)。

表2 终段使用ClO2或过氧化物漂白对黄麻浆强度性能的影响

结果表明,与终段采用ClO2漂白(D2)相比,终段采用过氧化物漂白的纸浆具有较高的抗张指数和撕裂指数。由表2还可以看出,与D1段使用 NaOH控制pH漂白的方式相比,D1段使用Mg(OH)2控制pH,漂白后的浆具有较大的抗张指数和耐破指数。这是由于使用Mg(OH)2控制pH的漂白体系中,初始pH较小,因此碳水化合物降解较少,保证了纸浆的强度。该结果与由黏度数据得出的结论是一致的(图4)。

所有纸浆的不透明度基本相同。不透明度反映了阻碍光通过的能力。因此不透明度随着纤维网路中空气界面数量的增加而增大,空气界面越多,光散射系数越大。

3 结论

(1)将烧碱-AQ黄麻浆漂至目标白度88%~89%ISO,ClO2用量仅为7.6 kg/t(浆)。过氧化物或ClO2用作终段漂剂的漂白性能取决于D0段ClO2用量或D0E漂白后浆的白度。

(2)在 D1段和 D2段用 Mg(OH)2替代 NaOH控制pH可以改善最终白度。

(3)用过氧化物作为终段漂剂漂白后浆的最终白度略小于用ClO2作为终段漂剂漂白的浆。但是,返黄后2种漂白方式漂白后浆的白度基本相同。

(4)使用Mg(OH)2控制pH的漂白体系漂后浆的黏度大于使用NaOH的漂白体系,因此改善了浆的物理性能。

(5)用过氧化物替代ClO2用作终段漂剂漂白后浆的物理性能也得以改善。

(马倩倩 编译)