球笼式等速万向节的接触应力分析及优化设计

邓宝贵,刘 涛

(赤峰中色锌业有限责任公司,内蒙古 赤峰 024000)

球笼式等速万向节的接触应力分析及优化设计

邓宝贵,刘 涛

(赤峰中色锌业有限责任公司,内蒙古 赤峰 024000)

以球笼式等速万向节作为研究对象,运用三维建模软件SolidWorks建立实体模型并进行简化,利用ANSYS对该万向节的两种工况做了有限元接触应力分析,找出其薄弱部位,通过改进滚道进行优化设计,缓解了应力集中现象,降低了最大应力,提高了万向节使用寿命。

等速万向节;应力分析;优化设计;ANSYS

0 引言

等速万向节(Constant Velocity Joint),通常简称为CVJ,它是万向节中的一种特殊形式。它包括两种形式,一种是如BJ等的固定节形式,另一种是如TJ等的移动节形式。CVJ适用于4WD(四轮驱动车)和FF(前置前轮驱动车)等领域。目前,在轿车的驱动系统中,最常用的万向节是球笼式等速万向节。在国外,欧洲71%以上的轿车使用的是球笼式等速万向节,在美国它的使用量占53%,在日本几乎占90%以上。我国轿车行业虽比国外起步晚,但有很大的发展潜力和空间,随着我国消费者对国产汽车操控性及舒适性方面需求的不断提高,球笼式等速万向节的需求量也随之增大。球笼式等速万向节具有单节瞬时同步、动力输入轴与输出轴角位移大、效率高、安装拆卸方便、可承受重载及冲击载荷等优点,但同时也存在批量生产中很难达到其要求的高精度而导致其可靠性低等缺点。本文将针对球笼式万向节上各零件在工况状态下的接触应力进行分析,根据该万向节零件传动过程中的接触应力大小分布来找到薄弱部位,然后改进结构设计,提高其使用寿命。

1 建模及应力分析

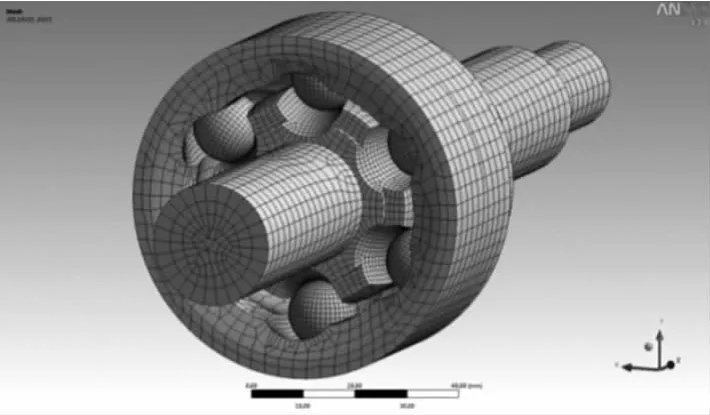

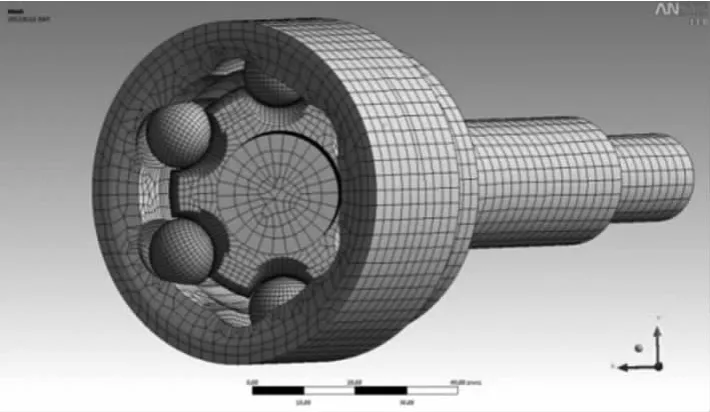

利用SolidWorks三维软件建立该球笼式等速万向节的零件结构及装配图。在不影响计算精确度的情况下,针对该万向节0°工况和34°极限工况的模型做了简化:连接内球笼的星形套花键改为动力输入轴形式并与星形套连为一体;以位移约束代替了保持架。采用六面体网格对球笼式等速万向节进行网格划分并按照实际工况施加约束,0°工况和34°极限工况的网格如图1、图2所示,

图1 网格划分图(0°工况)

图2 网格划分图(34°工况)

对于球笼式等速万向节的结构强度分析上,先考虑的是其薄弱点,即传递最大转矩时的危险工况,发动机传输最大转矩(汽车挂一档)时该万向节所承受的载荷最大。本文所研究的车型参数是:

最大转矩:MM=92N·m(在3500 r/min的转速下)

驱动桥传动比:iA=4.388

一档传动比(变速器):iS=4.388

即最大扭矩为[2-3]

模型简化后的星形套的轴为动力输入轴、钟形壳的轴为动力输出轴。先对该万向节施加Y轴负向的重力加速度载荷。考虑到汽车起步时的普通工况以及极限夹角工况,本文施加了两个方向的扭矩,施加在星形套的动力输入轴上施加了一个顺时针扭矩,在钟形壳动力输出轴上施加了一个逆时针扭矩。而考虑到简化了保持架,钟形壳、星形套施加了位移约束,X与Y轴允许位移,Z轴则不允许位移、6个钢球施加了线固定约束。通过Equivalent Strees(等效应力分析模块)对万向节进行接触应力的计算,获得万向节在汽车变速箱挂一档起步时0°夹角以及极限夹角工况的应力云图。

对万向节进行接触应力的计算,获得万向节在汽车变速箱挂一档起步时0°夹角以及极限夹角工况的应力云图。

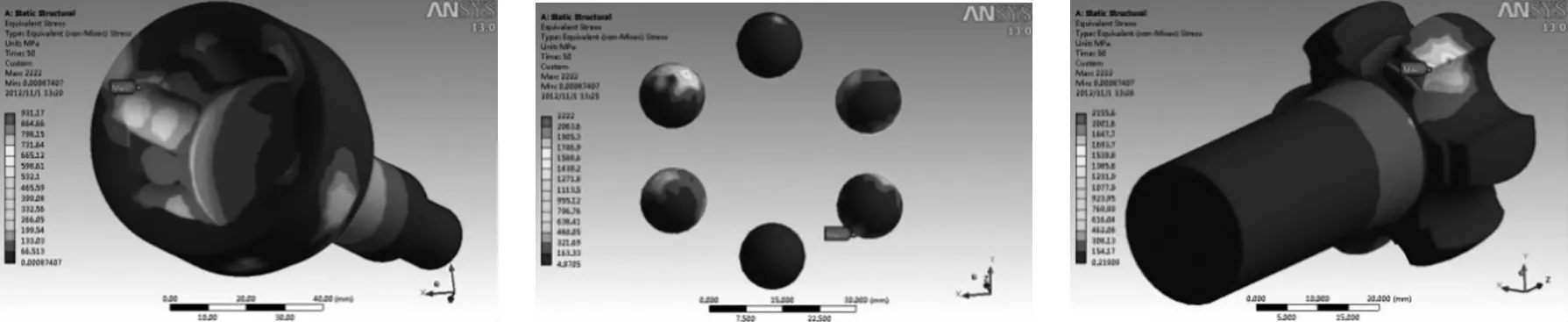

如图3所示,当输入输出轴0°夹角时,最大应力为2002.4MPa。钟形罩最大应力为977.56MPa,最大应力出现位置为Y轴的330°方向的外滚道上;钢球最大应力为2002.4MPa,最大应力出现位置为Y轴180°方向的钢球上,也是该工况最薄弱的环节;星形套最大应力出现在内滚道上,最大应力为1576.2MPa,最大应力出现位置为Y轴180°方向的内滚道上。由仿真结果可以看出,钢球与内外滚道接触部分的应力分布并不均匀。当该汽车发动机传输极限转矩且万向节的输入轴与输出轴夹角达到34°时,就是该球笼式等速万向节的最危险工况。

图3 钟形罩、钢球、星形套应力云图(0°工况)

如图4所示,当输入输出轴为极限夹角时,最大应力为2222MPa,钟形罩最大应力为931.17MPa,最大应力出现区域为Y轴的330°方向的外滚道上;钢球最大应力为2222MPa,最大应力出现位置为Y轴120°方向的钢球上,也是该工况最薄弱的部位;星形套最大应力出现在内滚道上,最大应力为2155.6MPa,最大应力出现位置为Y轴60°方向的内滚道边缘上。

图4 钟形罩、钢球、星形套应力云图(34°工况)

在考虑到最薄弱环节的钢球应力趋近于万向节的屈服极限,而影响到它的承载能力,可适当的优化设计参数来弥补它的缺陷。

2 优化设计后应力分析

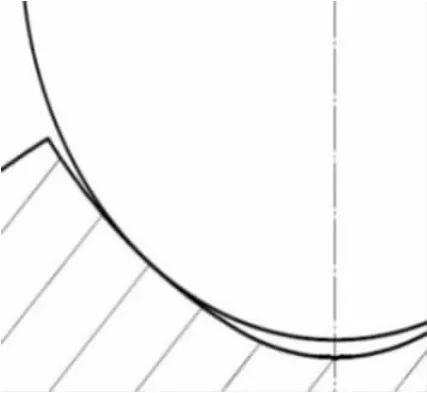

考虑到批量生产中,加工复杂而无法完全满足其工艺尺寸要求,而且尺寸一致性也不好,这会影响万象节的承载能力和使用寿命。因此,把该型号万向节的椭圆形滚道改成圆弧形滚道,而圆弧形滚道有生产加工简易、承载能力好等优点,如图5、6所示。

图5 优化前椭圆形滚道截面图

图6 优化后圆弧形滚道截面图

图7 圆弧形滚道几何模型

圆弧形滚道的钢球中心为O、圆弧中心为O1、OO1为圆弧中心到钢球中心的距离;DW为钢球的直径,如图7所示。

令OO1=e,则圆弧滚道方程为:

由式(3)、(4)可得:

由此可知,OO1、R1仅和 DW、f有关[4]。

优化后的圆弧形滚道的半径取7.155mm,钢球半径为13.509mm,钟形壳滚道(最高点)以直径47.2mm的圆均匀分布,星形套滚道(最高点)以直径46.2mm的圆均匀分布,钢球回转直径为46.5mm。

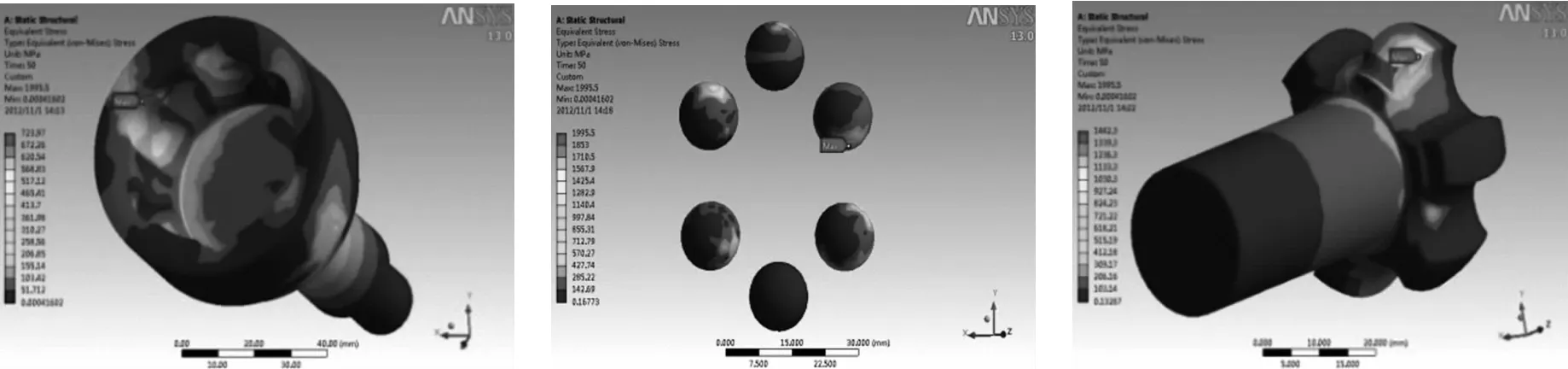

当该万向节为0°工况时,改变滚道设计后的最大应力为1711.3MPa,最大应力出现位置为Y轴0°方向的钢球上,改进设计后最薄弱的钢球应力减少14%左右,如图8所示。

图8 改进后钟形罩、钢球、星形套应力云图(0°工况)

当该万向节为34°极限工况时,改变滚道设计后的最大应力为1995.5MPa,最大应力出现位置为Y轴0°方向的钢球上,优化设计后最薄弱的钢球应力减少10%左右,如图9所示。

图9 优化后钟形罩、钢球、星形套应力云图(34°工况)

3 结语

(1)当发动机输出最大转矩时,0°工况最大应力出现在钢球上,34°极限工况最大应力也出现在钢球上,可以看出此万向节的钢球是最薄弱的部分,使用过程中的疲劳寿命是最短的。

(2)钢球的最大应力出现位置并非是内外滚道的最大应力的位置,而且应力分布不均匀,很明显的看出内外滚道和钢球上的应力集中现象。

(3)优化后把钟形壳与星形套的椭圆形滚道改成圆弧形滚道,钢球与内外滚道的接触面积变大而适当地缓解了接触应力的分布,使接触应力变小,0°工况应力整体下降11.9%,34°极限工况应力整体下降21%,从整体应力下降趋势来看对轨道的优化设计参数是合理的。

[1]汤双清,胡欢.球笼式等速万向节滚道接触应力的有限元分析[J].机械设计与制造,2011(3):49-51.

[2]陈静.轿车驱动轴等速万向节结构强度的有限元分析[D].长春:吉林大学,2005.

[3]袁凤阳.汽车等速驱动轴结构强度的有限元分析:[D].长春:吉林大学,2004.

[4]汤双清,胡欢.球笼式等速万向节圆弧形沟道接触应力影响因素分析[J].轴承,2010(3):8-12.

Analysis on the Contact Stress of Ball and Cage Type Constant Speed Universal Joint and its Optimization Design

DENG Bao-gui,LIU Tao,WANG Ming-tao

(Chifeng Zhongse Zinc Industry Limited Liability Company,Chifeng 024000,China)

This paper,taking ball and cage type constant speed universal joint as a research object,establishes a solid model by 3D modeling software SolidWorks and makes a simplification on it.Based on ANSYS,it makes a finite element contact stress analysis on the two kinds of working conditions of the universal joint,finds out its weak part,then makes an optimization design through the improvement of raceway,which relieves the stress concentration phenomenon,reduces the maximum stress and increases the service life of the universal joint.

constant speed universal joint;stress analysis;optimization design;ANSYS

U463.216.+3

A

1009-3907(2013)12-1565-03

2013-08-20

邓宝贵(1984-),男,黑龙江北安人,助理工程师,主要从事冶金工程的研究。

责任编辑:

吴旭云