shell煤气化技术特点及国内应用概况

马海腾,马雪莲,周亚涛

(1.义煤集团河南开祥化工有限公司 河南 三门峡 472300;2.内蒙古科技大学 化学与化工学院 内蒙古 包头 014010)

引言

能源是社会存在和发展的必需品,也是国家经济的命脉,而世界30%的能源[1]由煤炭提供。我国属于“缺油,少气,富煤”的国家,对于能源结构上的不平衡,煤化工弥补了这方面的不足,煤制油、煤制气、煤制甲醇等大批煤化工项目在我国兴起。发展煤化工的核心在于煤气化技术,目前国际上具有代表性的有Texaco、GSP、Shell等煤气化技术。我公司年产25万吨甲醇项目就引进了shell煤气化技术。

一、shell煤气化技术的发展历史

Shell煤气化属于第二代煤气化技术,前后经历了30多年的技术开发历程。1972年开始在Shell阿姆斯特丹研究院进行研究开发,1976年煤气化技术达到一定水平并建成了一座处理煤量为6t/d的试验厂。1978年在德国汉堡建成日处理煤150 t的气化装置,进行操作程序的优化工作。1987年在美国休斯顿Deer Park石化中心建成SCGP-1示范厂,日处理高硫烟煤250 t或日处理高灰分褐煤400 t,对18种原料煤进行试验工作。1988年在荷兰Buggenun进行装置建设,装置设计能力为单炉日处理煤2 000 t。于1998年完成3年示范期,到2001年,气化装置运转率达到95%以上,自此Shell公司开始向市场推出壳牌气化工艺。2001年6月湖北双环与Shell最先签约,开始了shell煤气化技术在我国的发展之路。

二、shell煤气化工艺简介

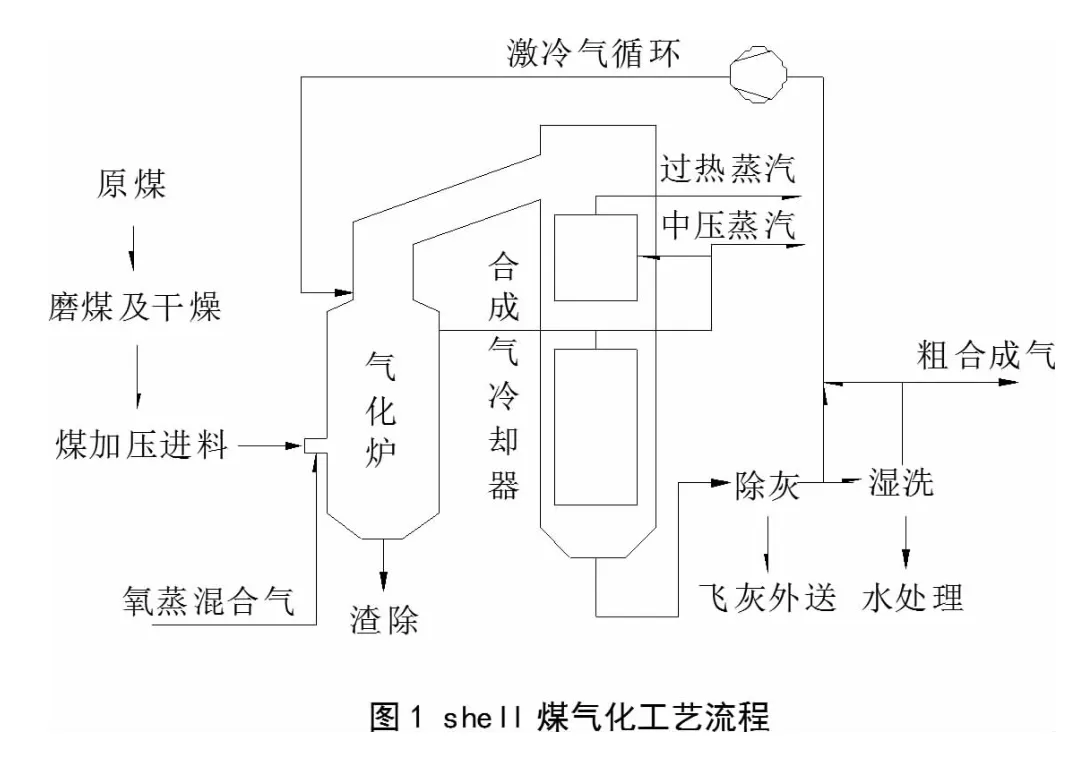

目前,Shell煤气化大型工业化装置均采用废热锅炉流程,简略流程见图1。

原煤从煤场送至磨煤系统,在微负压环境下的磨煤机进行碾磨,并被热风炉送过来的热风所干燥。粉煤和热气一起被送至粉煤袋式过滤器,在此煤粉被收集下来,经螺旋被送至低压粉煤贮仓。

煤粉通过煤锁斗的承上启下被送至煤进料罐,在煤进料罐出来的煤粉被煤加速器加速,通过煤烧嘴被送至气化炉,氧蒸混合气通过烧嘴环隙进入气化炉。气化温度为1400℃~1700℃,气化压力为3.5~4.0MPa,三种物料在极为短暂的时间内完成升温、挥发分脱除、裂解、燃烧及转化等一系列物理和化学过程。气化反应产生的渣以液态的形式经气化炉壁向下流入渣池,通过除渣系统送至渣场。产生的合成气从顶部出气化炉,在激冷口被激冷至900℃以下。然后分别经过水汽系统的激冷段、输气管、气体返回室、蒸汽过热器、合成气冷却器进行冷却。

被冷却的合成气被送至除灰系统,通过高温高压陶瓷过滤器除去里面的飞灰,洁净的合成气从过滤器顶部出来。分两路送出,一路送往湿洗系统,另外少量的合成气被送至激冷压缩机。飞灰经过气提和冷却被送至灰库。经过湿洗系统的合成气被进一步的湿洗和冷却后,分两路送出,一路被送往变换,一路被送往激冷压缩机,第三路被送至合成气缓冲罐作为燃料气使用。

气流床气化过程是煤炭在高温下的多相热力学反应,它所涉及的的化学反应和传递过程很多,反应过程十分复杂。下面从热力学角度和动力学角度简述分析其反应的机理。

1.热力学机理

气化反应温度很高,煤粉受热速度极快,粉煤中的残余水分能瞬间快速蒸发。同时快速脱除其中的挥发分,生成半焦和气体产物,在富氧的环境下,气体产物中的可燃成分与O2迅速发生燃烧反应,并放出大量的热维持反应[2]的进行。反应过程大致可分为三步,第一步;裂解及挥发分燃烧。当粉煤和O2喷入气化炉内后,被迅速加热到较高的温度,粉煤在此时发生干馏和裂解,释放出焦油、甲醇、甲烷、酚、树脂等挥发分,水分变成水蒸气,粉煤变成煤焦。第二步;燃烧及气化。煤焦一方面与剩余的O2发生燃烧反应,生成CO和CO2等气体,放出热量。另一方面与水蒸气和CO2发生气化反应,生成H2和CO。第三步;气化。煤焦和CH4等与水蒸气发生气化反应生成H2和CO。

2.动力学机理

气化反应是气化剂与焦渣接触而发生的,它的反应历程为气化剂分子自气流向焦渣外壳扩散→渗透过焦油的外壳灰层而达到未反应的焦油表面→渗透到焦渣的毛细孔而到达焦渣的内表面→与焦渣发生气化反应→生成的产物循上述相反进行而扩散到气流中去。

三、应用概况

自湖北双环公司,于2001年6月签订第一份技术转让协议至2012年6月,国内已有15家企业与shell公司签订了19份合同,引进了23台气化炉[3,4]。 其中9套装置10台气化炉用于生产合成氨,9套装置11台气化炉用于生产甲醇,1套装置2台气化炉用于生产氢气,基本情况见表1。

四、Shell煤气化技术特点

1、干粉进料

Shell煤气化技术采用干煤粉进料,利用加压 N2输送,连续性好,便于操作。

2、煤种的适应性广

由于Shell气化炉采用干煤粉进料和气流床气化,因而煤种的适应范围较宽,在添加合适的助熔剂或严格的配煤比的条件下,对于较高水分、灰熔点、灰分和含硫量的煤种适应性较强。

3、热效率高

Shell煤气化工艺的热效率很高,其中原煤中77%~83%的热能被转化为合成气,约15%的热能被废热锅炉回收,产出高压或中压蒸汽,总的热效率能够达到98%左右。

4、气化温度高

Shell 煤气化温度为 1 400~1 600℃,在这样的高温下碳转化率高达99%以上,所产气体相对洁净,不污染环境,并且所产粗合成气中的有效气体(CO+H2)可以达到85%以上。

5、单炉生产能力大

目前已投入运行的气化炉日处理煤量高达1 000~4000t,运行时气化炉的压力控制在3.0~4.0 MPa。

6、氧耗低

Shell煤气化技术与水煤浆气化相比,O2消耗低15%~25%,因而与之配套的空分装置可以降低投资。

7、采用水冷壁结构

Shell气化炉采用水冷壁结构,利用以渣抗渣原理,通过开车前的挂渣对炉壁进行保护,无需昂贵的耐火砖衬里,运转周期长,维护量少,使用寿命一般都在10年以上,无需备炉。

8、先进的控制系统

气化操作采用了先进的工艺计算机控制技术,输入输出点多达3 000多个,采用分程、串级、前馈、比值调节以及顺序控制和逻辑控制,通过DCS、ESD、PLC实现生产中的监控和管理,自动化程度高,保障系统能够在最佳状态下运行。

9、烧嘴运转周期长

Shell煤气化烧嘴的设计使用寿命为8 000 h,保证了气化装置长周期运行,并且维护量小。

10、粗合成气激冷冷却

Shell煤气化技术通过粗合成气循环冷却系统将气化炉出口温度激冷至900℃左右,气体中夹带的灰渣液滴被固化并冷却,从而形成一种非粘性的飞灰颗粒,避免了飞灰在膜式壁上的凝固堆积。同时也避免了废热锅炉的高温材料限制。

11、开车灵活

Shell气化炉为水冷壁结构,开车时先建立锅炉给水循环系统,通过开工蒸汽对气化炉进行预热升温,然后经开工烧嘴点火达到煤气化的温度要求,投入煤烧嘴,一般仅需要3~4小时就可以投入正常运行,灵活便捷。

12、环境效益好

Shell煤气化在整个生产过程中对污染物都实行了全过程控制,高温气化不产生焦油、酚等凝聚物,排出的熔渣经水幕激冷后成玻璃状颗粒,性质稳定,可用作道路建设等材料。产生的飞灰被飞灰过滤器除尘回收,可用作水泥渗合剂等。气化产生的污水中含氰化物少,易于处理,必要时可以做到零排放。

五、应用过程中存在的问题与改进

1、气化炉烧嘴罩泄露

在最初的试车及生产过程中shell煤气化装置烧嘴罩曾频繁出现烧穿事故,为了保证系统的稳定运行,经过研究分析开发出了第二代烧嘴罩[5],自此泄漏问题已基本得到解决。

2、合成气冷却器积灰

合成气冷却器积灰问题是困扰气化装置长周期稳定运行的公认技术难题,而且造成合成气冷却器积灰的因素众多,如激冷比控制不当、氧煤比调节不适、配煤比、煤质问题等等。目前这一根本问题尚不能有效解决,但实践证明,除去操作因素外,煤质是影响合成气冷却器积灰的最重要因素。

3、激冷气系统故障

激冷气压缩机为国有技术,采用的是高压变频调速,在某些设计上还存在不足,如抗晃电干扰能力弱等方面,曾多次推迟开车或中断运行。为气化装置的长周期稳定运行,拟进行相关改造。

4、飞灰过滤器故障

飞灰陶瓷过滤器故障主要是因为滤芯得不到有效反吹而发生堵塞或折断,此外反吹阀系统故障,飞灰性质改变,反吹气不合格及操作失误等也会造成陶瓷过滤器的故障。目前加装了新设计的安保滤芯[6],当陶瓷滤芯发生断裂后,安保滤芯会迅速封闭气体流通通道来维持装置的运行。目前金属滤芯也开始投入使用。

5、煤质要求严格

Shell气化炉对煤质的要求相对较为宽松,但要确保气化装置能够长、满、优运行,在没有备炉的情况下,研究和运行实践[7,8]表明,必须选择适宜的煤种。一般认为应从活性、可磨指数、灰分、水分、热值、硫含量、灰熔点等方面加强控制。

6、烧嘴点火困难

开工烧嘴点火成功率低 [9]大大增加了开车费用和开车时间,给企业造成了很大的损失。经过研究和分析提出了低压投煤技术 [10],实践证明采用低压投煤技术1次投煤成功率几乎100%。

表1 国内引进的SCGP装置基本情况

7、投资大,建设周期长。

由于设备复杂和庞大,使得气化装置投资也相对较大,建设周期长,而且相应投资回收期也长。为了降低投资成本,开始了Shell煤气化技术的本土化及关键设备国产化的研究,目前Shell气化炉设备的国产化率已经达到了98%,大大降低壳牌煤气化项目的总成本,而且国内用户还得到了更加及时高效的售后服务。

六、Shell煤气化运行状况

随着shell煤气化装置连续运行时间的不断刷新,标志着这一技术的运行状况已“渐入佳境”。下面将近两年的A级连运天数记录做简单介绍,2011年中石化安庆shell煤气化装置连续稳定运行152天,2012年3月龙宇煤化工壳牌煤气化单机连续运行154天,2012年6月云南天安化工实现的壳牌煤气化装置连续运行157天,2012年9月27日中石化安庆分公司shell煤气化装置连续运行185天,2013年4月10日云维集团沾化分公司壳牌煤气化装置连续运行203天。2013年5月12日河南煤化集团龙宇煤化壳牌气化炉连续运行207天。2013年4月20日我公司也创造了壳牌煤气化装置连续运行150天的好成绩,在这不断刷新的记录中我们看到了采用先进shell煤气化技术的中国企业取得的优秀的运行业绩,同时也看到了shell煤气化技术运行状况的稳定与成熟。以2009年为例,柳化全年运行331天,平均操作负荷在90%以上[11],达到了设计的年操作时间330天的要求。shell煤气化在我国已经初步实现了“连续运行百日常态化”和“全年累计运行三百日常态化”。比如,云南天安化工,岳阳中石化壳牌合资公司,中石化安庆分公司和神华煤制油等企业的壳牌煤气化装置在2012年接连取得了其连续运行的最好成绩。双环、柳化、永城等多家企业已在2011年取得了累计运行超过300天的业绩,其中最高纪录达到一年累计运行338天。

7、前景展望

我国煤炭资源储量丰富,在世界已探明的储量当中,我国的煤炭储量占到了大约15%,这为煤化工行业提供了丰富的原料。同时shell煤气化技术成功的将节约能源与环境保护二者有机的结合在一起,有效的提高燃煤利用率,降低生产成本吗,这与我国的环境友好型经济发展模式相统一。Shell煤气化技术自2001年开始引进到现在,在项目设计、采购、施工、试车及生产运行过程中积累了大量的经验,技术方面实现了很好的消化与吸收。

经国内制造企业的不断努力,shell煤气化装置的国产化达到98%,有效的降低了生产成本。随着国内装置运转经验的积累,企业间管理经验和操作诀窍的交流,国内相关科研、设计、工程、生产单位的密切合作,Shell煤气化装置将实现长周期稳定运行的更好记录。shell煤气化技术在国内发展的十多年历程中不断的改进和提高变得逐渐完善,但扔存在一些问题有待进一步解决。综合来看相信shell煤气化技术在我国将有更广阔的发展前景。

[1]马海腾,刘少波.YO光催化十八烷酸脱羧制烃[J].化工管理.2013,(07).

[2]孟辉,段立强,杨勇平.基于 Aspen Plus的 Texaco气化炉性能研究[J].现代电力.2008(04).

[3]唐宏青.现代煤化工新技术[M].北京:化学工业出版社,2009:57~59.

[4]汪家铭.壳牌煤气化技术及其在国内的应用实践[J].泸天化科技,2011,(1):5~13.

[5]李亚东.壳牌煤气化炉Ⅱ代烧嘴罩的设计特点[J].化肥设计.2009(06).

[6]李亚东,王可运.壳牌煤气化装置高温高压飞灰过滤器的使用与维护[J].化肥设计,2010,48(4):37~39.

[7]吴枫,阎承信.关于 Shell气化法原料用煤的探讨[J].大氮肥,2002,25(5):313~317

[8]项爱娟.煤成分对Shell煤气化工艺的影响[J].化肥工业,2006,33(6):6~8

[9]林凯.壳牌气化炉开工烧嘴点火故障分析及预防措施[J].中外能源.2010(12).

[10]陈二孩,李国胜.低压投煤技术在壳牌煤气化装置中的应用[J].化肥设计,2011,49(4)33-35

[11]柳化煤气化过去一年运行经验分享[R].壳牌昆明第4届用户大会,2009.