轿车变速器输出轴数控搓齿机故障诊断与维修

李绍红

(第一汽车集团公司教育培训中心,吉林长春130011)

1 故障现象

轿车变速器输出轴生产线上搓齿机为德国进口设备,近期发现输出轴第5个齿轮的齿面在经搓齿机加工后有刮伤现象,并呈对称分布,在齿顶处有毛刺,因与其啮合的齿轮是尼龙材料的,这样势必造成该尼龙轮的快速磨损,降低使用寿命,从而影响整车的质量。

2 故障分析

(1)设备概述:该设备数控系统是西门子810数控装置,尾架顶尖是由伺服电动机控制的,工件在装夹时是由尾顶尖定位的。搓板的相对运动是靠液压缸带动的,是由同步轮来控制同步运动的。该工序加工5个齿轮,其中第5个齿轮是斜齿轮,齿数为Z=7,其他齿轮都为直齿轮。搓齿属无屑加工,工件被送入正确位置后,上下搓板相对挤压,这时工件没有移动,只有绕自身轴线被动转动。从而实现齿的加工,齿形、齿向靠刀具来保证。

(2)故障分析:为了找出设备加工时产生齿面刮伤现象的故障原因,笔者反复试验,经过分析造成这种现象的原因是该齿轮是斜齿轮,在加工时产生弹性变形,当加工过程即将完成且工件尚未与搓板脱离的瞬间,轴向力消失即工件弹性释放,使工件轴向窜动,从而将工件刮伤。

3 故障检查及排除

(1)工件在装夹时是由尾顶尖定位的,分析产生故障的原因有可能与机床内顶尖的液压锁死机构有关。

在自动加工时,液压缸抱死内顶尖,使它不能窜动,由于在搓直齿时,没有轴向力,工件被送到正确位置后,加工时顶尖的作用是非常小的。这个锁死机构是针对搓斜齿而设计的,因为在搓Z=24及Z=38齿时,顶尖不被锁死,开始笔者判断轴向力的方向是向里的(后来经检验是不对的),怀疑锁死机构没将内顶尖锁住,在加工时由于受到轴向力的作用,将内顶尖顶回,当轴向力消失时,内顶尖必将伸出,将工件向尾架顶尖方向顶出使工件被搓板刮伤。经观察液压图纸得知锁死缸的压力最低为8 MPa,而实际中是4.5 MPa,可能是压力不够造成的。于是又将压力调到8 MPa,可加工工件后发现刮伤现象反而严重。我们结合程序分析,程序中有这一程序段,即在加工斜齿前向前进0.5 mm。既然内顶尖已被锁死,而工件却被顶入0.5 mm,那这0.5 mm是怎么走的呢,后来认为这是为防止工件反弹,而先前预加的载荷,为此我们做了一个试验,证明锁死机构能否锁死顶尖,用自动单步加工方式,在程序执行到向前进0.5 mm时,表上显示0.5 mm,再将电源接上进行工件加工。又做了不取消锁紧的试验,表针几乎不动,而二次试验加工工件几乎一样,说明锁死机构没有问题,同时也证明造成工件表面刮伤的直接原因不是锁紧机构。

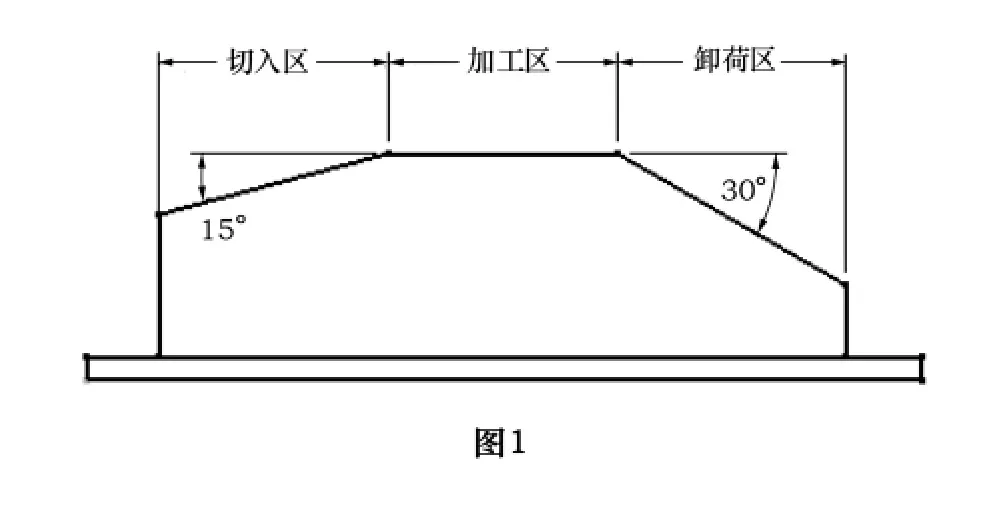

(2)对刀具进行检验和分析,搓板分为3个区,即切入区、加工区和卸荷区,如图1所示。切入区倾斜15°的目的是使刀具与工件接触时,刀具承载载荷逐渐加大,降低了刀具的冲击强度,使工件逐渐加工成形,变形很小。加工区即对工件最终加工及修整,与工件齿数相同。卸荷区存在的目的是使工件弹性缓慢恢复,减小冲击。在图纸上,卸荷区的角度没有标注,对其测量的结果是30°,笔者猜想,是否这个角度太小,未能起到卸荷的作用,工件在出口时被刮伤。将卸荷区磨掉一块,重新装上后试验,刮伤反而加重,刮伤面积加大,改善刀具卸荷区角度的办法也放弃了。

(3)搓板导轨间隙大也可能产生上述故障:设想由于加工时,轴向力很大,作用在工件上;反之轴向力消失瞬间,反作用力也消失,使搓板向后方向恢复,将工件刮伤。为验证上述设想,用表打在搓板上,用撬棍撬,最大间隙为0.03 mm,可是对于2 m多长的拖板在导轨上运动,0.03 mm的间隙是不大的,绝不会将工件刮伤,导轨没有问题。

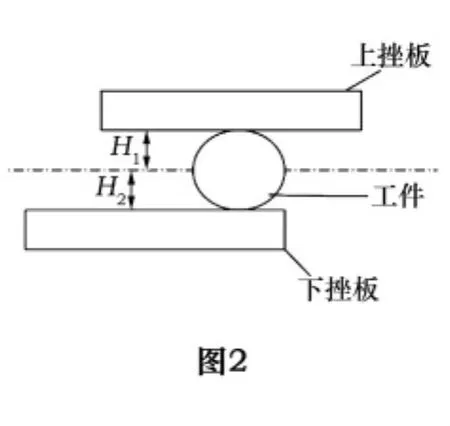

(4)进一步对工件加工过程进行研究,设想搓板相对运动速度过快,又因卸荷区很短,轴向力没有充分卸掉就走过去了,造成工件回弹而被刮伤。为验证此设想,笔者降低搓板运行速度,把力卸掉,加工工件没有变化。检查顶尖时发现,内顶尖有些磨损,是不是因顶尖磨损,摩擦阻力大,使搓板在卸荷区时带不动工件,使工件与搓板不同步,致使搓板末端将齿面刮伤。但是更换顶尖,减小夹紧力还是不行。在观察工件刮伤痕迹时,发现两面刮痕不一样大小。这是上下搓板距离工件高度不同造成的(如图2),距离工件近的搓板,对工件产生的压力大,压痕相应也大,调整搓板高度,将废件车小外径,并磨至φ15.7 mm的光轴,将百分表固定在光轴上,将光轴夹紧送入到加工位置,移动搓板到所测量的位置,将表头打到搓板垫铁上,记下数值。再将光轴翻转180°,测一下搓板,将两个数值比较,发现上搓板比下搓板大0.15 mm(H1>H2),将上下搓板同时向下降0.075 mm(H1=H2),调好后加工一件,发现工件表面刮伤仍然存在,大小基本一样。

(5)针对轴向力的问题,又做了一个试验加以验证这个力到底有无作用方向。采用自动单步加工方式,当搓完Z=24、Mn=0.793 mm的齿时停止,将表打到顶尖架上向前进0.5 mm改为+5,+10,+15,+20,-5,-10,-15,-20这样一组数,试验数据如表1所示。观察表指针,无论是“+”还是“-”都朝一个方向变化,当斜齿搓完后恢复。根据表指针判断,搓斜齿工件确实受轴向力的作用,当搓板与工件接触上随着搓板的移动,力不断增大,达到一定程度时表指针不连续变化,即轴向力保持,当搓板脱离工件时,指针向反方向转,表明力消失。由于表显示的是位移量直接显示尾架的变化,尾架是伺服电动机控制的,而搓直齿时它根本不动,只有搓斜齿时发生了偏移,最大有0.5 mm,足以说明工件受到向后的轴向力p并作用到顶尖上,将顶尖向后压缩,当力消失时,顶尖势必恢复原位,所以产生偏移。然而用两组数据加工的工件刮伤现象却有着明显的不同,向前(+)进量越大,刮伤越重,向后(-)量越大,刮伤越轻,但也不是无止境的,当达到0.20 mm时,刮伤现象不再变化。

表1 试验数据

根据试验得出的结论,加工斜齿时受轴向力,方向与当初判断方向相反,是向外的,既然是向外的而程序又向前进0.5 mm,而内顶尖被锁死,相当于一个死顶尖,所以向前进0.5 mm是根本实现不了的。事实上最先做的试验也证明尾顶尖是不动的,那么尾顶尖始终进不到位,伺服电动机就一直向前进,所以就会给工件一个力F,再加上轴向力P,这样搓板带动工件转动吃力,又会使搓板和尾顶尖间的工件弹性变形加大,所以刮伤也会严重。从这个角度分析,将程序向前进改为向后退,似乎是合理的。加工出的工件虽有所改善,但从根本上仍没有解决问题。后来从德国传回的程序说明该段程序是后退0.5 mm,更加与笔者的判断吻合,所以将现程序改为向后退0.5 mm。又想到原程序向前进会不会是弥补丝杠间隙,可是打表设定数值却没走到,而屏幕却显示到位了,检查丝杠间隙,符合使用要求,将伺服电动机更换,现象是一样的。说明原电动机没有问题,将以前做的试验数据和结果进行几种比较和分析,应该从解决轴向力方面着手,既然轴向力是无法消除的,那么就想办法改善它。在观察加工工件时,当尾顶尖向后退时,工件势必也向后退,因后退只有0.5 mm所以工件还与尾顶尖的压缩量很大,所以反弹也很大,如果先将工件压上一点后停下来,再执行向后退这个动作,这样工件就不会随尾顶尖同退,于是就将行程开关的行程挡铁后移一点。加工试验调整两次才合适,加工工件刮伤立刻减轻了许多,5件中只有2件有刮伤,另3件一点刮伤也没有,此时清楚了刮伤的真正原因是工件受到轴向力。将尾顶尖向后压缩,而顶尖向前进0.5 mm使工件紧紧地靠近尾顶尖一侧,尾顶尖被压缩量很大,工件在出卸荷区瞬间,齿面被搓板刀齿面划伤,当力消失后顶尖反弹又使工件与搓板最外小齿齿顶相撞,将工件撞出坑来。经过调整行程挡铁的位置和加大后移量,工件在加工时,受到轴向力的作用,逐渐向后尾顶尖靠近,不是直接压缩尾顶尖,当窜动到预定后移量后才作用在尾顶尖上,此时对尾顶尖的作用也很小了。同时,工件与内顶尖也若即若离,当工件脱离搓板瞬间,工件有反弹的空间,也就不会被搓板刮伤,由于尾顶尖反弹很小,也不会使工件被搓板撞伤。在走了一大圈弯路后终将故障查出并排除掉。

4 结语

通过上述故障排查的过程,笔者体会到要想迅速查出故障并排除,首要的是弄清设备的设计意图,这对维修工作帮助会很大,会使我们避免走弯路。尤其是当前我们国家的汽车生产中,大量引用国外的设备,这一点尤为重要。