小型蓄热式加热炉分体换向技术的升级系统改造应用

张峰

[摘要]介绍了新型蓄热式燃烧技术及换向控制系统,自动换向技术是烧钢控制的关键因素。通过对莱钢特殊钢厂小型成材车间蓄热式加热炉存在的问题及原因分析,对其进行换向技术升级改造,效果显著,产品质量得到提升。

[关键词]蓄热式加热炉;燃烧技术;换向技术

[中图分类号]TG155.1+2 [文献标识码]A [文章编号]1672-5158(2013)06-0177-01

1、前言

莱钢特殊钢厂小型成材车间加热炉随着优钢生产节奏的不断加快,将原步进加热炉改为蓄热式步进加热炉。蓄热式燃烧技术是一项传统技术,传统的蓄热室采用格子砖为蓄热体,传热效率低,蓄热室体积庞大,换向周期长,限制了它在其它工业炉上的应用。蓄热式步进加热炉的最大特点是利用蓄热体对空气进行预热,在加热过程中两个蓄热体处于蓄热与放热不断交替的状态中,从而提高空气预热温度,使排烟温度控制在100~150℃。新型蓄热室采用陶瓷小球或陶瓷蜂窝体作为蓄热体,其比表面积高达200~1000m2/m3,比传统的格子砖高几十至几百倍,因此,极大地提高传热效率,使蓄热室的体积可以大为缩小。蓄热式加热炉工作的关键在于控制两个蓄热体在蓄热与放热状态之间交换,如果两个蓄热体不能及时进行交换,就会使处于蓄热状态的蓄热体温度过高而失去从烟气中吸收热量的作用,同时,处于放热状态的蓄热体温度过低而失去对空气进行预热的作用。由于换向装置和控制技术的提高,使得换向周期大为缩短,传统蓄热室的换向周期一般为30分钟至数小时,而新型蓄热室的换向周期仅为0.5~3分钟。新型蓄热室传热效率高和换向周期短,带来的效果是排烟温度低(200℃以下),被预热节制的预热温度高(约为炉温的80~90%),因此,废气余热得到接近极限的回收,蓄热室的温度效率可达85%以上,热回收效率达80%以上。因此,蓄热式加热炉烧钢控制的关键技术在于自动换向系统。

2、新型蓄热式燃烧技术原理

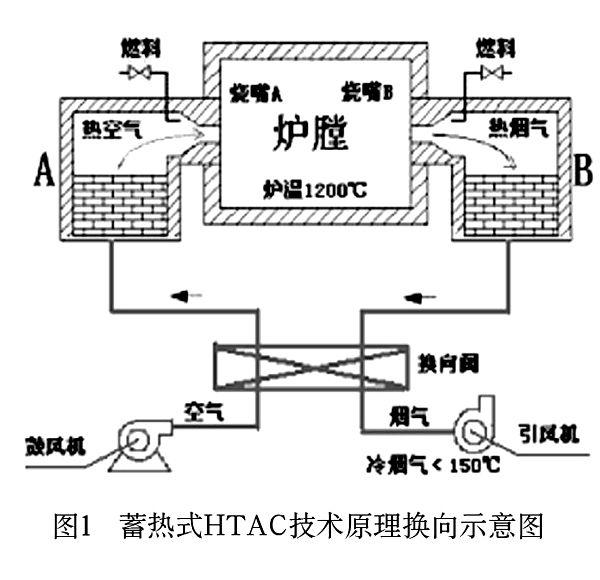

蓄热式高温空气燃烧技术原理如图1所示。

新型蓄热式燃烧呈对布置(A、B状态),从鼓风机出来的常温空气由换向阀切换进蓄热式燃烧器A后,再经过蓄热式燃烧器A(陶瓷小球或蜂窝体)时被加热,在极短时间内常温空气被加热到接近炉膛温度(一般为炉膛温度的80~90%),被加热的高温热空气进入炉膛后,卷吸周围炉内的烟气形成一股含氧量大大低于21%的稀薄贫氧高温气流,同时往稀薄高温空气附近注入燃料,燃料在贫氧状态下实现燃烧;与此同时,炉膛内燃烧后的热烟气经过另一个蓄热式燃烧器B排入大气,炉膛内高温热烟气通过蓄热式燃烧器B时将热量储存在蓄热式燃烧器B内的蓄热体,然后以低于150℃的低温烟气经过换向阀排出。当B侧的蓄热体储存一定热量后,通过程序控制换向阀自动换向,常温助燃空气变为由BN通道经蓄热体进入,热烟气从A侧通道排出,如此循环,使得两个蓄热式燃烧器处于蓄热与放热状态交替工作,两个蓄热体自动进行蓄热与放热状态的切换,从而达到节能和降低NOX排放量等目的。常用换向周期30-180s。

3、存在的问题及原因分析

3,1存在问题

莱钢特殊钢厂小型成材车间蓄热式步进加热炉换向控制系统的换向控制是基于时间的控制。但该控制系统在运行过程中存在以下问题:(1)因阀位状态判断失误容易引起系统误动作。(2)阀体与阀杆脱落引起系统不换向。

3.2 故障原因

(1)由于系统要求快速通断阀的响应必须迅速,在零点几秒之内完成开/关动作,即认为阀已开到位或关到位,否则就认为阀开不到位或关不到位。快速通断阀在使用一段时间后,响应速度变慢,经常发出虚假的开不到位或关不到位信号,而引起系统误动作。

(2)目前的解决办法只能是定期检查更换快速通断阀和换向阀,但很难保证所有阀都能处于良好的运行状态,而且也增加了工人的劳动强度和设备维修费用。

4、改进方案

在燃烧状态下,来自鼓风机的常温助燃空气首先由换向阀进入左侧通道,通过蓄热体时被加热,在极短时间内达到接近炉膛温度(一般为炉膛温度的80%~90%),煤气由通断阀向稀薄高温空气附近注入燃料,燃料在贫氧状态下实现燃烧;与此同时,炉膛内燃烧后的热烟气通过另一侧蓄热体时将热量储存在蓄热体内,然后以低于150℃的低温烟气经过换向阀由引风机引出。通过规定的时间后换向阀自动换向,常温助燃空气变为由右侧通道经蓄热体进入,热烟气从左侧通道排出,两个蓄热体自动进行蓄热与放热状态的切换,从而达到节能和环保的目的。另外,由于该控制系统是基于时间的控制,换向周期是人为设定的,因此,其控制效果受人为因素影响较大,排烟温度和空气预热温度只能控制在一定范围内。若能综合蓄热体温度、排烟温度、燃烧状况等因素,采用基于温度的人工智能控制方法,由蓄热体和烟气温度决定换向,控制效果可能会更好。

5、本项目的技术特色

5.1 该换向系统控制功能

(1)空气、烟气换向阀顺序控制,换向周期、顺序间隔周期设定。(2)煤气通断阀顺序换向,换向周期、顺序间隔周期设定时间与空气/烟气换向阀相对应。

(3)排烟温度实时检测、显示,参与烧嘴换向控制。

(4)排烟温度超温报警、强制换向,报警温度人工设定。

5.2 系统设有安全保护功能

换向连锁条件是:开始时先通空气,后开煤气;换向时先关煤气,后排烟气。系统运行过程中,如果出现煤气通断阀开不到位或空气换向阀开不到位时,系统自动关断煤气通断阀,同时,蜂鸣器报警,上位机画面上各加热段状态图中显示相应阀位“开不到位”或“关不到位”,操作人员通过故障指示及时找到故障阀,并采取相应的处理措施,可避免在换向过程中因阀位不到位引起的各类安全问题。新系统实现了故障率大为减少,查找、排除故障时间缩短,降低维修人员的劳动强度。

5.3 完善的人机操作模式:

通过以太通讯接口实现主站S7-400 PLC和上位机之间的数据通讯,采用WinCC组态软件开发建立了换向主画面、烧嘴温度监控、阀位控制与报警等画面;界面友好,简洁直观,便于操作。

6、应用效果

总之,该蓄热式加热炉换向系统自改造完成投入使用以来,系统运行稳定,具有安全性和可靠性。排烟温度控制在150℃以下,炉内钢坯受热均匀对提高优钢产量和质量、延长加热炉寿命、降低氧化烧损起到了积极作用。为稳定生产提升品质打下了坚实的基础,并产生了可观的经济效益。并且也创造了可观的社会效益,具有很好的推广应用价值。

参考文献

[1]谢国威,蔡九菊,孙文强,王爱华,董辉,蓄热式连续加热炉应用中若干问题研究[J]中国冶金,2008(08)

[2]章伟成,张武军,换向方式对蓄热式加热炉的影响分析[A],第七届全国工业炉学术年会论文集[C],2006

[3]杨光华,陈文仲,王春华,冯明杰,刘铁,康智强,中板加热炉蜂窝蓄热体热工特性研究[J]冶金能源,2007(05)